IGBT功率模块的温度检测信号电路采用与功率模块一起安装于铝质散热器上的温度传感元件,检测IGBT功率模块的温度变化。据采用传感元件的不同,分为开关量温度信号检测电路和模拟量(线性)温度检测电路两种形式。对相关温度检测电路的检修,或者说对超温报警信号的处理,经常牵扯散热风扇的控制电路,因而将两者放在一起进行讨论。

温度检测信号的作用:

1)用作模块工作温度显示,部分变频器有此功能。

2)配合相关参数设置,用于检测温度达一定值(如45℃)时,起动散热风扇运转,实施强制风冷;温度下降至某一值时,散热风扇停止工作。这种智能化控制方式可大大延长散热风扇的使用寿命。部分变频器有此功能。以上两种功能仅采用线性温度检测电路的变频器能实现这种功能。

3)温度检测电路与散热风扇的工作状态相关联。采用三线式散热风扇,其中两引线为风扇供电,一引线为风扇正常/异常信号输出端,当散热风扇损坏,报出故障信号,变频器根据“风扇已坏,可能导致IGBT功率模块过热”的逻辑预测,也实施超温报警,并停机保护。部分变频器有此功能。

4)超温报警、停机保护功能。温度检测信号高于某一阈值时,对应开关量温度信号检测电路来说,即充当温度传感元件的热继电器触点动作,温度检测电路向MCU输送超温报警信号,变频器停机保护,同时给出超温报警信号;对线性温度检测电路来说,输入MCU的温度检测信号与内部(软件)程序设置动作阈值相比较,温度异常(如75~95℃)时,变频器报警并停机。

大部分变频器产品的温度检测电路和MCU对温度检测信号的处理方式均具有4)或4)、2)复合功能。另外,由电路功能可知,当温度检测电路本身故障时,在变频器上电或运行过程中,和其他故障检测电路一样会误报超温故障,导致变频器不能正常运行。

温度检测电路在以下几种情况下输出超温报警信号:

1)因环境温度过高,如通风不好、有加热设备的车间厂房等,正常运行中IGBT功率温度上升至报警值。

2)IGBT功率模块的散热条件变差,如散热器的风道产生脏堵、散热风扇损坏、停止运转或运转无力等。

3)温度检测电路本身接触不良,产生错误的超温报警信号输出。

变频器对超温报警信号的处理也是比较“小心”的,故障信号形成时,即停机保护。又因实际散热需一定的时间,在超温报警信号存在时,拒绝重新开机运行。

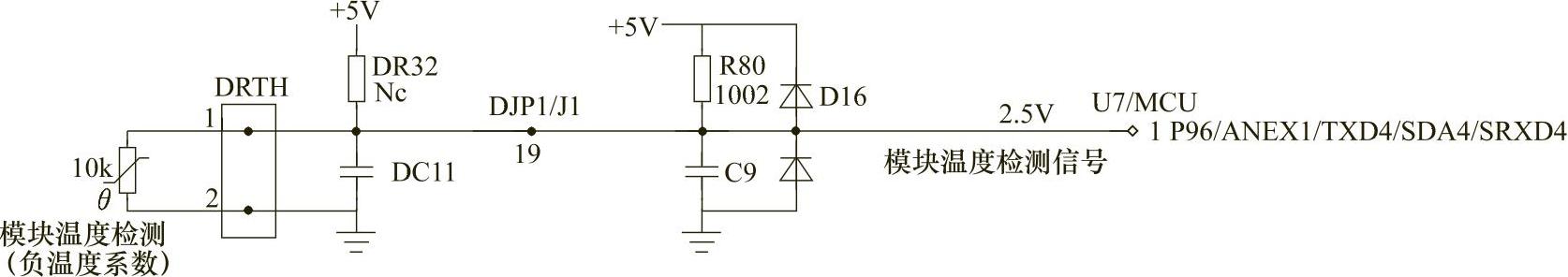

中达VFD-B型22kW变频器的模块温度检测的实际电路如图7-17所示。温度传感器采用负温度系数的热敏电阻,与R80形成对+5V的分压电路,当环境温度为25℃时,输入MCU的1脚温度检测信号电压值为2.5V。IGBT模块温度的上升与下降,形成2.5V上、下的线性信号电压,输入MCU的1脚后,完成两个控制作用:可以实时显示IGBT功率模块的工作温度,供监测之用;MCU在温度检测信号作用下,控制散热风扇按参数预设的工作模式运行,达到延长工作寿命的目的。(https://www.xing528.com)

图7-17 中达VFD-B型22kW变频器的模块温度检测电路

故障检测电路的报警表现:

1)在上电期间,如有异常的温度检测信号输入MCU,如输入1脚的检测电压值为0V,面板显示“CF3.8”(温度感测器异常)故障代码,变频器处于故障保护状态,并且按复位键不能复位。

2)在上电后的待机状态,若有异常的温度检测信号输入,如检测信号电压远远低于2.5V,则报出OH(交流电动机驱动侦测内部温度过高,超过保护位),但可以复位故障信号。

3)在起动、运行中,若有异常的温度检测信号输入,报OH故障,但可以复位。

4)在停机过程中,若产生OH报警,延时5s后,报OH故障。

检修过程中,当控制板与主电路脱离后,温度传感器也与控制电路相脱离,原温度检测电路的分压条件被“破坏”,使检测电路输出错误的温度检测信号,有可能使MCU判断检测电路异常(或功率模块温升异常),而在控制板上电后,报出OH(意为功率模块温度过高)故障,使变频器处于停机保护状态中。

检修过程中对温度报警信号的屏蔽方法如下:

1)将两线温度传感器从散热器上拆下,插入控制板上的传感器端子,使检测电路正常连接(工作);

2)以图7-17电路为例,在电容DC11两端暂时并联10kΩ电阻一只,代替温度传感器件,形成“正常的”温度检测信号输出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。