通过下面几个实例来介绍。

【故障实例1】 一台中达VFD-B型22kW变频器,检查开关管DQ19已经炸裂,测DQ20的D、S极已经短路,开关变压器DT1的一次绕组的引线也已烧断,但测量绕组还是好的。将绕组断头,刮除绝缘带锡后,加延长导线接入电路板,检查开关管的栅、源极附属元件,有损坏者换新的。

先不忙着焊入开关管,为了检查振荡芯片及外围电路有无故障,可以在不焊开关管的情况下,为开关电源引入DC530V供电电源,检测DU6的各脚工作状态,判断前级振荡电路是否正常。

测量结果,8、4、6脚有波动电压信号,说明前级振荡电路是好的。又检查DU5、DPH8等稳压控制环节都正常。焊好开关管,先将开关管供电回路中串接1A熔丝管,通电测试各路输出电压正常,恢复原供电,变频器工作正常。

【故障实例2】 中达VFD-B型22kW变频器除+5V输出正常外,其他各路输出电压严重偏高,如+24V升高为35V以上,14V升高至20V左右。

小李:咸工,该例故障有点怪啊。故障根源应该是稳压电路,但故障表现是稳压电路又似正常,又似不正常,不好判断了。该机的+5V输出是开关变压器DT1二次绕组的交变电压,经DD46、DC54整流滤波为+10V直流电压,再经5V稳压IC电路DU9稳压成+5V输出,至主板MCU电路的。检测+10直流电压也为正常值,故障表现确实就有点“怪异”了。振荡芯片DU6所需的电压反馈信号,即取自+10V输出点,由此可知,稳压电路的控制结果,即是使DD46、DC54整流滤波电压值等于+10V,此点电压偏高或偏低,电路都会做出稳压调整动作,改变输出PWM脉冲的占空比(即改变DT1的储能),使此点电压等于+10V为止。根据测量结果,判断稳压电路已经实施了“正常控制动作”,稳压控制电路是“正常”的。

故障检查:检查DU5、DPH8、DU6等相关稳压电路,没发现异常元器件,从+10V稳定来看,芯片内部误差放大器肯定也是好的,用示波器测4脚、6脚测振荡频率为25kHz左右,芯片工作正常,测6脚输出脉冲电压值在变频器停机状态为1.4V,比其他同类机型的输出电压值偏高,说明脉冲占空比同类机型偏大。由测试结果推理,稳压控制还是有失控现象。而此时DD46、DC54的整流滤波电压应该偏高对啊,怎么唯独该路输出电压还是正常的呢?您的看法呢?

咸工:由于+5V输出还是正常的,我们可以采用为+5V加、减负载的方法引起电压反馈采样电压+10V电压的变化,引起电路的稳压控制动作,检测其他输出电压有无变化(和变化趋势),来判断故障出在哪一环节。拔掉MCU主板DJP1排线端子时,相当于+10V空载,+10V的上升趋势使电压负反馈量加大,电源开关管驱动脉冲的占空比减小,测其他支路的输出电压相对降低,如+24V降为由+35V降为32V;当插入MCU主板的接线排时,相当于+10V带载,+10V的下降趋势使电压负反馈量减小,电源开关管驱动脉冲的占空比加大,使其他支路的输出电压大幅度上升。检查结果是,+10V电路空载时,其他供电电压虽有所降低,但仍偏高。

从+10V电压可以维持不变看,DU5、DPH8、DU6等稳压控制环节是没有问题的。可能为+10V负载电路有问题,+10V正常背后隐藏了“不正常”因素:

1)假设+10V供电电源的带载能力变差,即输出电流能力不够,为了提高输出能力,维持+10V电压值不变,稳压电路只有尽最大努力,使DU6输出脉冲具有较大的占空比,以补偿电路的带载能力(提升其输出电压至+10V);

2)+10V(+5V)负载电路过载,将+10V拉低,稳压控制的结果使DU6输出脉冲占空比加大,维持+10V电压值不变。

因为输出电压采样信号是取自+10V,以上两种故障原因都会使开关电源电路“单方面照顾”了+10V的稳定,而使其他各路输出电压大幅度上升!稳压控制电路越是对+10V输出电路“恪尽职守”,其他各路输出就越是表现为失控。

故障修复:拔掉DJP1主板排线端子,解除负载后,输出电压仍旧偏高,故可以排除上述2)故障原因;又由于+5V为经DU9稳压后提供,并能保持于稳压值上,所以检查重点落在DD46、DC54的整流滤波电路的带载能力差上。故障原因有二,一是整流二极管DD46的整流能效低,经常表现为正向电阻变大和反向电阻变小;二是DC54滤波电容的电容量变小,或有漏电现象。焊下电解电容DC54,发现元件底部有漏液现象,用电容表测量电容值,由标称值的470μF降为20μF,近于失效,使+10V电路的带载能力严重不足。

更换DC54,测开关电源的各路输出电压值,都恢复正常。

【故障实例3】 中达VFD-B型22kW变频器,上电后操作显示面板报Lu(直流高压侧欠电压)故障,变频器处于故障保护状态,不接受起动信号,不能开机正常运行。

小李:咸工,先让我分析一下,故障原因主要有两方面:

1)由变频器交流供电电压偏低等原因引起的直流回路DC530V偏低,至MCU欠电压保护阈值(如450V)时,变频器报Lu故障,并处于停机保护状态;

2)直流回路的DC530V电压正常,系变频器电压检测电路本身故障,“谎报军情”,误报故障,引发变频器错误的保护动作。

先测量P、N端子的DC530V正常,排除变频器主电路的问题,再检查直流电压检测电路。这里就存在一个问题了:变频器是如何进行直流电压检测的?怎么找到直流电压检测电路呢?

咸工:变频器的直流电压检测信号一般是从开关变压器的二次绕组,经整流和RC滤波电路取得。有些变频器产品,是用电阻网络直接对DC530V降、分压,再由线性光耦合器处理,送后级电路。咱就以中达VFD-B型22kW变频器的电压检测电路为例,探讨找到直流电压检测电路的方法。(https://www.xing528.com)

电压检测电路一般有如下基本特性:

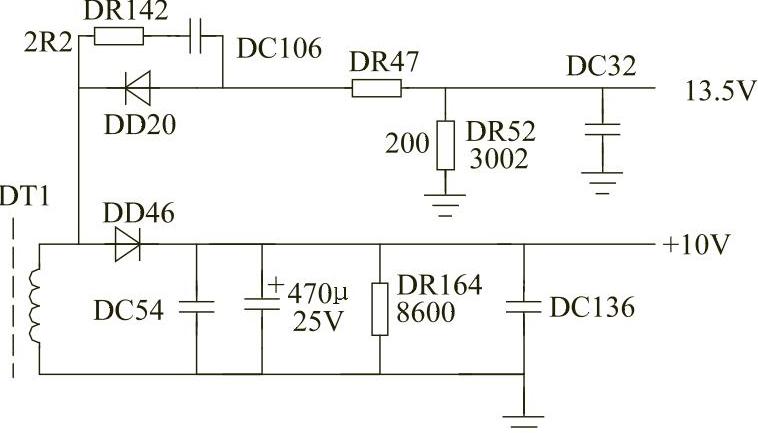

1)与某路输出电压电路共用一个开关变压器二次绕组,一般为+5V供电绕组,本例机型则从+10V供电绕组取出,直流电压检测整流电路和+10V电源电路共用一个绕组,输出直流检测信号电压-13.5V。供电电源电压为正电压;电压检测信号则与同绕组整流电源电压呈反极性,是负电压。从DD20、DD46两只整流二极管的(反向)接法可以看出。

2)供电电源电路,整流二极管后面接有较大容量的滤波电容(电解电容),以起到滤波和提升带负载能力,该电路能提供较大的电流输出;电路检测电路,整流二极管后面只有小容量的贴片电容,同时串接较大电阻值的电阻(本例电路为20Ω,有的电路串接电阻值达数kΩ),说明该路“电源”没有电流提供能力,只是输出一个电压信号。

3)供电电源电压是稳定不变的,不随DC530V的高低而变化;电压检测信号电压则随DC530V的变化而变化,所以-13.5V输出信号电压不是一个确定值,随变频器交流供电(和直流DC530V)电压变化而变化,并呈线性比例关系,当输入交流三相电压为380V(也即直流电压为530V)时,检测信号电压值才为-13.5V。如果用调压器为变频器供电,可检测到电压检测信号跟踪于供电电源电压的高低,是随之变化的。

图5-14 中达VFD-B型22kW变频器直流电压检测电路

回到本例故障检修上来。当开关电源电路的直流供电电压为530V时,测量电压检测信号应为-13.5V。若检测结果正确,说明变频器报欠电压故障,为后级(MCU主板)检测电路异常;若测量信号电压远远低于-13.5V,则可判断变频器报欠电压故障,系开关电源电路的直流检测电路故障。

检测结果,测量电容DC32两端的直流电压值仅为9V,拆下DC32测量,约有1kΩ的漏电电阻值,更换DC32,上电测量检测信号电压值正常,变频器能正常运行,故障修复。

【故障实例4】 中达VFD-B型22kW变频器出现开关电源故障。单独为开关电源电路上电(DC500V维修电源),测+5V输出为6.2V,输出电压偏高。测量其他各路输出电压,普遍有偏高现象。判断故障在稳压控制环节,检查DU6的1、2脚外围电路无异常,检查外部稳压电路中的输出电压采样电阻DR90、DR91、DU5、DPH8等元器件均无异常,怀疑DU5基准电压源低效,换新后试验,故障依旧。

小李:输出电压都偏高,应该是稳压电路的故障,确定无疑了吧?不过细想一下,稳压电路好像又没有真正坏掉的元器件,也是不好分析的一例故障啊。

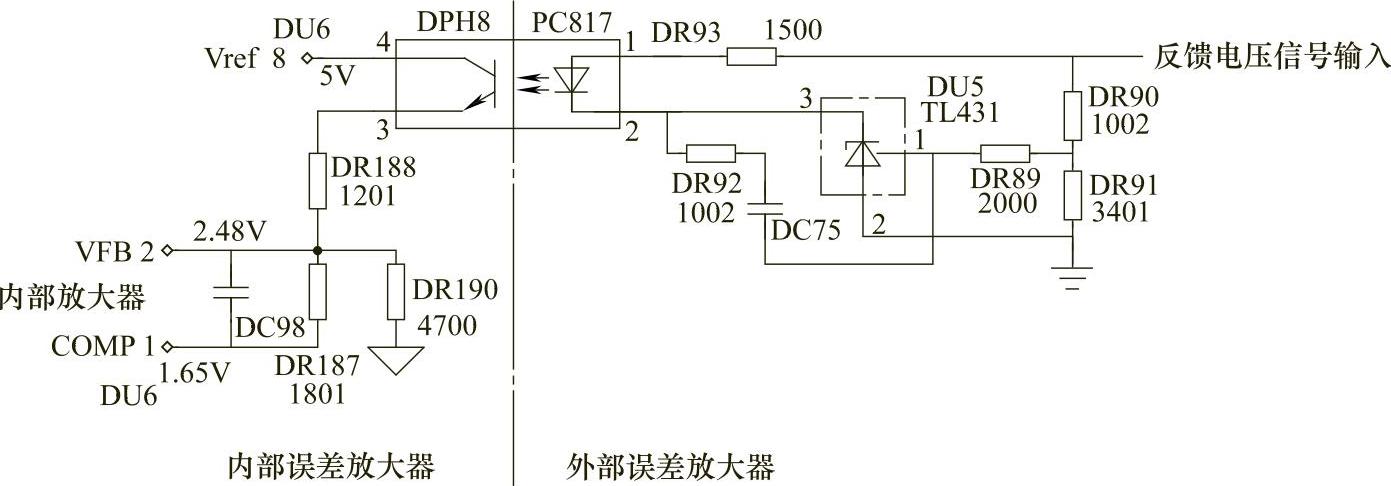

咸工:输出电压虽然偏高,但电压值稳定,稳压电路还是“起作用”的。其故障实质是因反馈电压信号过低,或振荡芯片内、外部误差放大器(见图5-15)的增益变低、使6脚输出脉冲占空比增大,开关变压器DT1储能过多所致。

图5-15 振荡芯片内、外部误差放大器电路

以光耦合器DPH8的输入、输出侧电路来区分,将输出侧电路定义为振荡芯片内部误差放大器,将DPH8的输入侧电路定义为外部误差放大器,采取一定检修措施,先将故障范围确定于内部或外部误差放大器电路上,再进一步确定故障元器件,检修方法如下:

1)试在DPH8的输出端3、4脚并联10kΩ电阻,上电试机,发现输出6.2V降低为6V;停电后,再将并联电阻值减小为5kΩ,上电测量+5V输出正常。

2)判断故障出在外部误差放大器上。若在DPH8的输出端并联电阻无效,说明故障出在内部误差放大器,检查DU6的1、2脚外接元器件无异常,应更换DU6。

3)由检测结果可得出,故障在外部误差放大器。由于DU5已经换新,故障疑点在光耦合器DPH8上。光耦合器输入侧为发光二极管,有正、反向电阻特性。输出侧为光敏晶体管,进行电阻检测电阻值为无穷大。用一般的检测方法,在线或离线检测,因检测方法的局限,除明显的输出侧短路、输入侧短路、断路故障,对发光二极管的发光效率变低,输出侧晶体管的放大能力降低,无法测出。

4)更换优质光耦合器PC817,上电试机,测+5V输出电压正常。

故障原因:由于DPH8内部发光二极管的发光效率变低,或输出侧光敏晶体管低效(放大能力严重变差),使外部误差放大电器的增益变低,出离正常的稳压控制范围。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。