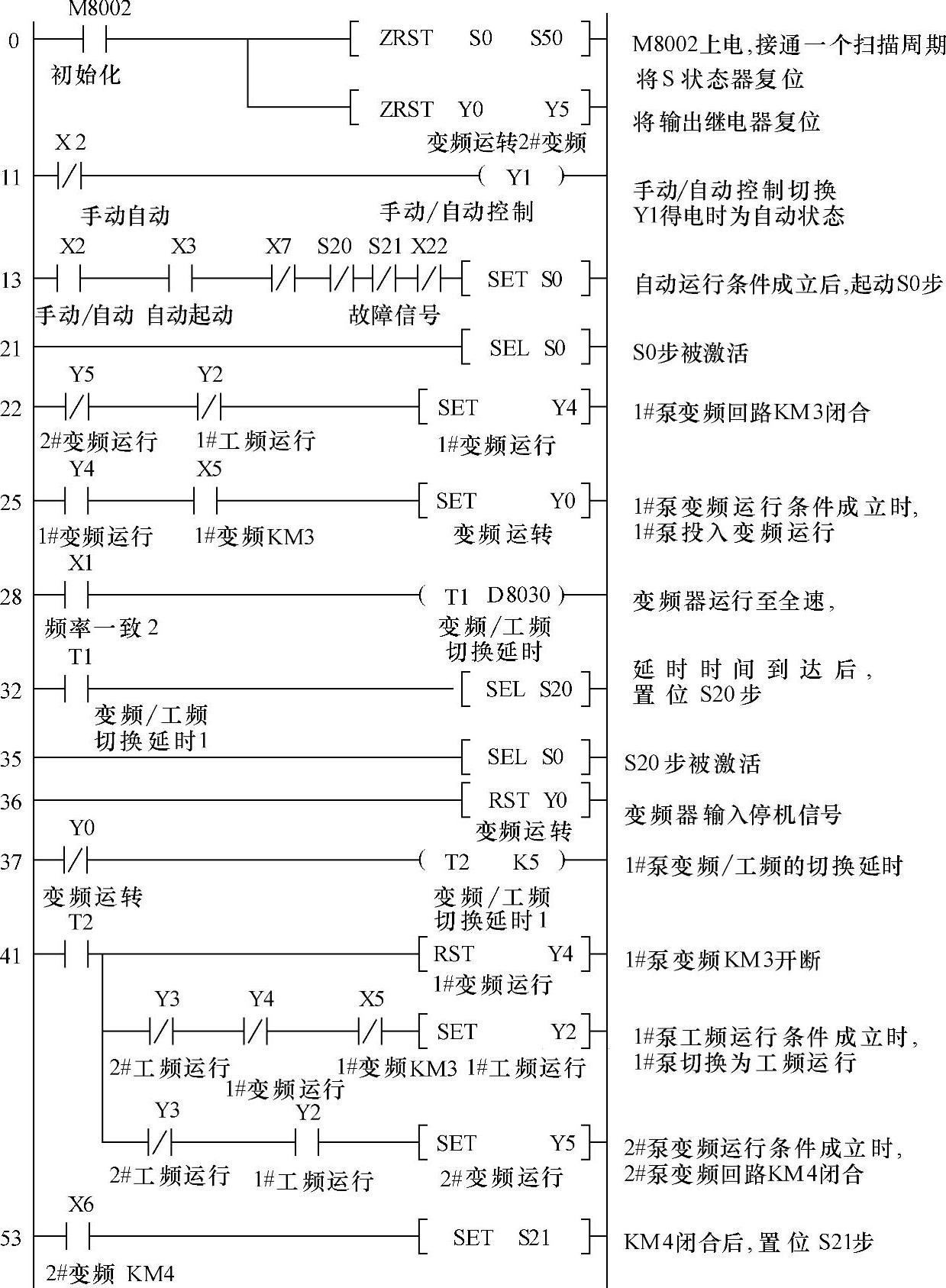

图2-21~图2-23为PLC程序电路。程序电路中,Y1为手动自动切换控制继电器,手动/自动开关SA1在开断位置时,软元件X2常闭点为原始闭合状态,Y1得电,外接KA1两对常开、常闭触点动作,将Y2、Y2外接的两个工频控制回路转换到自动控制状态;当手动/自动开关SA1在接通位置时,Y2、Y2外接的两个工频控制回路转换到手动控制状态。手动控制状态下,将单独操作SA2、SA3控制1#泵与2#泵的工频起、停运行。

图2-21 恒压供水变频一拖二系统步进梯形图第一段

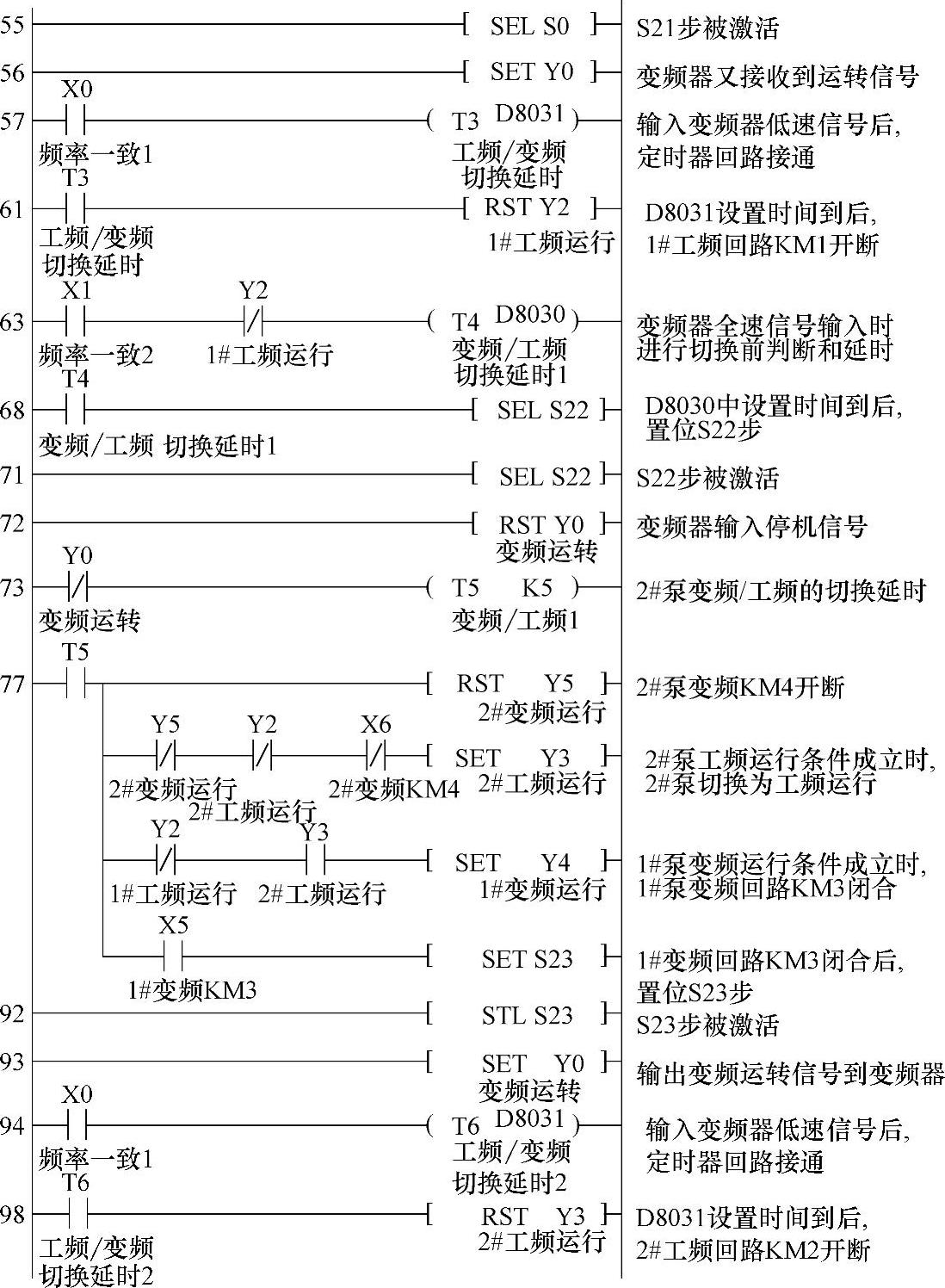

图2-22 恒压供水变频一拖二系统步进梯形图第二段

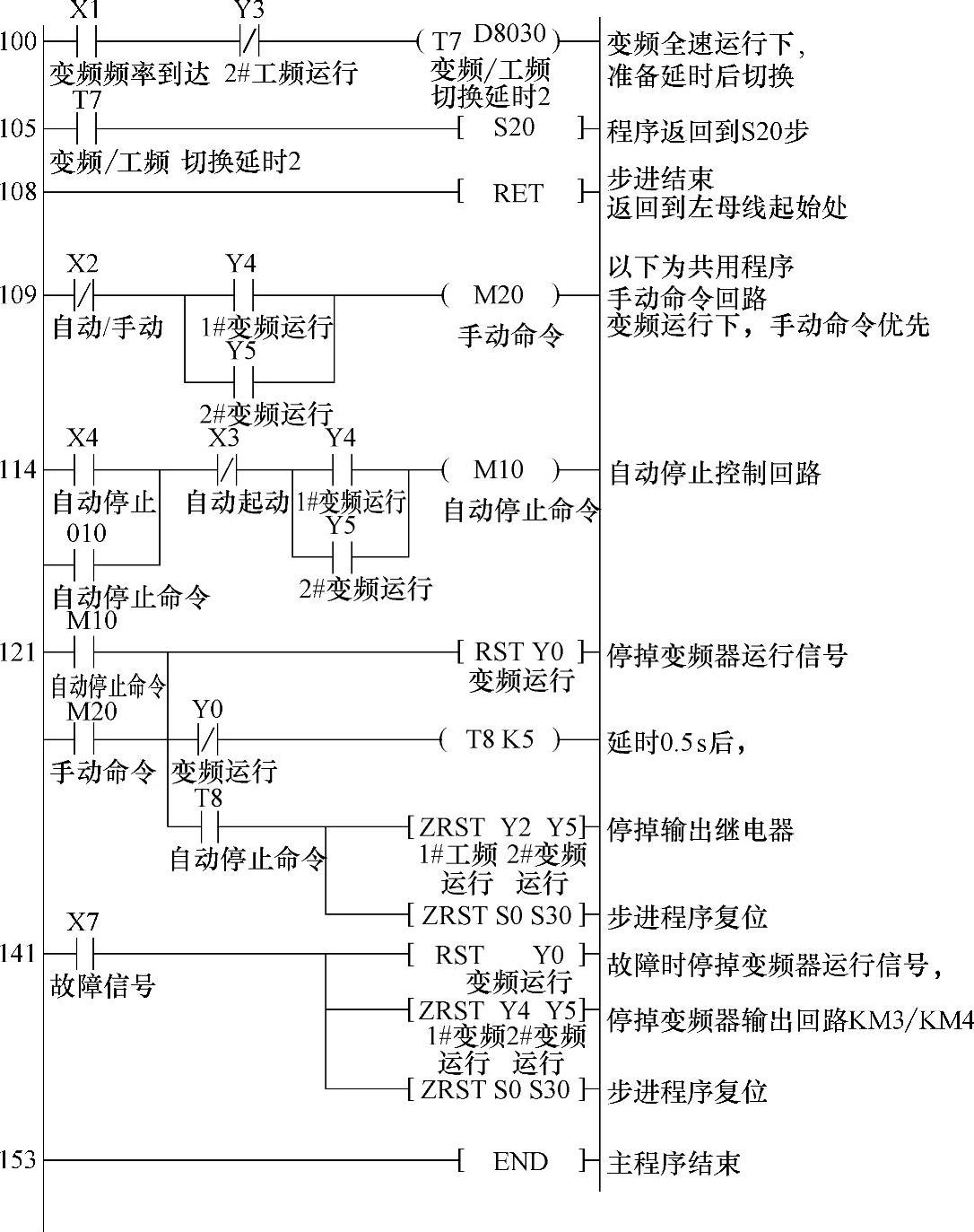

图2-23 恒压供水变频一拖二系统步进梯形图第三段

对变频器的起动控制是先将Y4置位,1#变频运行回路KM3接通后,Y4、X5输入回路接通,Y0得电,变频器运行。变频器运行回路接触器KM3、KM4辅助触点信号的引入是对变频运行回路接触器状态的检测,起到两个作用:

1)用于变频器运转信号的送出,PLC检测变频运行回路的接触器闭合后,才输出变频器运转指令;

2)形成S20步到S21步、S22步到S23步的转换条件,与变频器输出的频率上限信号一起,构成了实施变频/工频切换的控制条件。(https://www.xing528.com)

当变频器运行至频率上限时,变频器控制端子Mo2、DCM端子内部电路接通,将频率上限信号输出到PLC的X1端子,T1定时器输入回路接通,T1开始按寄存器D8030中的设置时间进行延时接通处理。延时处理过程中,若管网水压有所上升,变频器退出全速运行状态,Mo2、DCM端子内部电路断开,变频器仍旧运行于PID自动调节状态;若延时时间到,管网压力仍旧过低,则开始由1#变频切换工频运行,并同时起动2#泵变频运行。所以电路的转换条件并不直接以变频器输出的频率上限或频率下限作为依据,而是依定时器的动作为条件,更为适宜。

程序电路中,频率上限、下限信号的输入回路都驱动了切换延时定时器。定时器中的计数值不是直接由数字设置的,而是来自两个特殊数据寄存器D8030、D8031。关于D3030、D8031使用上的两个问题:

1)D8030、D8031是FX1S型PLC定时器用专用寄存器,专门是用来存入定时计数值的,用来设置定时器的延时时间。

VR1:D8030;VR2:D8031。

D8030的寄存内容来自于PLC面板外置电位器VR1(上置),D8031的寄存内容来自于PLC面板外置电位器VR2(下置),两只电位器的调节范围为0~250。定时器T0~T31的时间单位为100ms,当设置值来自VR1、VR2时,最大定时值为100ms×250=25s。将程序下载到PLC中,并进入程序监控状态,用小螺钉旋具调节VR1时,会看到T4中的数值由0变化到250。作为定时时间设置时,采用不同时间单位的定时器,可分别实现0.25s、2.5s和25s的定时设置。

2)D8030、D8031的寄存数据可被多个定时器调用。程序电路中变频/工频切换延时即调用了D8030中的数据值,工频/变频切换延时即调用了D8031中的数据。

梯形图的第三段,主要为手动、停机控制、故障停机控制的共用程序。说是共用,输出动作时,能对步进程序中的输出元件实施复位控制。此段程序其实是独立于步进程序之外,编写方式也是依据经验编程法来进行的。手动、自动停止、故障信号都同时实施了对输出元件的复位控制,达到了对自动运行的停止控制和故障发生时的停机保护作用。

与功能表图相比,实际程序电路中涉及的问题比较多,动作元件的输入回路,串、并入了很多触点元件电路,但不外乎通过对逻辑条件的处理,用触点的“与”、“或”关系构成对输出条件的允许和阻止等。对同一台水泵的变频、工频运行回路,也同时进行了软件(程序)电路的互锁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。