小李:端子操作还得接上控制线,不如键盘面板操作省事啊。

咸工:虽然麻烦一点,但实际应用中,还是以端子操作控制更为常见,便于与其他控制设备构成自动化控制系统,并且能适应更为复杂的控制,如多段速控制,用键盘面板控制的话,是无法实现的。

变频器的控制端子排一般位于MCU主板的下方(如图2-11所示,便于将控制信号直接传入MCU引脚)。采用带压接螺栓的端子排,便于压接外部控制配线,形成与外部开关控制器件(如开关、按钮、继电器触点)的连接。用于变频器的起、停控制的端子称为开关量信号输入端子,用于调速的端子称为模拟量信号输入端子。

图2-11 控制端子外形图

(1)简易运行操作控制

1)起、停操作控制。

开关量信号输入端子的内部电路及外部控制电路的形式如图2-12所示。图中虚线为端子外部连接控制配线,外部控制元件可以是PLC的开路集电极输出信号,也可以是继电器KA的触点信号。

图2-12a电路形式,FWD与COM为起、停信号输入端子,其中COM为数字信号公共端。控制信号的形成,是内部DC24V辅助电源,经FWD、COM端子外部控制元件(PLC内部PH1)的导通所给出的,当忽略Y0、COM1端子内部的导通内阻时,FWD、COM端子所产生的输入信号电流约为7.5mA。

图2-12b电路形式,SW1为辅助电源连接极性转换开关,FWD既可以流入控制电流,也可以流出控制电流(因为后级接有整流桥——换向电路),因而外部控制元件可根据要求选择接入FWD、+24V或FWD、24G之间,都能形成有效的信号电流输入。

开关量输入端子与外部控制元件连接的注意事项:

①外部控制元件为开路集电极输出方式时,要考虑输入信号回路电流的流向,图2-12a所示电路中,当外接Y0、COM1端子调换后,即不能形成有效的信号输入电流,造成起、停控制失效。

②应尽量满足5~7mA的输入信号电流范围,以保障工作可靠性。当输入信号电流小于3mA时,工作可靠性降低很多,信号电流低于一定幅值后,输入信号失效。因而对外部控制元件的接通电阻有一定要求,要求接触电阻越小越好,并保持稳定值。当其接触电阻过大时,可能导致控制失灵。

2)调速控制。

模拟量输入调速信号电路有多路,如图2-13所示,含0~10V(AVI主速指令)、4~20mA(电流信号调速指令)、-10V~10V调速指令。至于具体的应用,与外部控制设备的信号类型、控制方式和控制参数设置都有关系。简易调速控制,一般采用利用端子10V电源,外接调速电位器RP1,从AVI端子输入0~10V可调电压信号,实现转速调节的目的,如图2-14所示。

图2-12 开关量输入信号端子电路及外部控制电路的不同形式(https://www.xing528.com)

a)起、停控制接线图示一 b)起、停控制接线图示二

电位器RP1的选型问题如下:RP1的取值范围2~5kΩ,功率0.5~2W。

RP1取值过小时,有可能超过10V辅助电源的负载能力,造成+10V电压跌落,调速范围变窄、转速不稳定等现象,RP1取值过大时,因调节回路阻抗过高(电流过小),易引入杂讯干扰。同时,若取值过大,RP1活动臂与+10V之间的电阻值与AVI内部串联电阻R1、R69形成分压衰减,有可能使调速范围变窄。

图2-13 模拟量输入信号端子及信号类型

图2-14 0~10V主速指令信号输入电路

通常,当系统构成闭环转速控制时,往往以AVI输入信号作为主速指令,ACI输入电流信号作为反馈信号;根据控制要求,可以将AVI设为主速指令,将ACI或AUI设为辅助频率指令,变频器能以主速+辅助频率指令的控制方式决定输出频率的高低。

实际上,对起、停和输出频率的调整,有键盘面板+控制端子、键盘面板+RS485通信、控制端子+RS485通信等多种组合方式可选,用户可灵活选用。例如采用面板按键进行起、停操作,利用RS485通信,由控制系统给出转速信号等。

(2)三线式起、停与正、反转控制

常规机电控制电路中,往往采用两按钮电路实现电动机起、停的操作控制,这也符合一般操作人员的操作习惯。同时,生产机械有时也需要电动机的正、反转运行。

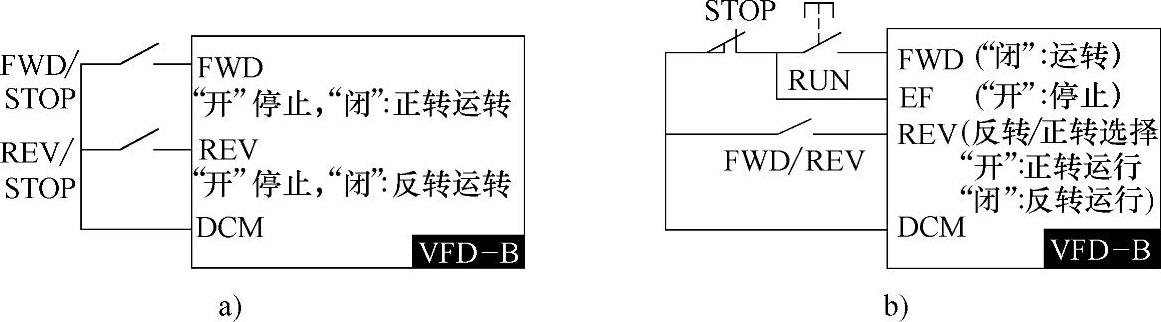

图2-15a所示电路是利用在FWD、REV控制端子外接开关,控制其正、反转的控制电路;图2-15b所示电路,是利用起停按钮实现起、停操作的控制电路。同时在REV端子外接开关,实现正、反转选择。控制上比较方便和完善。

图2-15 三线式控制电路接线图

a)三线式控制电路一 b)三线式控制电路二

变频器的起、停和调速控制工作于何种模式,均和参数设置(端子的功能设置)、外部控制电路的工作方式和端子配线的连接方式相关,必须三者兼顾,完成控制任务。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。