前面说明了电动机与通用变频器组合时的情况,但电动机是按工频电源下能获得最佳特性而设计的,所以用通用变频器运转时,根据其用途的不同在特性、强度等方面受到限制。因此,为变频器传动而设计的各种专用电动机已经系列化。

变频器专用电动机的分类有以下几种:

1)在运转频率区域内低噪声、低振动的变频器专用电动机;

2)在低频区内提高连续允许转矩的变频器专用电动机(恒转矩式电动机);

3)高速传动变频器专用电动机;

4)用于闭环控制(抑制转速变动)的带测速发电机的电动机;

5)矢量控制用电动机。

变频器专用电动机是适用于变频器传动的电动机,选用时要十分注意。

下面说明各种专用电动机的概要及选择时的注意事项。

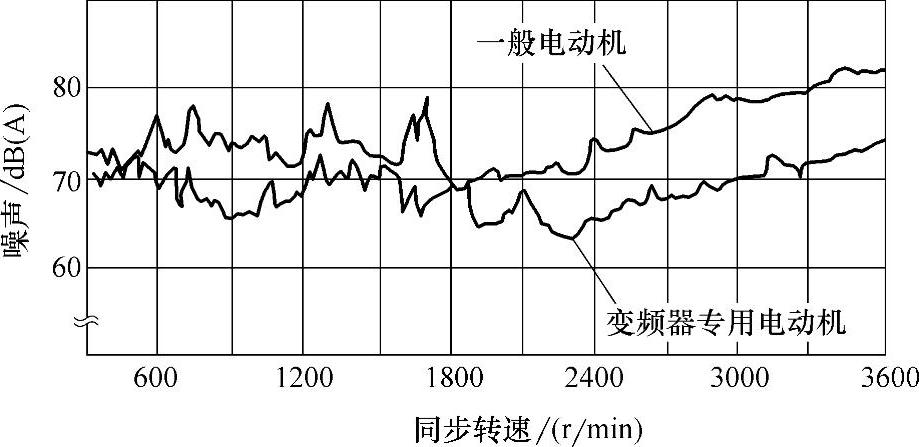

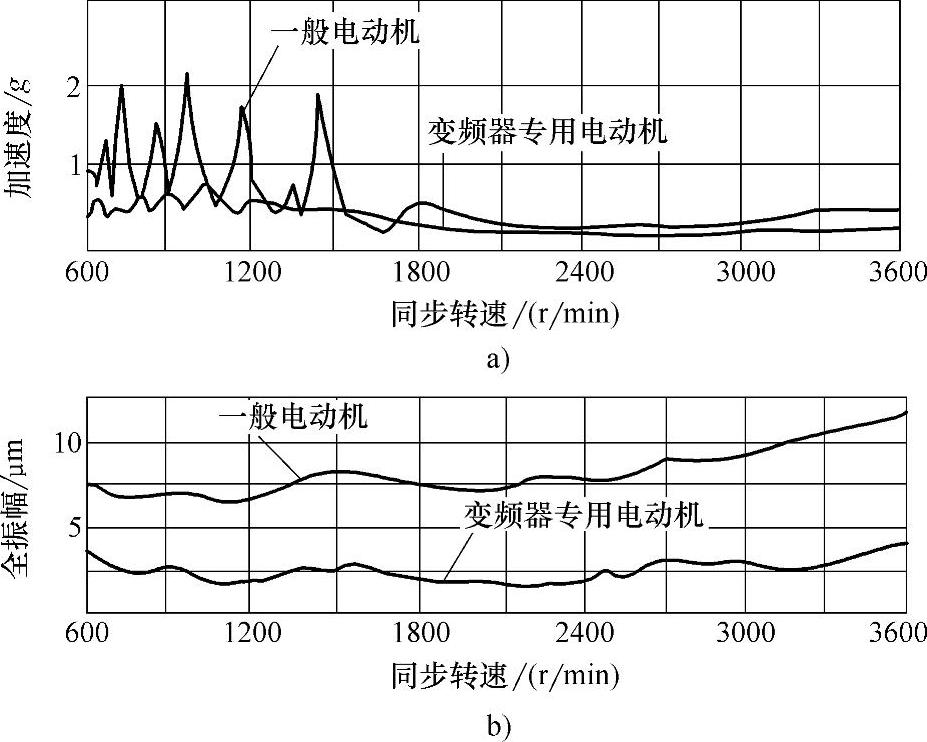

1)低噪声、低振动的变频器专用电动机。磨床、自动车床等机床,由于加工精度上的原因要求低振动,近几年电动机多使用变频器调速。另外,通常从公害和改善工作环境等方面考虑,电动机低噪声的要求也变得强烈,这种专用电动机用变频器传动时,其噪声、振动同一般电动机的比较如图1-50和图1-51所示。

如前所述,变频器传动时的噪声、振动变大,除高速区的风声,其原因是由于较低次的脉动转矩引起的。特别是电动机气隙的不平衡和转子的谐振是振动较大的原因,也是电磁噪声增大的原因。另外,与风扇罩等电动机零件的谐振也能产生电磁噪声。其大小随电磁脉动的增大而增大。因此,为降低振动与电磁噪声,可以考虑以下几点:

①减小气隙不平衡;

②使各部件的固有频率与电磁脉动的分量错开;

③减小电磁脉动分量;

图1-50 一般电动机与变频器专用电动机的噪声比较(全封闭外扇式、3.7kW、4极)

(https://www.xing528.com)

(https://www.xing528.com)

图1-51 一般电动机与变频器专用电动机的振动比较(全封闭外扇式、3.7kW、4极)

a)加速度 b)振幅

④采用五相集中绕组变频器调速同步电动机,它具有功率密度高、输出转矩大、电磁振动和噪声低等特点。

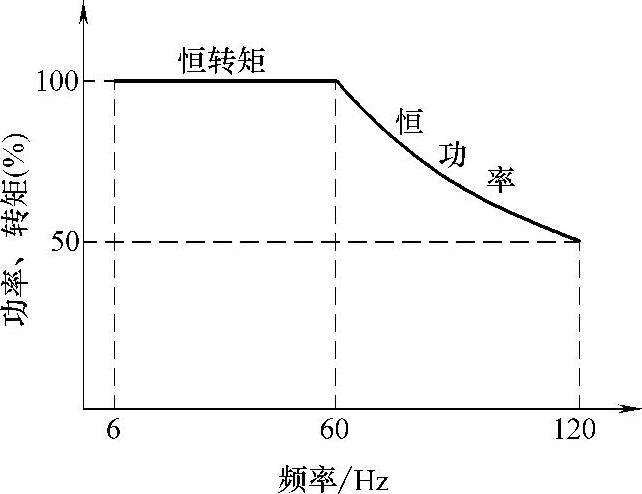

2)提高转矩特性的变频器专用电动机。一般电动机用变频器传动时,即使频率与工频电源相同,电流也增加约10%,温升则要提高约20%;在低速区,冷却效果变差和电动机的最大转矩降低,因而必须减轻负载。但是根据用途,要求低速区有100%的转矩或者为了缩短加速时间要求低速输出大转矩的情况时有发生。对于这样的用途如果采用一般电动机,则电动机容量需要增大,根据情况,变频器的容量也需要增大。基于此,制造厂家生产了100%转矩可以连续使用到低速区的专用电动机,并系列化。这种专用电动机转矩特性如图1-52所示。

图1-52 100%转矩专用电动机的连续定额范围

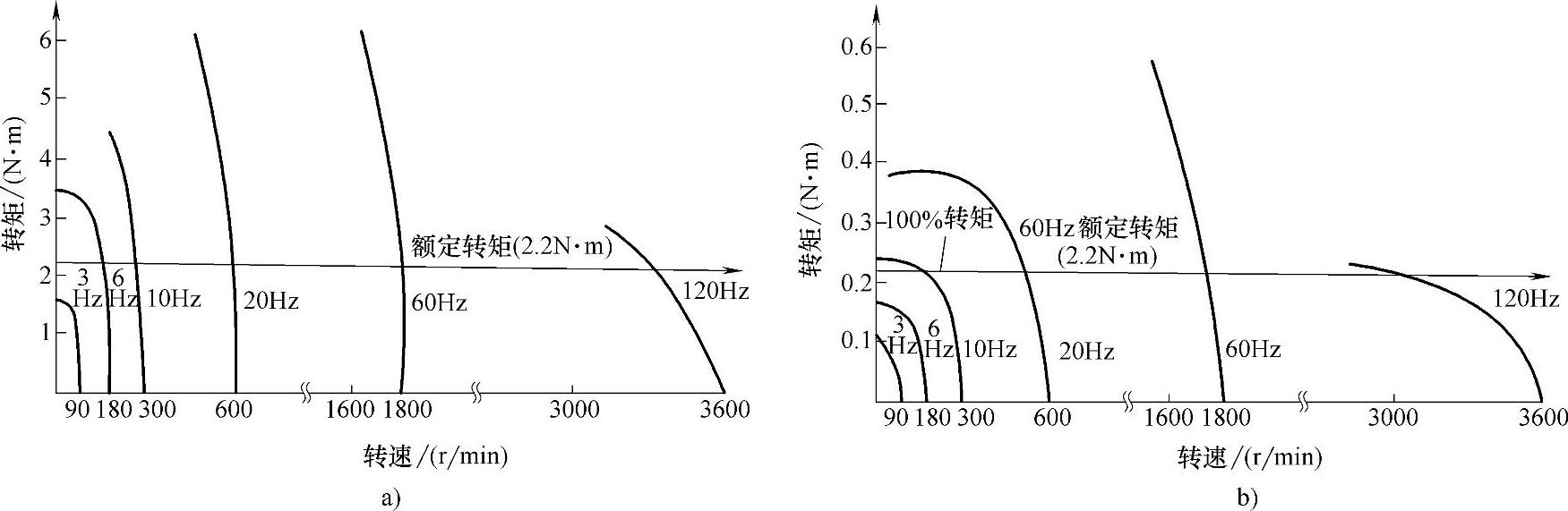

如图所示,从6~60Hz可以用额定转矩连续运转。给这种专用电动机供电的变频器,可用采用标准规格,也可采用特殊的专用变频器。提高转矩特性的专用电动机与一般电动机的转矩特性曲线比较,如图1-53所示。但是由于运行电流值受变频器允许电流值的限制,对于需要快速加、减速的场合,即使连续使用转矩足够,也会发生转矩不足。此时,推荐将变频器的容量增大。

3)高速传动变频器专用电动机。这种电动机使用转速为10000~30000r/min,为了抑制高频铁损产生的温升,多采用水冷却。另外采用空气轴承、油雾轴承、磁轴承等,在结构上与一般电动机完全不同,是一种特殊电动机。

另一方面,在通用变频器的普及方面,变频器的最高频率上限已上升为数百赫兹,与此相应,1000~30000r/min左右的廉价高速电动机的需求量也增加了。

图1-53 专用电动机与标准电动机的转矩比较

a)专用电动机 b)一般电动机

高速化时的问题有:轴承的极限转速;冷却风扇、端子的强度;由于机械损耗的增加造成的轴承温度升高;噪声的增加;转子的不平衡。

为此,有去掉端环风叶、去掉冷却风扇(采用全封闭自冷或冷却风扇单独传动的强迫通风方式),设置平衡环等措施。

4)带测速发电机的变频器专用电动机。为变频器闭环控制而设计制造的带测速发电机的变频器专用电动机,多用于为了提高转速精度,要求采用转差频率控制的闭环控制。测速发电机的规格是三相交流式,能产生较高的输出电压。

5)矢量控制用电动机。矢量控制调速系统要求电动机惯性小,作为专用电动机已系列化。检出器采用磁编码器、光电编码器等,电动机为特殊构造时,变频器也是专用的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。