小李:听咸工说过,变频器发展到今天,也有近20多年的历史了,那么现在又有新的技术发展动向了吧?

咸工:问得好!变频器从研制成功到投入实际的生产应用,发展至今天,许多新技术的应用,更是促进了变频器的更新换代。

(1)最新的技术动向

由于变频器的适用领域不断扩大,所采用技术也不断拓宽。以下将分别对主电路、控制电路、传感器、多功能化、小型化、系统化等方面进行论述。

1)主电路的最新技术。为追求变频器的小型化,人们费尽心机,可以说主要是为减少元器件的发热做改进。现在主电路中占发热量50%~70%的IGBT损耗已大幅度减少,由于采用了漏极-门极新技术,使集电极-发射极之间的饱和电压(UCESat)大为降低,从而开发出第四代IGBT,采用这种器件使低损耗成为可能,主电路模块可做到小型、低价且保护功能完善,为目前普遍应用的IPM。

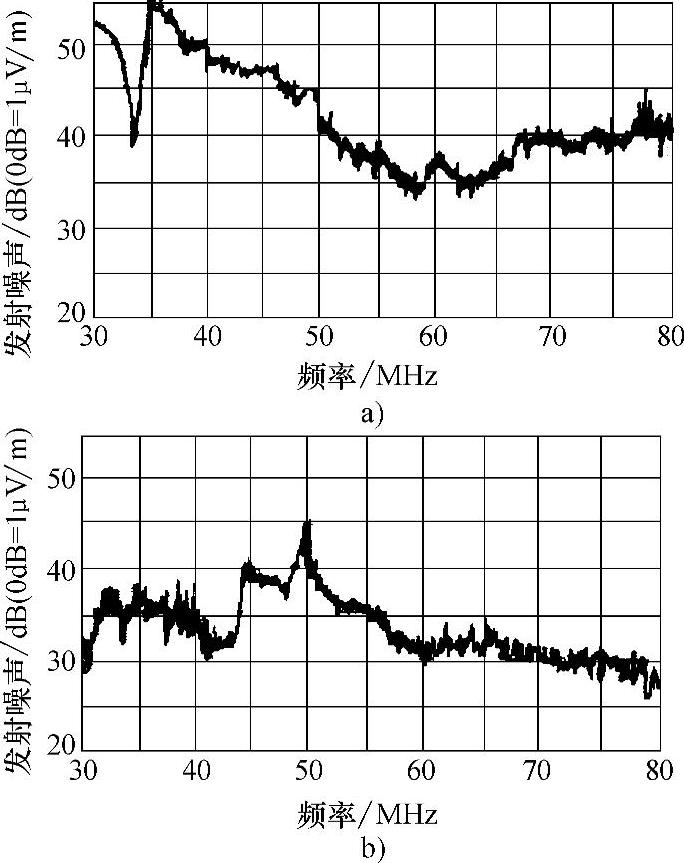

此处,为降低电动机产生的噪声,常把变频器的输出载波频率提升为10~15kHz(或更高),但由此带来了负面影响,即对变频器附近的机器产生电源干扰。解决的办法是降低IGBT开关时电压脉冲的du/dt,一般通过驱动电路技术将此值限制在500V/μs以下。变频器的另一个噪声源是由于控制电源采用DC/DC整流器而产生的,若改用半谐振电路可以得到满意效果。图1-8表示采用新电路后测出的噪声分贝数与原有电路的比较,由图可见频带在30~50MHz范围内,可降低15dB。

对主电路的另一个要求是对输入谐波电流的限制。一般,通用变频器的电源侧多用不可控二极管整流器,电流输入端将会产生谐波电流。为此,各国都规定了限制谐波规范,使人们对限制谐波入网的必要性有进一步的认识。一些变频器(含简易型变频器在内)产品装备了经济型的限制谐波器件,采取各种措施使功率因数增加到1,以达到主电路的高效。

图1-8 发射电磁噪声的数据示例

a)原有方式 b)新方式

2)最新的控制技术。通用变频器在快速响应、高性能方面,现在也提出更高的指标,以满足新产品开发的需求。实现控制高速化的主要动力之一是微处理器的高性能化。几十年前,变频器上用16位微机就认为控制速度够高了。现在一般是用32位微机,被称为精简指令集计算机(Reduced Instruction SetComputer,RISC)其处理速度大大提高,控制运算处理的速度几乎提高2倍以上。在伺服控制变频器,过去多用软件处理的运算已用专用集成电路(Appilcation SpecificIC,ASIC)等硬件处理来代替。这样,控制速度将加快10倍,使整个控制系统的响应速度大大加快,大约提高了5倍。

由控制方式可见,即使普通的通用变频器也进入了矢量控制的新时代。在高功能的一类机型中,只要用户选购一种备用电路板,就可使通用变频器变成一个带速度传感器的脉冲发生器(Pulse Generator,PG)的矢量控制变频器。因此,可以说现在已进入提供低价、高性能的矢量控制变频器的新时代。

矢量控制的控制性能与驱动电动机在运行中的参数能否正确把握有很大关系,故在矢量控制变频器应增设参数自调整功能。除了在设备停转的离线情况下自检测外,尚需具有在运行中由于温度变化在线测出电动机参数改变的自调整功能。

伺服控制型变频器除上述调整功能外,尚需实时检测负载惯量的技术,结合负载求得一种最佳的控制响应。

在通用变频器已开发出一种独特的转矩矢量控制方式,以改善控制性能。但若用于极低速运转范围内,其转矩的运算精度尚有待提高,其原因是由于磁滞损耗引起的铁损未进行补偿,若充分考虑此因素会提高低速的控制性能;低速区的另一问题是低速时速度不均匀和不稳定问题,其原因是由于输出电压的波形畸变未得到补偿。以上问题解决后,变频器的低速性能会得到明显改进。

(https://www.xing528.com)

(https://www.xing528.com)

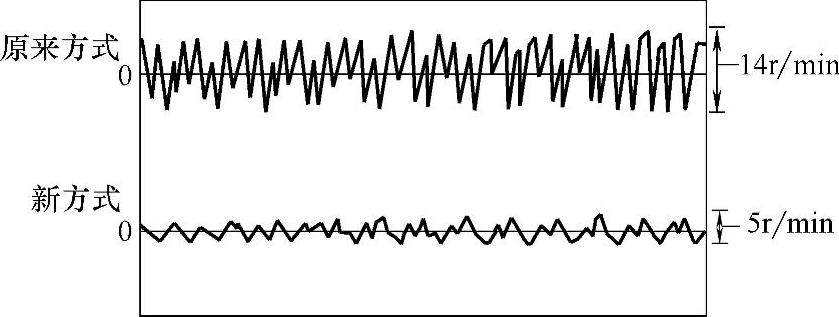

图1-9 转速不稳定的测量数据(1Hz,空载运行时)

图1-9为一台3.7kW电动机采用变频调速,在1Hz空载运行时转速不均匀的测量数据。由图可见,在波形中高于工作频率6倍的不稳定成分大大降低。

3)最新的传感器技术。对于伺服控制变频器,为进行高速运算处理达到高精度控制,选用合适的旋转位置传感器是十分重要的,往往由于它而影响系统的整体性能。一般这种传感器采用高分辨率的数字编码器,多用16位的编码器。随着分辨能力即位数的增高,编码发送器和伺服系统放大器之间的配线根数增加。新的做法是将原来信号的并行传送方式改为串行传送方式。

4)多功能及智能化技术。近来市场对变频器功能的要求多功能,尽可能减少些外围设备,用软件实现多功能及智能化技术,期望最迫切的是维修功能。新的机械成套装备往往采用多台变频器,人们担心由于一台变频器故障而使整台设备停止运转。为了避免不良后果,要求在每台变频器开动前都要仔细地做好检查保养工作。

一般影响变频器寿命的部件有一些,新开发的变频器可以事先对例如电容容量、总运行时间和环境湿度进行测定,综合评估后预告该部件的寿命。开发的这种新型变频器已得到用户好评。

又例如,对于大惯性负载起停的特殊功能开发,带这类负载时,当瞬时停电后再起动或者由于某种原因外部风力作用于叶片上,当变频器再起动时都要求无冲击的平滑起动。为此,变频器应附加起动的特殊控制环节,即设定适当的正反馈自激振荡,以此振荡频率来推算电动机的转速再确定起动频率值。该方式给定速度时已考虑到转速的方向,故在运行中不管是正向还是反向,均可无冲击地平滑再起动。

5)小型化技术。小型化技术在通用变频器产品上已取得很大成绩,现进一步要在伺服控制型变频器上推进。具体的做法如下:

①逆变器和伺服电路的小型化技术。实现小型化的关键是冷却技术,冷却风扇原来一直是用铝铸造,从冷却效率来看,应采用铆焊和压接较好。此外,部件的集成技术和高密度贴装技术对小型化也有很大贡献,支架等部件的贴装技术和系统的LSI化是未来研究的重要课题。

②电动机的微型化。伺服电动机达到无损耗并微型化是研究的重要课题。为使伺服电动机实现微型化需解决如下技术问题:采用稀土类永久磁铁;线圈下线工艺的改进;用高热传导树脂进行浇注的冷却技术。若采用上述技术的开发成果,电动机的体积将减小为原来的1/3,从而实现微型化。

6)系统化的对应技术。在实现了通用变频器的多功能和伺服型变频器的高速响应后,要求进一步考虑变频器与系统或网络的连接,例如要求变频器和上位控制的可编程序控制器(PLC)通过串行通信连接的系统课题。

一般通用变频器装备有带RS-485的标准通信功能,此外还通过专用的开放总线方式运行。开放总线可适用于不同行业和地区的多种方式,连接和使用非常简便。

(2)高压、大功率变频器

380V中小容量通用变频器目前应用较为广泛,但节能最为显著的还是高压大容量变频器(见图1-10)。此类变频器由于谐波对电网和电动机影响较为严重,为此在主电路上研究如何减少谐波是个重点,目前已有很多方案。其次是如何提高逆变器件的耐压能力及串并联技术都是今后技术的发展动向。

图1-10 森兰SBH系列(柜式)高压变频器

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。