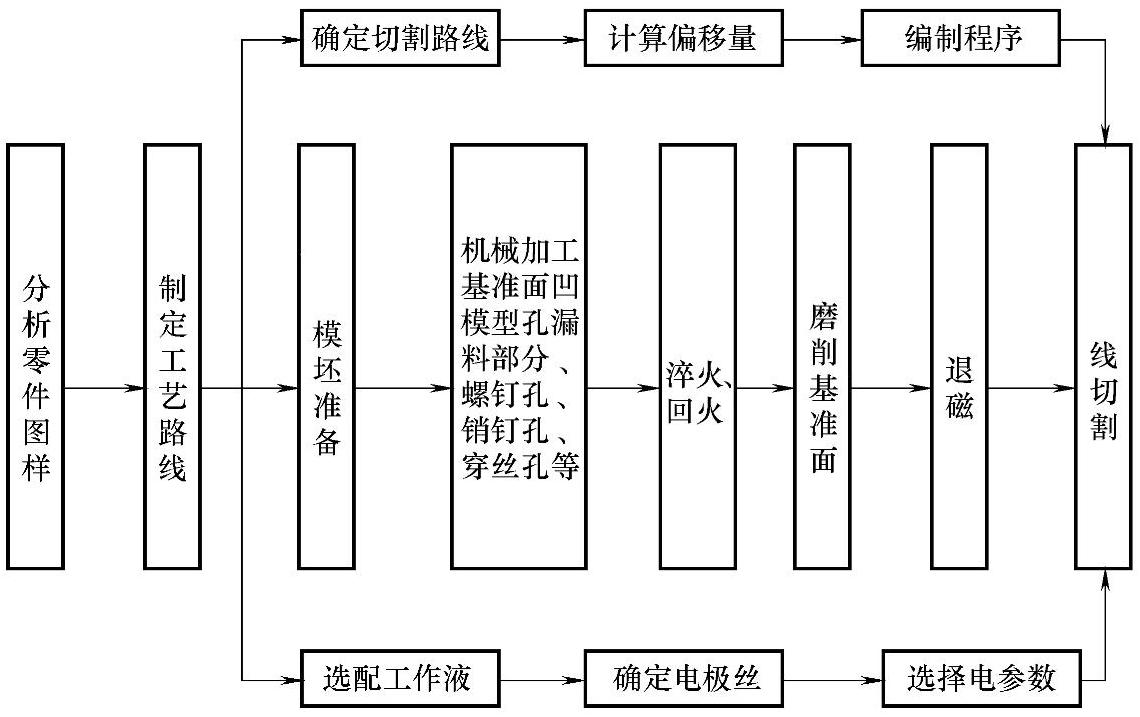

数控电火花线切割加工,一般作为工件(尤其是模具)加工中的最后工序。要达到加工零件的精度及表面粗糙度值要求,应合理控制线切割加工时的各种工艺参数(电参数、切割速度、工件装夹等),同时应安排好零件的工艺路线及线切割加工前的准备加工。图1-1为模具加工的线切割加工工艺准备和工艺过程流程图。

(1)工件材料的选择

图1-1 模具加工的线切割加工工艺准备和工艺过程流程图

模具零件一般采用锻造毛坯,其线切割加工常在淬火与回火后进行。为了加工出尺寸精度高、表面质量好的线切割产品,必须对所用工件材料进行如下考虑:

1)由于工件材料不同,熔点、汽化点、导热系数等都不一样,因而即使按同样方式加工,所获得的工件表面质量也不相同,因此必须根据实际需要的表面质量对工件材料做相应的选择。例如要达到高精度,就必须选择硬质合金类材料,而不应该选择不锈钢或未淬火的高碳钢等,否则很难达到所需要求。

2)由于工件材料内部残余应力对加工的影响较大,在对热处理后的材料进行加工时,由于大面积去除金属和切断加工会使材料内部残余应力的相对平衡受到破坏,从而可能影响零件的加工精度和表面质量。为了避免这些情况,应选择锻造性好、淬透性好、热处理变形小的材料。

(2)模坯准备工序

模坯的准备工序是指凸模或凹模在线切割加工之前的全部加工工序。凹模的准备工序如下:

1)下料:用锯床切断所需材料。

2)锻造:改善内部组织,并锻造成所需的形状。

3)退火:消除锻造内应力,改善加工性能。

4)刨(铣):刨六面,并留磨削余量0.4~0.6mm。(https://www.xing528.com)

5)磨削:磨出上下平面及相邻两侧面。

6)划线:划出刃口轮廓线和孔(螺孔、销孔、穿丝孔等)的位置。

7)加工型孔部分:当凹模较大时,为减少线切割加工量,需将型孔漏料部分铣(车)出,只切割刃口高度;对淬透性差的材料,可将型孔的部分材料去除,留3~5mm切割余量。

8)孔加工:加工螺孔、销孔、穿丝孔等。

9)淬火:达到设计要求。

10)磨削:磨削上下平面及相邻两侧面。

11)退磁处理。

凸模的准备工序可根据凸模的结构特点,参照凹模的准备工序,将其中不需要的工序去掉即可。操作时应注意以下几点:

1)为便于加工和装夹,一般都将毛坯锻造成平行六面体。对尺寸、形状相同,断面尺寸较小的凸模,可将几个凸模制成一个毛坯。

2)凸模的切割轮廓线与毛坯侧面之间应留足够的切割余量(一般不小于5mm)。毛坯上还要留出装夹部位。

3)在有些情况下,为防止切割时模坯产生变形,要在模坯上加工出穿丝孔。切割的引入程序从穿丝孔开始。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。