刃具的尺寸精度、刚性及磨损直接影响着凹模内孔的加工精度,同时,切削区在工件内部,排屑、散热条件差,加工精度和表面质量不容易控制。非圆形凹模常用的加工方法有:锉削、压印锉修、电火花线切割、电火花加工、镶拼凹模型孔加工等。

(1)锉削

锉削是加工凹模型孔最原始的方法。首先,将凹模的外形应先加工出来,钳工按照凹模刃口轮廓线划线,然后,在钻床或铣床等设备上将凹模型孔内部的废料去除,留出单边0.2~0.8mm的加工余量,利用锉削方法精加工凹模型孔。锉削时,钳工先用粗锉锉出形状,最后用细锉精锉成形,并随时用加工好的凸模或样板配作检查。凹模刃口锉好之后,再锉出凹模孔的后角的大小。注意在锉削过程中,不要碰坏相邻已锉好的表面。

手工锉削的工作量大,效率低。可利用锉刀机来代替手工锉修。

(2)压印锉修

和凸模压印锉修方法的基本原理一样,只是使用淬硬的加工好的凸模对留有一定压印余量的未淬硬的凹模毛坯进行压印。在缺乏专用模具加工设备的情况下,钳工常利用压印方法加工凹模型孔。此方法加工的凹模型孔尺寸精度高、表面粗糙度低并且简单,易于操作。

(3)电火花线切割

当凹模形状复杂,带有尖角、窄缝时,一般的机械加工设备不能很好完成时,使用电火花线切割对凹模型孔进行加工具有加工精度高、质量好、方便快捷的特点,是常采用的一种精加工凹模型孔的方法。

电火花线切割加工凹模型孔可在热处理之后进行,线切割加工完成后,需要钳工研磨型孔,以保证凸、凹模的间隙均匀。选择电火花机床,选择合理的工艺参数,安排好凹模的加工工艺路线是保证加工的重要措施,与凸模的电火花线切割加工所不同的是凹模型孔加工时经常需要穿丝加工。

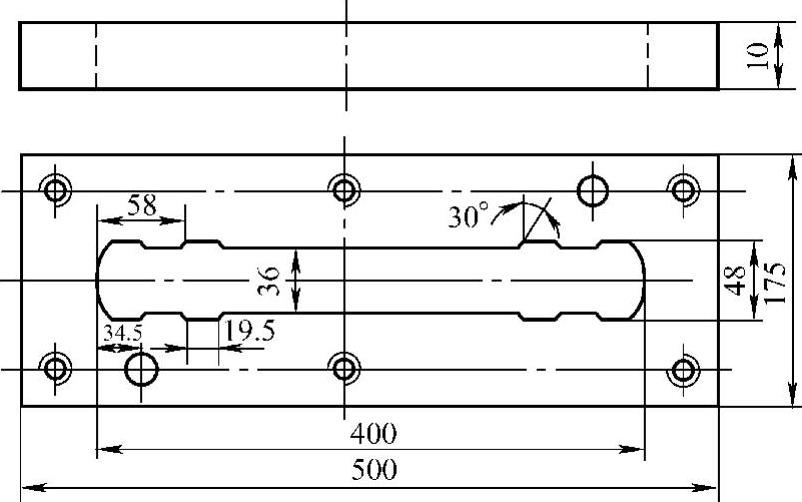

如图11-15所示为凹模(一),材料为Cr12MoV,其电火花线切割加工工艺过程见表11-9。

图11-15 凹模(一)

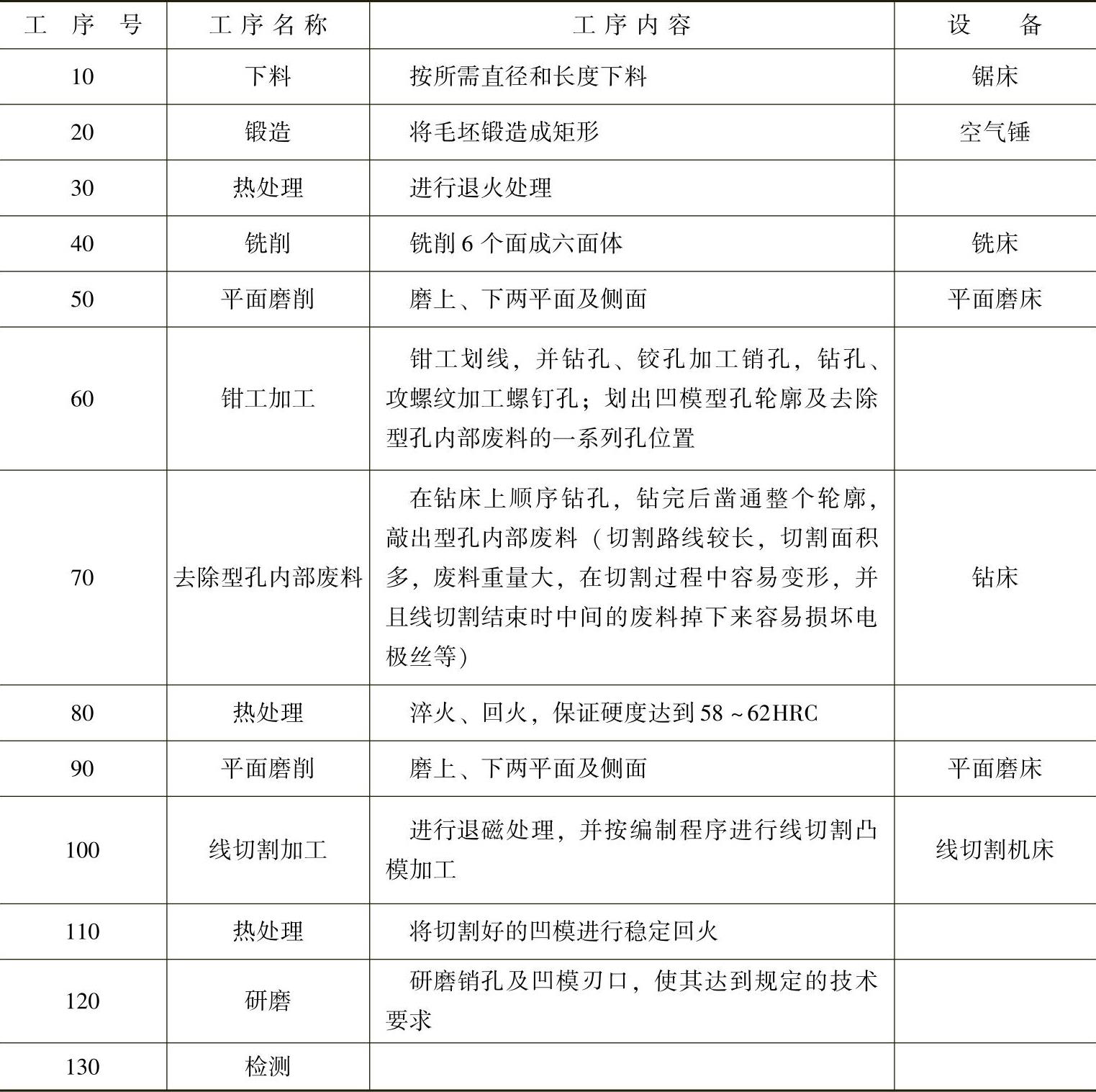

表11-9 凹模(一)的电火花线切割加工工艺过程

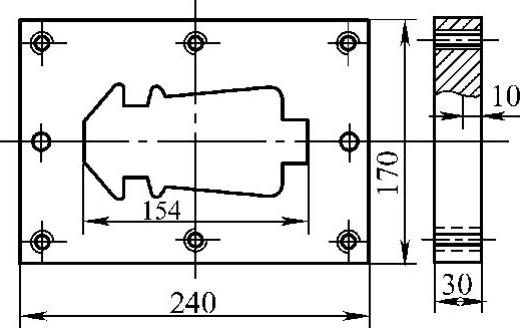

图11-16 凹模(二)

(4)电火花加工

电火花加工主要是对模具凹模型孔的穿孔加工,在热处理后进行,从而避免了热处理变形带来的不良影响。形状复杂的凹模型孔采用电火花加工时,具有生产周期短、生产效率高的特点。同时,电火花加工需要制作成形电极,生产成本较高。加工过程中,电极的损耗影响加工精度,难以达到较小的表面粗糙度。电火花加工比较适合周长比较长的型孔、多型孔、小孔和小异形孔的加工。例如:电动机定、转子硅钢片冲模的加工。

电规准的选择,电极的设计与制造参照第8章模具的电火花加工。

如图11-16所示为凹模(二),材料为T10A,与凸模的配合间隙为单边0.05~0.10mm,刃口表面粗糙度Ra=0.8μm。其电火花加工工艺过程见表11-10。

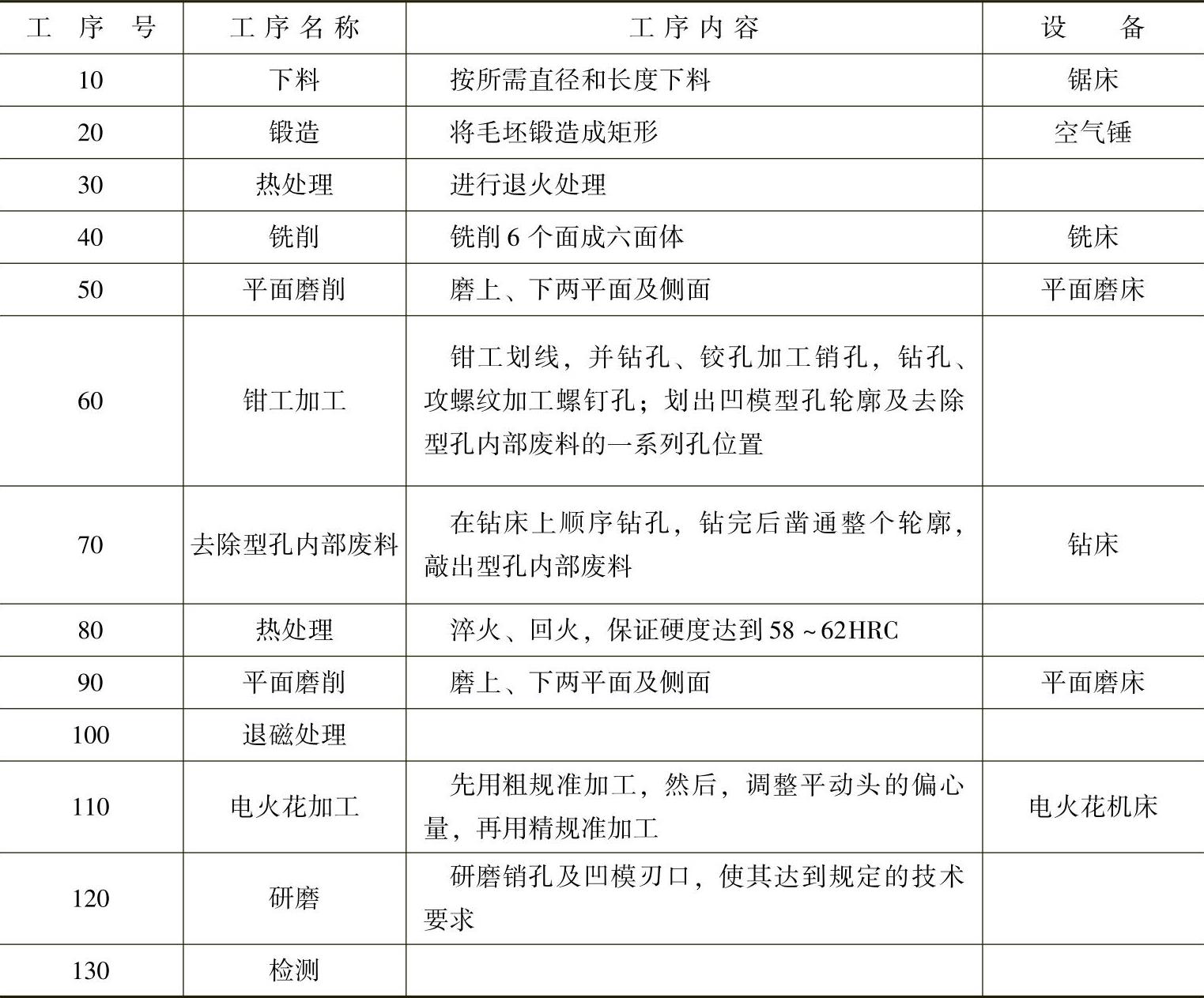

表11-10 凹模(二)的电火花加工工艺过程

(5)镶拼凹模型孔加工

对于形状复杂的凹模型孔内表面加工,通过分段镶拼的方式变为外表面加工,使加工变得容易;整体式凹模型孔刃口处的尖角部分淬火时易开裂,同时,加工困难,在尖角处拼接避免加工困难和应力集中;有些凸出或凹进部分容易磨损,为方便更换需要单独分成一段;有对称线的制件应沿对称线分段,各段的拼合线要相互错开,并要准确、严密配合,装配牢固。

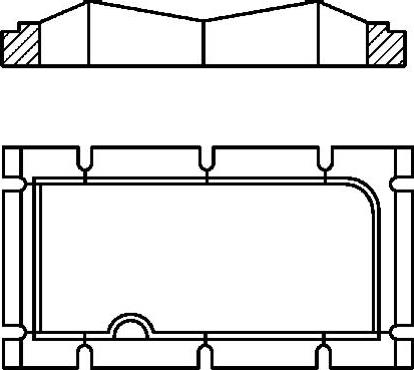

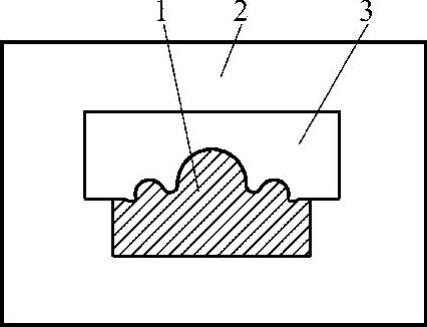

一般镶拼凹模型孔的镶拼有拼接法和镶嵌法两种。拼接法是将型孔分成数段,对各段分别进行加工后拼接起来,如图11-17所示。镶嵌法是在型孔形状复杂或狭小细长的部分另做一个嵌件嵌入型孔体内,如图11-18所示。由于制件的形状多种多样,所以镶拼凹模型孔的形状也很多。

图11-17 拼接型孔

图11-18 镶嵌型孔

1—制件 2—型孔体 3—镶体

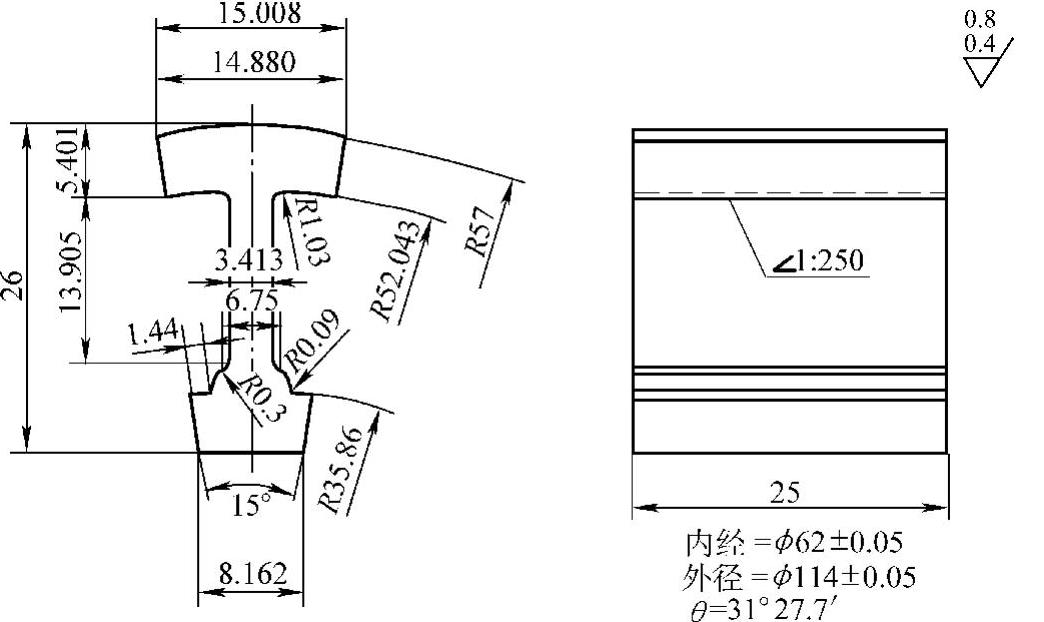

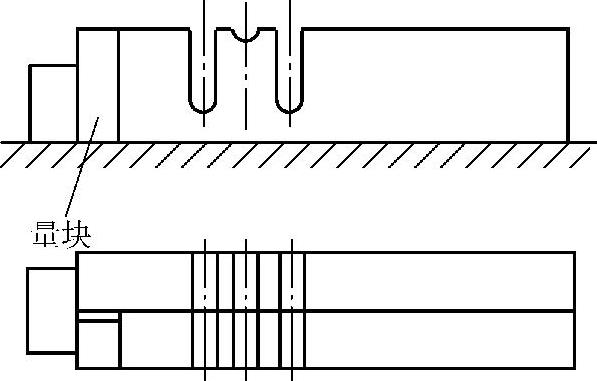

如图11-19所示为定子槽型孔拼块,材料为合金钢,其制造工艺过程如下。

图11-19 定子槽型孔拼块

1)毛坯准备。下料、锻造。毛坯锻造成为32mm×32mm×20mm的长方体。

2)热处理。球化退火,硬度达220~2400HBW。(https://www.xing528.com)

3)粗加工。按图样进行铣削6个面,留单面余量0.2~0.3mm。

4)检验。按图样和加工余量要求进行检验。

5)热处理。淬火、回火,保证硬度达到58~62HRC。

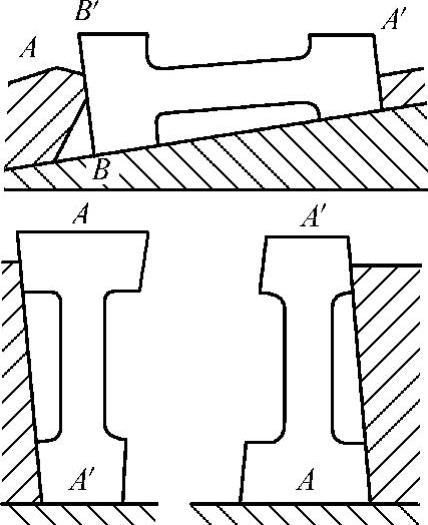

6)平面磨削。如图11-20所示,首先,以A′面为基准磨削A面;其次,将电磁吸盘倾斜15°,四周用辅助块固定,对侧面进行粗加工;然后,以A面为基准磨削A′面,保证高度一致;接着,将电磁吸盘倾斜15°,精磨B和B′面,留修配余量0.01mm;最后,对所有拼块用游标万能角度尺定位,同时磨削端面,保证垂直度及总长25mm。

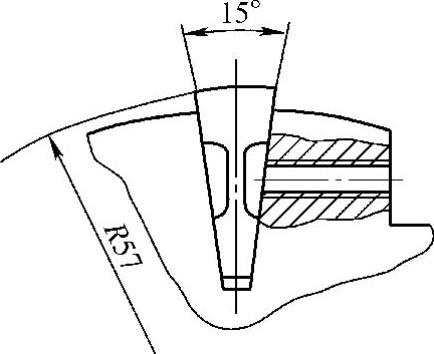

7)磨削外径。如图11-21所示,将拼块准确地固定在专用夹具上,磨削拼块外径,达到R57和表面粗糙度要求。

图11-20 平面磨削

图11-21 磨削外径

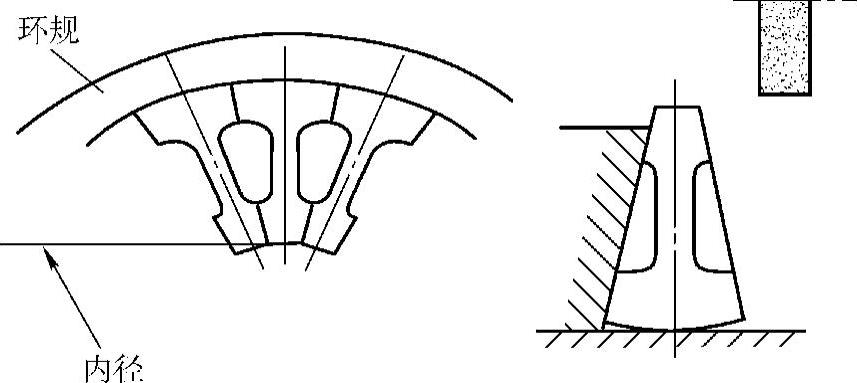

8)细磨平面。如图11-22所示,对各拼块的拼合面均匀地进行精细磨削,要求配合可靠,紧密地依次镶入内径为ϕ114mm的环规中。

图11-22 细磨平面

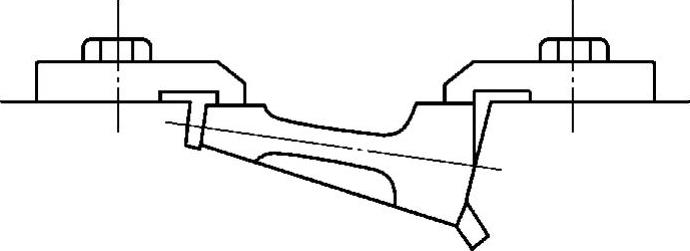

9)磨削刃口。如图11-23所示,将各拼块装夹在夹具上,根据型孔刃口部位的放大图在光学曲线磨床上进行粗加工和精加工。

图11-23 磨削刃口

10)端面磨削。将拼块压入型孔固定板孔径为ϕ114mm内,对刃口端面进行整体细磨。

11)检验。用投影仪检验型孔,测量拼块内径、外径、角度以及检验硬度等。

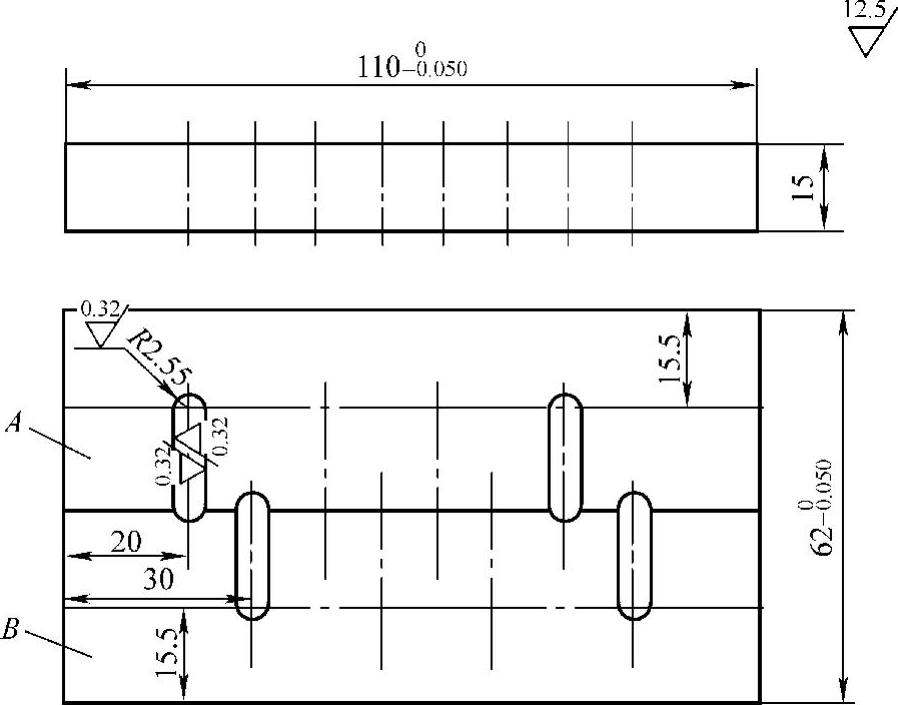

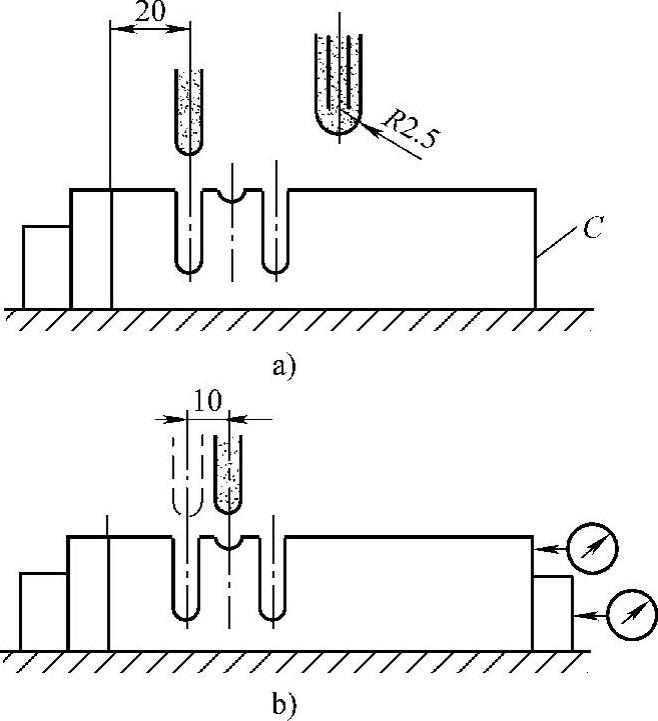

如图11-24所示为等距槽型孔拼块,材料合金钢,修整砂轮圆弧后,用平面磨床进行成型磨削的工艺如下。

图11-24 等距槽型孔拼块

1)坯料准备。按图样要求下料、锻造、退火。

2)粗加工。铣削6个面,留单面余量0.2~0.3mm。

3)热处理。淬火、回火,保证硬度达到58~62HRC。

4)磨削平面。用电磁吸盘及辅助固定块固定工件,对两个拼块的6个平面进行粗磨、精磨,达到尺寸要求,并保证各平面相互间的垂直度及两个拼块尺寸一致。

5)粗磨第1型槽。如图11-25所示,将A、B拼块拼合在一起,使两平面对合,并用量块控制两拼块相差10mm;将砂轮修整成R2.5mm的半圆弧,用量块控制砂轮中心距拼块端面为20mm,对第1型槽进行粗磨,深度为15.4mm。如图11-26a所示。

6)粗磨第2型槽。如图11-26b所示,调整拼块位置,用百分表接触C面并调整为零位,在C面放10mm的量块。移动机床横拖板使百分表触头与量块侧面接触,使百分表指示数值为零。位置调整准确后粗磨第2型槽,其槽深度为2.5mm。

图11-25 拼块装夹定位

图11-26 粗磨型槽

a)粗磨第1型槽 b)粗磨第2型槽

7)磨削第3型槽至第8型槽。如前所述调整拼块位置,粗磨第3型槽至第8型槽。

8)精磨型槽。将砂轮修整为R2.54mm的半圆弧,按要求的深度对各槽进行精磨,并达到表面粗糙度要求。

9)检验。将两个拼块按相互位置拼合在一起,检验型孔尺寸精度、表面粗糙度及硬度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。