凸模在加工过程中主要应注意:工作表面的加工精度、表面质量及热处理变形对加工精度的影响。由此,要注重热处理工序的安排和加工方法的选择。非圆形凸模常用的加工方法有:压印锉修、牛头刨床刨削、靠模刨削、仿形刨削、电火花线切割和成形磨削等。

(1)压印锉修

压印锉修是模具钳工经常采用的一种方法,主要应用在缺少机械加工设备的厂家,以及试制性模具、模具凸模和型孔要求间隙很小甚至无间隙的冲裁模具的制造中。缺点是对工人的操作水平要求高,生产效率低,模具精度受热处理影响。因此,它逐渐被其他先进的模具加工方法所代替。

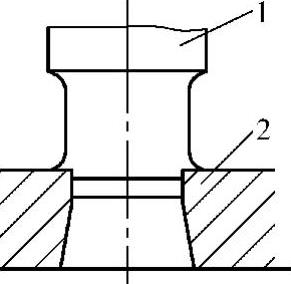

如图11-10所示为凸模压印锉修,压印前,根据非圆形凸模的形状和尺寸准备坯料,在车床上或刨床上预加工毛坯各表面,在端面上按刃口轮廓划线,在铣床上按划线粗加工凸模工作表面,并留有压印后的锉修单面余量0.15~0.25mm。然后,将粗加工后的凸模毛坯垂直放置已淬硬的凹模型孔处,在凸模上面施加一定的压力,通过凹模型孔的挤压和切削作用,使凸模毛坯上多余的金属被挤出,并在凸模毛坯上留下凹模的印痕,钳工按照印痕锉去毛坯上多余的金属,然后再压印,再锉修,反复进行,直到凸模刃口尺寸达到图样要求为止。此时可加工出凸模未经热处理的无间隙冲裁模具。

在压印前,应准备用以找正垂直度和相对位置的工具,如角尺、精密方箱等。同时,根据压印型孔面积的大小选择合适的压印设备。较小的型孔压印可用手动螺旋式压机,较大的型孔则应用液压机。压印时,置凹模板和凸模于压机工作台的中心位置,用90°角尺找正凸模和凹模型孔板的垂直度,在凸模顶端的顶尖孔中放一个合适的滚珠,以保证压力均匀和垂直,为了减小压印表面的粗糙度值,可用油石将锋利的凹模刃口磨出0.1mm的圆角,以增强挤压作用。在凸模刃口及表面处涂以硫酸铜溶液,以减少压印时的摩擦。然后,起动压机慢慢压下。第一次压印深度不宜过大,一般控制在0.2~0.5mm,钳工在锉削时不能碰到压出的表面,锉削后留下的余量要均匀,以免再次压下时出现偏斜,以后各次压下深度可以增加到0.5~1.5mm。

当凸模要求热处理且要求有一定的间隙值时,应在压印结束之后,按照图样要求的间隙值锉小凸模,并留钳工研磨余量,热处理后,钳工研磨凸模工作表面,直到间隙合适。

图11-10 凸模压印锉修

1—凸模坯料 2—凹模型孔

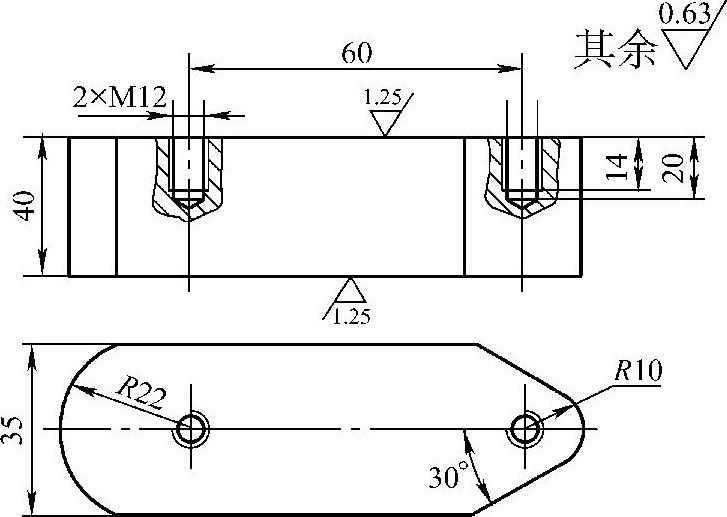

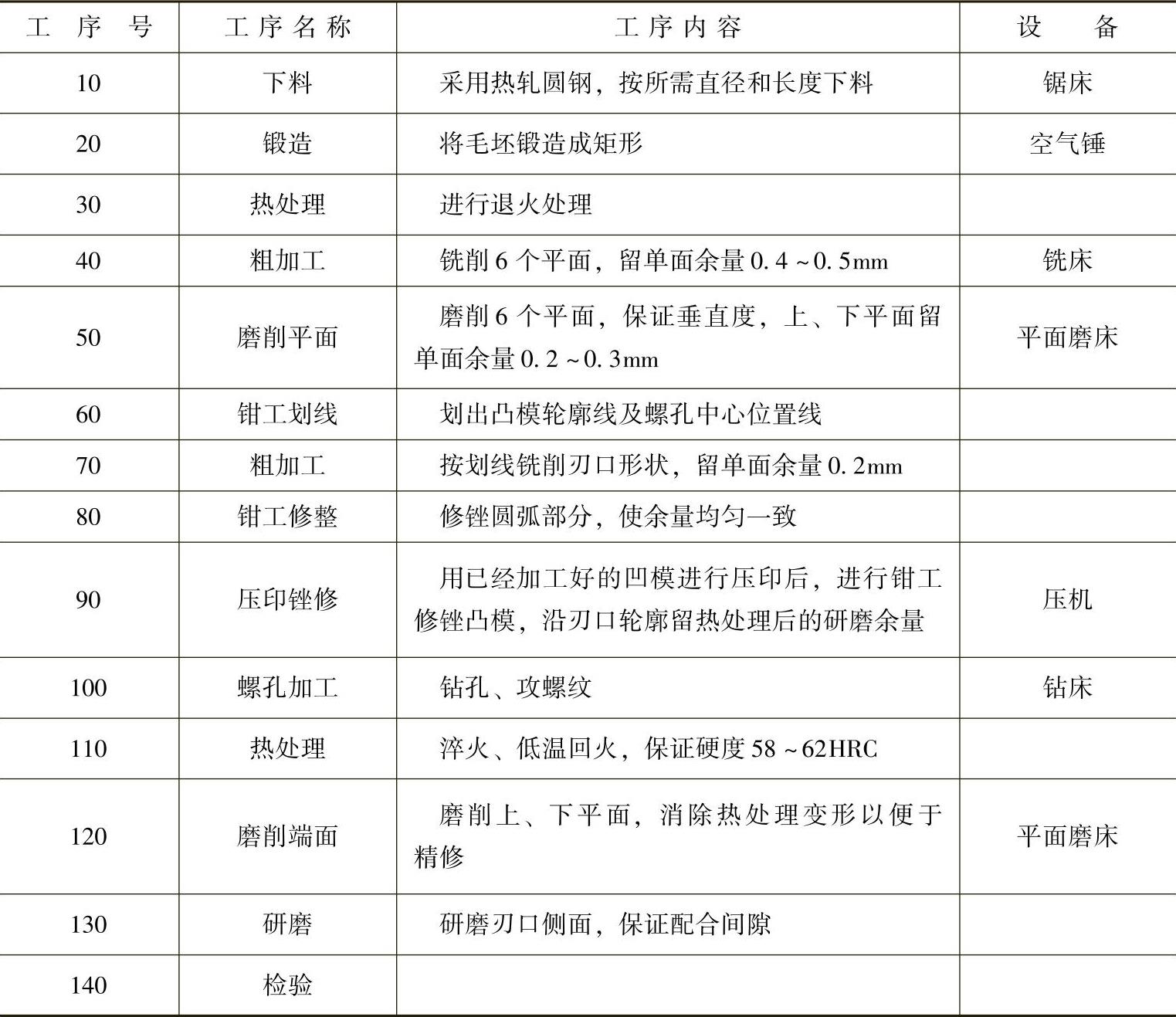

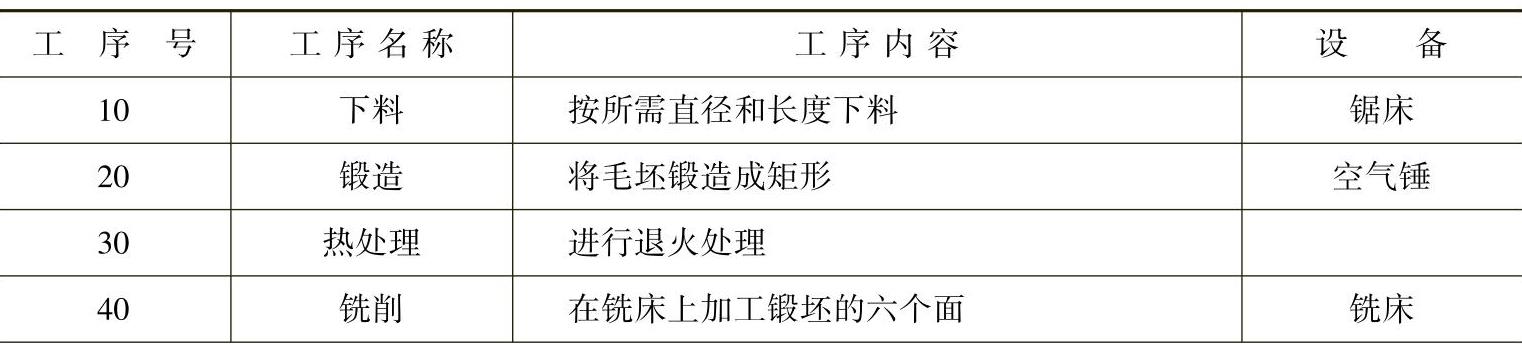

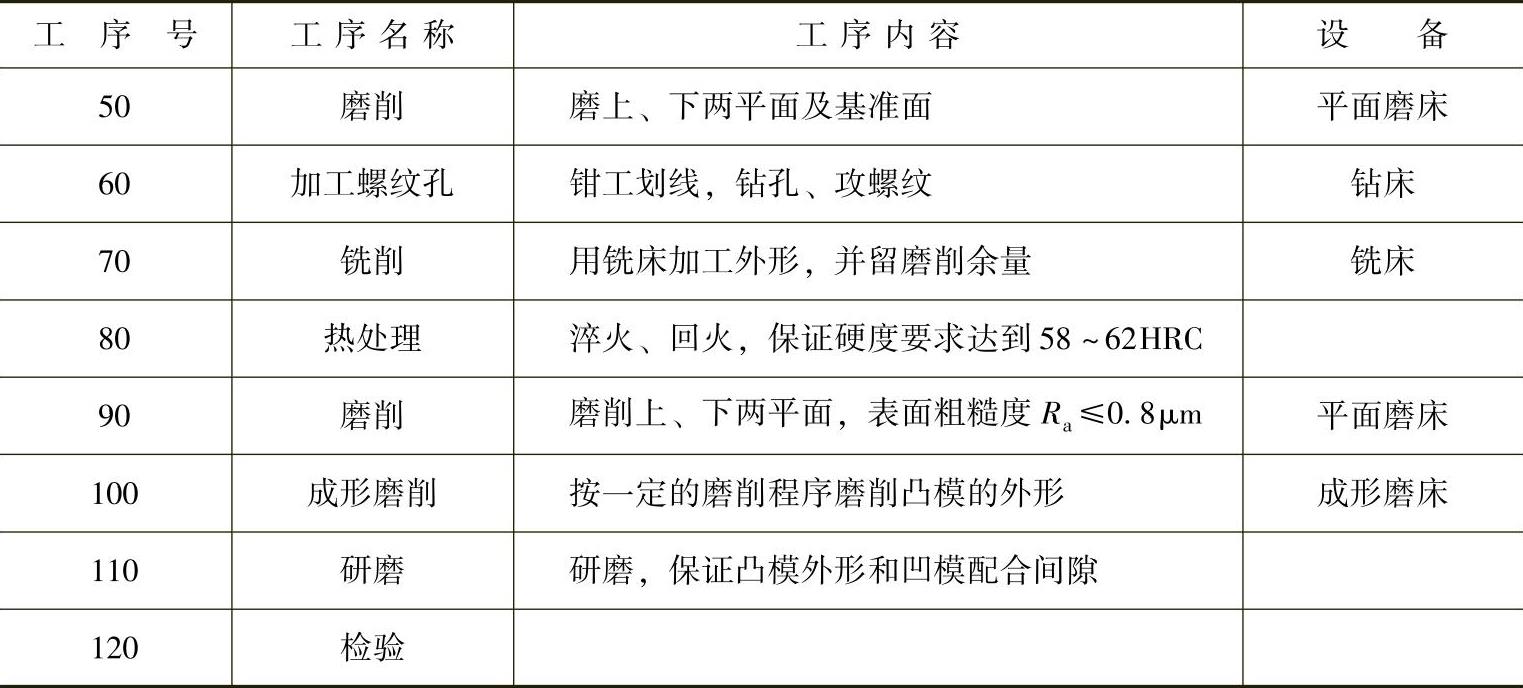

如图11-11所示为凸模(一),主要技术要求:材料为CrWMn,表面粗糙度为Ra=0.63μm,硬度为58~62HRC,与凹模双面配合间隙为0.03mm。其压印锉修工艺过程见表11-5。

图11-11 凸模(一)

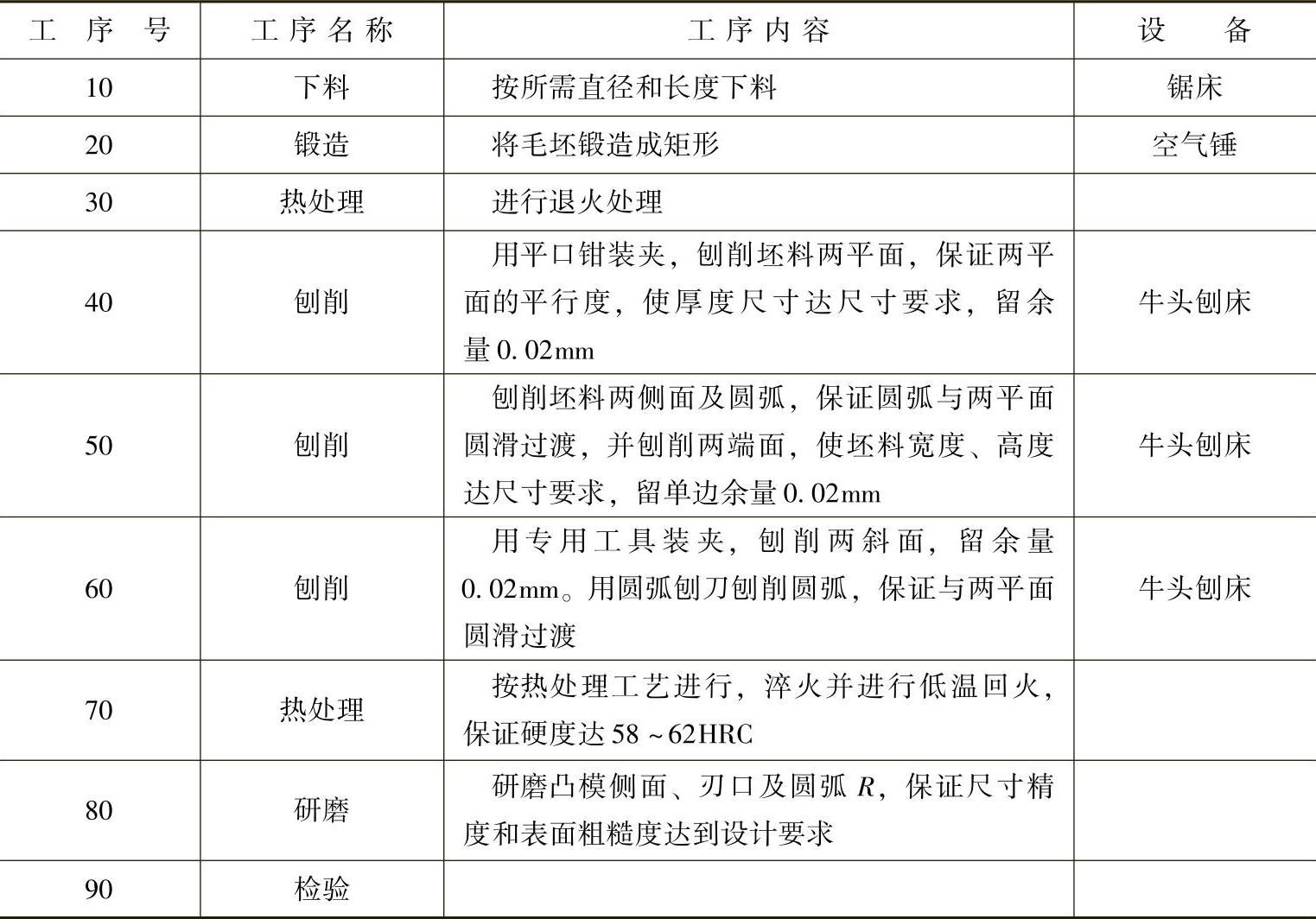

表11-5 凸模(一)的压印锉修工艺过程

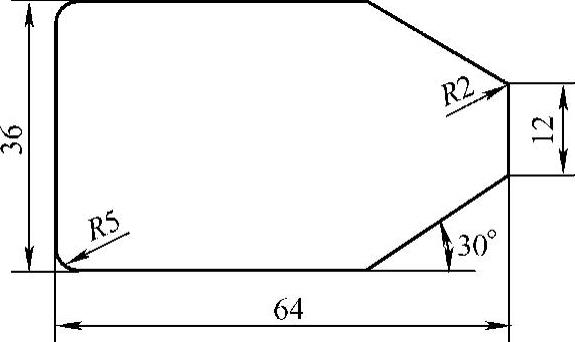

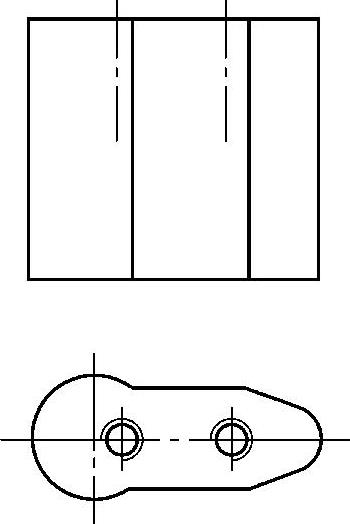

图11-12 凸模(二)

(2)牛头刨床刨削

牛头刨床主要用于加工模具的外形平面和曲面,必要时也可加工内孔,适用于单件或小批量生产,具有较好的经济效果。尺寸精度可达0.05mm,表面粗糙度Ra=1.6μm。刨削后需经热处理淬硬,一般都留有精加工余量。

如图11-12所示为凸模(二),主要技术要求:材料为Cr12,表面粗糙度为Ra=0.63μm,硬度为58~62HRC,与凹模双面配合间隙为0.03mm。其刨削工艺过程见表11-6。

表11-6 凸模(二)的刨削工艺过程

(3)靠模刨削

大型曲面凸模,可在牛头刨床上用靠模进行刨削加工。刨削时将牛头刨床工作台的垂直丝杠和床身底座上的平行导轨拆除,换上靠模,用滚轮支撑在靠模上,并使其能沿靠模滚动。当工作台横向走刀和凸模平行移动时,滚轮沿靠模滚动,并带动工作台和凸模相对刀具作曲线运动,刨削出与靠模形状相反的型面。该工艺只适用于大批量模具零件的加工。(https://www.xing528.com)

(4)仿形刨削

仿形刨削使用的设备为仿形刨床,主要用于刨削刃口轮廓由圆弧和直线组成的形状复杂的带有台肩的凸模和型腔冷挤冲头。由于生产效率低,对工人的操作水平要求高,且仿形刨削加工是在凸模热处理之前进行,加工后的热处理将引起凸模变形,因此,仿形刨削加工逐步被电火花加工、光学曲线磨床加工、坐标磨床加工等所代替。

在仿形刨削之前,毛坯各表面先在普通机床上加工,然后在端面上划出刃口轮廓线,按线铣削加工,留单边刨削余量0.2~0.3mm,在仿形刨床上精加工,表面粗糙度可达Ra=1.6~0.8μm,尺寸精度可达±0.02mm,并留研磨余量0.01~0.02mm。然后,凸模进行热处理,最后,研磨和抛光工作表面,使凸模和凹模的间隙达到图样要求。

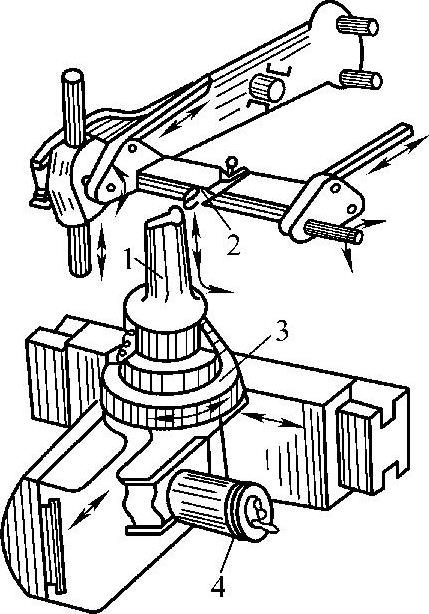

如图11-13所示为仿形刨削加工凸模,凸模1装夹在卡盘3上,使凸模的圆弧中心与卡盘的旋转中心重合,工作台上的卡盘旋转的角度由分度头4控制。通过机动或手动可使工作台作纵向和横向进给运动,借助刨刀2的垂直向下运动以及工作台的纵向、横向进给和卡盘旋转进给,仿形刨削可以加工出各种形状复杂的凸模。刨刀除了能作垂直向下运动外,当刨削至凸模根部时,还能产生摆动,因而能刨削凸模根部的圆角。

(5)电火花线切割

电火花线切割加工在模具加工中的应用很广,具有自动化程度高,生产周期短,可以加工淬硬坯料,可以同时加工出凸、凹模,模具质量好等特点。采用线切割加工的凸模其形状应该设计成直通形式,而且其长度尺寸不应超过线切割机床的加工范围。

如图11-14所示凸模(三),其电火花线切割加工工艺过程见表11-7。

图11-13 仿形刨削加工凸模

1—凸模 2—刨刀 3—卡盘 4—分度头

图11-14 凸模(三)

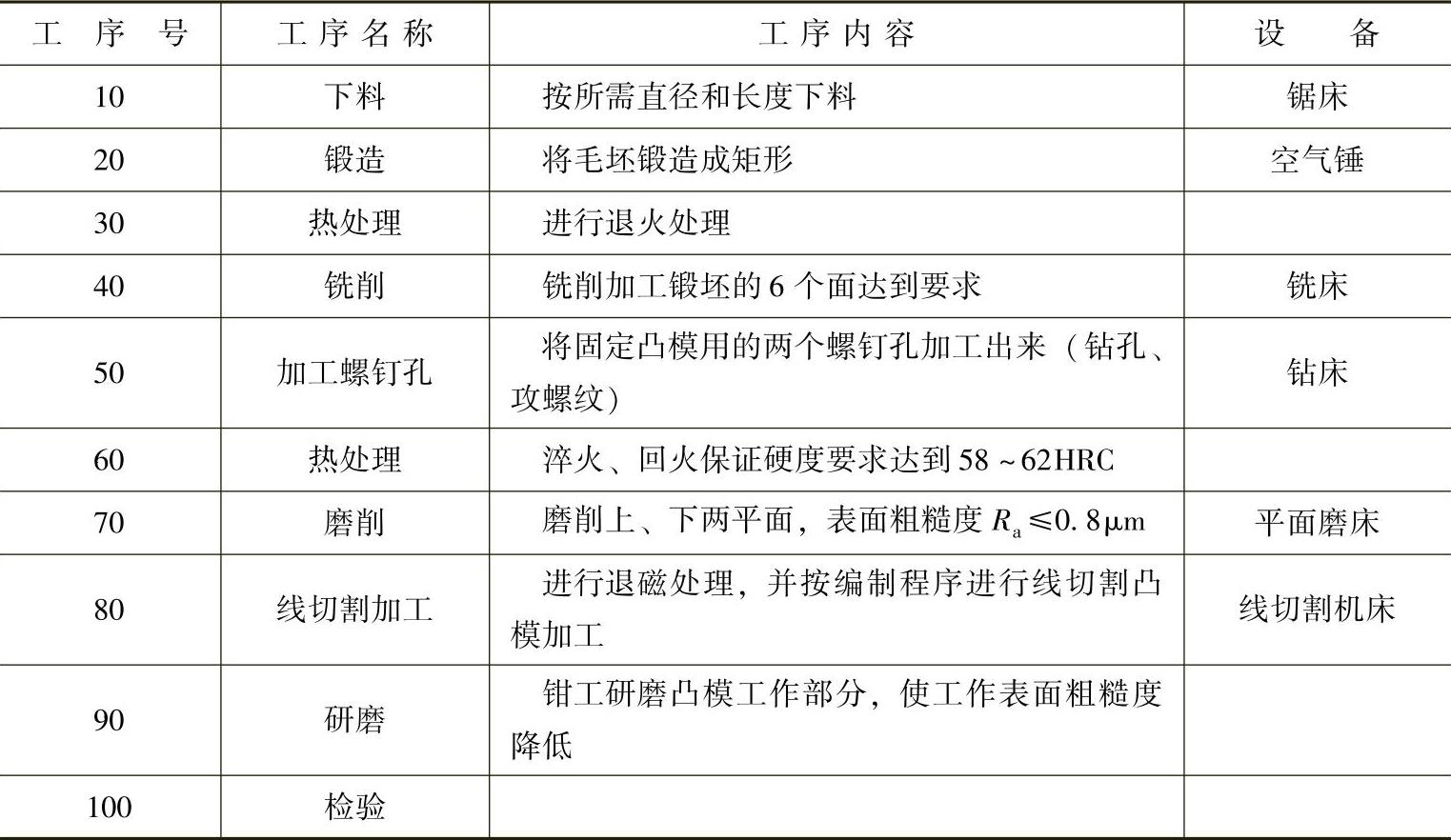

表11-7 凸模(三)的电火花线切割加工工艺过程

(6)成形磨削

成形磨削加工凸模是在成形模床或平面磨床上进行的,是常用的一种最有效的加工方法。具有加工出的凸模尺寸精度高、质量好,磨削精度不受热处理的影响,并且生产效率高等特点。

需要成形磨削的凸模一般设计成直通形式。形状复杂的凸模轮廓一般由若干直线和圆弧组成,应用成形磨削加工,是将被磨削的凸模、型芯的轮廓划分成单一的直线段和圆弧段,然后按照一定的顺序逐段磨削,并使它们在衔接处平整光滑,符合设计要求。为此,由于成形磨削时的工艺基准不尽一致,需要进行工艺尺寸换算。为了简化工艺计算,应选择适当的直角坐标系。一般取工件的设计坐标系为工艺坐标系。同时,选择回转中心,依次调整回转中心与夹具中心重合。具体可参考第6章,应用时应根据工厂的实际条件选择磨床,有效利用各种工、夹具及成形砂轮。

如图11-14所示凸模(三),其成形磨削加工工艺过程见表11-8。

表11-8 凸模(三)的成形磨削加工工艺过程

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。