模具零件上单个圆孔的加工比较简单。当孔的精度要求较高时,在加工好毛坯外形后,孔径小于5mm的,先钻孔,然后铰孔,热处理后磨削顶面和底面,用砂布抛光型孔即可;孔径大于5mm,一般采用钻削和镗削方法对型孔进行粗加工,经淬火、回火热处理后,利用万能磨床或内圆磨床对型孔精加工,磨孔的精度可达IT5~IT6,孔表面粗糙度Ra可达0.8~0.2μm。但在模具零件中,如上下模座、凸模、凹模、固定板等由于制件的要求及相关零件的连接、固定的需要,常带有一系列圆孔,将这些孔称为孔系。

孔系加工时,不但要保证孔自身的尺寸、形状精度,还要保证孔与孔之间的孔距精度、孔与基准平面的距离精度,有的还要求保证各平行孔的轴线平行度,保证不同板上各同轴孔的轴线同轴度,保证孔的轴线与基准平面的平行度或垂直度等。加工这种孔系时,同样按照“先面后孔”的原则,一般是先加工好基准平面,然后再加工所有的孔。尤其是凹模型孔孔系加工比较困难,应根据工厂现有的加工设备,选择相应的方法。

(1)单件孔系的加工

即同一个零件的孔系加工,常用方法如下。

1)画线法。在加工过的工件表面上画出各孔的位置,并用中心冲在各孔的中心处冲出中心孔,然后在车床、钻床或镗床上按照画线逐个找正并进行孔加工。由于画线和找正都具有较大的误差,所以孔的位置精度较低,一般在0.25~0.5mm范围内,适用于相对精度要求不高的孔系加工。

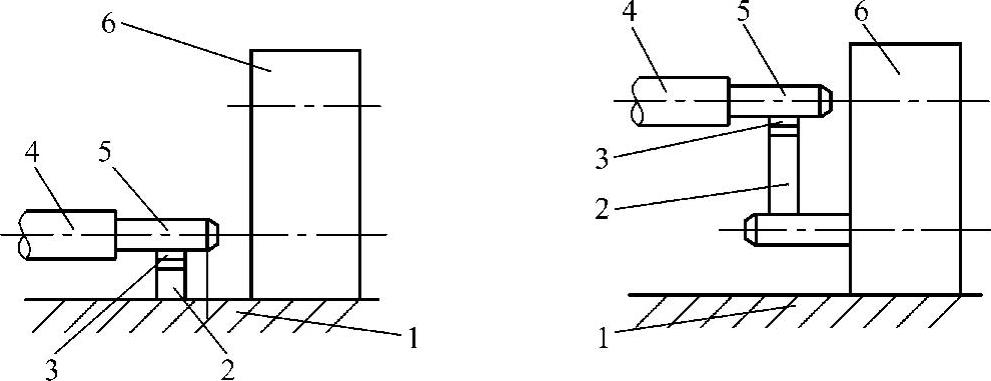

2)找正法。在普通镗床、铣床等通用机床上,借助一些辅助装置来找正各孔的正确位置,称为找正法。如图11-5所示,可用精密心轴和量块来找正孔的位置。将心轴分别插在机床主轴孔和已加工的孔内,用量块来找正主轴。校正时要用薄塞规测量量块与心轴之间的间隙,不能使心轴直接接触量块,以免心轴发生变形而影响加工精度。找正法加工的设备简单,但生产效率低,一般孔中心距精度可达0.15mm。

图11-5 找正法

1—机床工作台 2—量块 3—塞规 4—机床主轴 5—心轴 6—工件

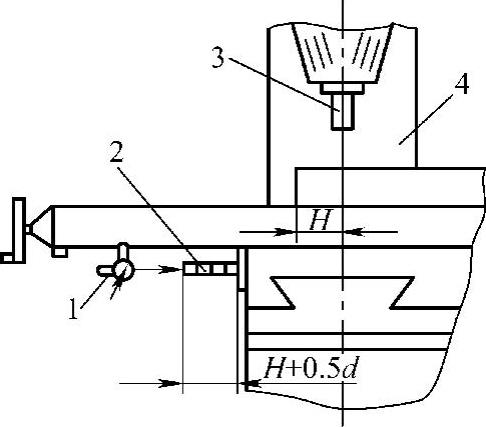

图11-6 附加百分表在铣床上镗孔

1—百分表 2—量块组 3—检验棒 4—立铣床

3)通用机床坐标法是将被加工各孔之间的距离尺寸换算成互相垂直的坐标尺寸,然后通过机床纵、横进给机构的移动确定孔的加工位置来进行加工的方法。在立铣床或镗床上利用坐标法加工,孔的位置精度一般不超过0.06~0.08mm。如果用百分表装置来控制机床工作台的纵、横移动,则可以将孔的位置精度提高到0.02mm以内。(https://www.xing528.com)

如图11-6所示为附加百分表在铣床上镗孔的方法。在立铣床的工作台上安装一个百分表,用以控制纵向位移,当要求工作台纵向移动H距离时,在机床主轴上安装一根直径为d的检验棒,用量块组装垫出检验棒的半径加上要移动的H距离的尺寸,用百分表控制工作台在纵向准确移动H距离。横向移动也可同样控制。

4)坐标镗床加工是通过坐标镗床靠精密的坐标测量来确定工作台、主轴的位移距离,以实现工件和刀具的精确定位。专门用于镗削尺寸、形状和位置精度要求高的孔系的精密机床。孔位精度一般可达0.005~0.015mm。由于凹模在热处理时易发生变形,导致热处理之前镗好的孔位精度降低。当凹模孔的精度和孔位精度要求很高时,经过坐标镗床加工的凹模在热处理之后,还应在坐标磨床上精加工,以保证型孔尺寸精度和孔系的位置精度。

采用坐标镗床加工时,一般直径大于20mm的孔应先在其他机床上钻预孔,小于20mm的孔可在坐标镗床上直接加工。加工孔系时,为防止切削热影响孔距精度,应先钻孔距较近的大孔,然后铰钻小孔。孔径为10mm以下、孔距精度为0.03mm时可直接进行钻铰加工;孔径大于10mm时应采用钻、扩、铰工序加工。当孔径及孔距公差较小时,应采用钻、镗加工方法。

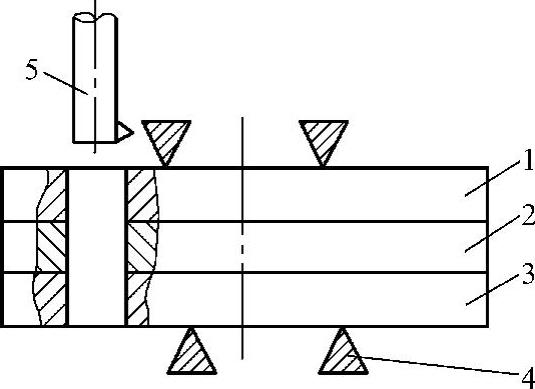

图11-7 同镗(合镗)加工法

1、2、3—零件 4—夹钳 5—钻头

(2)相关孔系的加工

在两个及其以上的模具相关零件配合加工中,有的本身孔距精度要求并不高,但相互之间的孔位要求必须高度一致;有的不仅孔距精度要求高,而且要求孔位一致。这些孔常用的加工方法如下。

1)同镗(合镗)加工法。如图11-7所示,就是将孔位要求一致的两个及其以上零件用夹钳或其他方法装夹固定在一起,对同一孔位的孔同时进行加工,如:上、下模座或动、定模模座的导柱、导套孔;模座与固定板的销钉孔等可以采用同镗加工法。

2)配镗加工法。即加工某一零件时,不按图样的尺寸和公差进行加工,而是按与之有对应孔位要求的热处理后的零件实际孔位来配做。模具零件许多都要进行热处理。热处理后零件会发生变形,使热处理前的孔位精度受到破坏,如上模与下模中各对应孔的中心会发生偏斜等,为了保证模具零件的使用性能,在这种情况下,可以采用配镗加工法。例如,将热处理后的凹模放到坐标镗床上实测出各孔的中心距,然后以此来加工未经热处理的凸模固定板上的各对应孔。通过这种方法可保证凹模和凸模固定板上各对应孔的同心度。

3)坐标磨削法就是采用高精度坐标磨削的方法来消除淬火件的变形,保证孔距精度和孔径精度。主要是配镗加工法不能消除热处理对零件的影响,加工出的孔位绝对精度不高。为了保证各相关件孔距的一致性和孔径精度,可以采用坐标磨削法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。