挤压研磨抛光属于磨料流动加工,也称挤压研磨。它不仅能对零件表面进行光整加工,还可以去除零件内部通道上的毛刺。

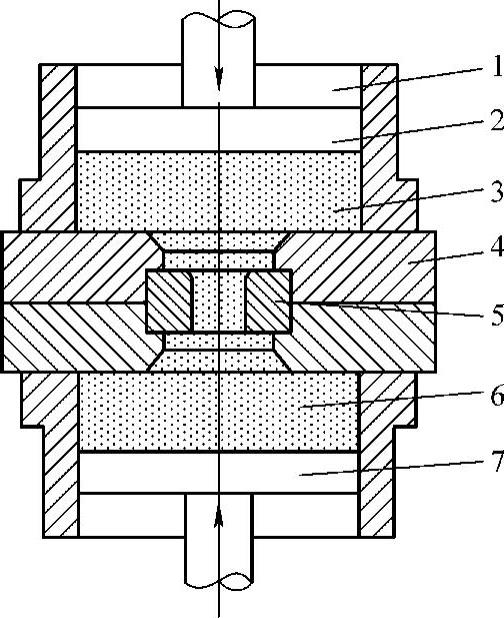

图10-15 挤压研磨抛光的加工过程

1—上磨室 2—上活塞 3—研磨抛光剂 4—夹具 5—工件 6—下磨室 7—下活塞

1.基本原理

挤压研磨抛光是将含有磨料的油泥状黏弹性高分子介质组成的黏弹性研磨抛光剂,用一定压力挤过被加工表面,通过磨料颗粒的刮削作用去除被加工表面的微观不平材料的工艺方法。磨料颗粒相当于“软砂轮”,在流动中紧贴零件加工表面的磨料,实施摩擦和切削作用,将“切屑”从被加工表面刮离,图10-15为挤压研磨抛光加工过程示意图。工件5安装在夹具4中,夹具和上、下磨料室相通,磨料室内充满黏弹性研磨抛光剂,由上、下活塞依次往复运动,对研磨抛光剂施加压力,使研磨抛光剂在一定压力作用下,反复从被加工表面滑擦通过,从而达到研磨抛光的目的。

2.特点

1)适用范围广。由于研磨抛光剂是一种半流体状态的弹黏性介质,它可以和任何复杂形状的被加工表面相吻合,所以适用于各种复杂表面的加工。同时它加工材料范围广,无论是高硬度模具材料,还是铸铁、铜、铅等材料,以及陶瓷、硬塑料等非金属材料都可以加工。

2)抛光效果好。挤压研磨抛光后的尺寸精度、表面粗糙度和抛光前的原始状态有关。电火花线切割加工后的表面,经挤压研磨抛光后表面粗糙度可达Ra=0.04~0.05μm,尺寸精度可达0.01~0.0025mm,完全可以去除电火花加工后的表面质量缺陷。但是挤压研磨抛光属于均匀“切削”,它不能修正原始加工的形状误差。

3)抛光效率高。挤压研磨抛光的加工余量一般为0.01~0.1mm,所需要的研磨抛光时间为几分钟至十几分钟,与手工研磨抛光相比,大大提高了生产率。

3.黏弹性研磨抛光剂与设备

挤压研磨抛光需选用黏弹性研磨抛光剂,也称为黏性磨料。它由磨料和特殊的流动介质均匀混合而成,其性能优劣直接影响到抛光效果。(https://www.xing528.com)

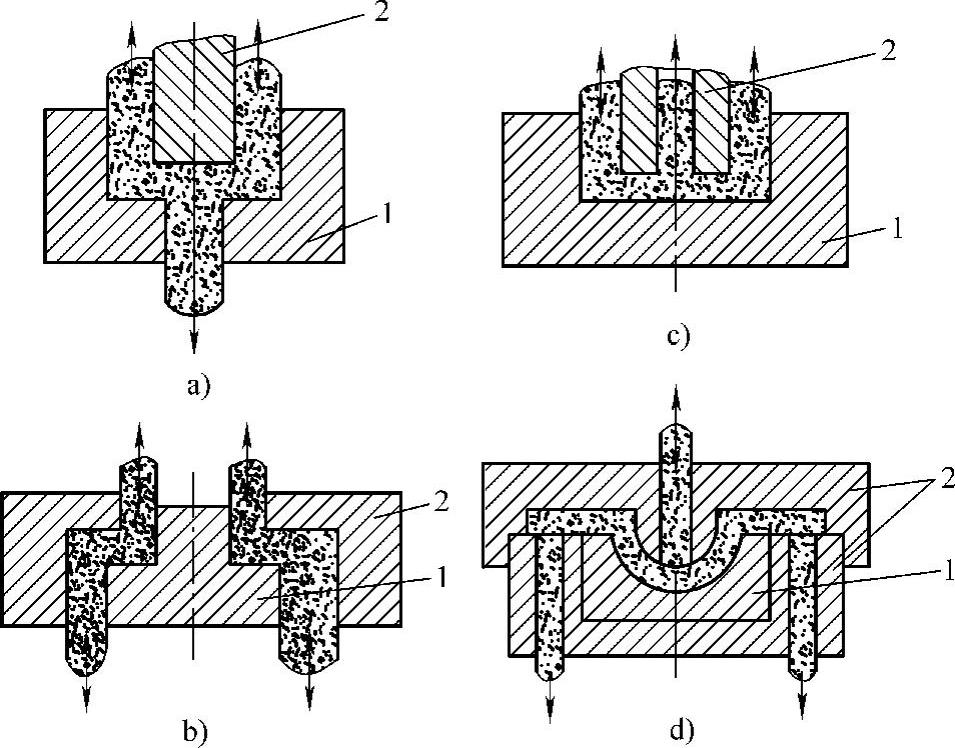

目前,国内外挤压研磨抛光机多为立式对置活塞式,通过两活塞的运动迫使研磨抛光剂作上下流动。挤压研磨抛光所用的夹具,除要完成定位和夹紧作用外,还应能容纳和引导研磨抛光剂通过零件需要研磨抛光的部位,并阻抗、干扰研磨抛光剂不流过不需要加工的部位。应该根据被加工零件的形状、尺寸和研磨抛光的需要对夹具进行设计,图10-16为常用夹具的工作示意图。

图10-16 挤压研磨抛光常用夹具的工作示意图

a)阶梯型孔 b)凸模 c)、d)型腔 1—模具 2—夹具

4.工艺参数

挤压研磨抛光的工艺参数包括磨料的种类、粒度及磨料在研磨抛光剂中的含量,研磨抛光剂的黏度,挤压压力,研磨抛光剂的流动速度及流量四个方面。

磨料的种类、粒度及磨料含量可根据被加工零件的材料类型和加工要求选取。

研磨抛光剂的黏度根据加工要求选取,对于完全是研磨抛光性的加工,选取高黏度研磨抛光剂,如果有去毛刺和倒圆性质的研磨抛光,应选取中等黏度的研磨抛光剂。

挤压压力一般根据机床提供的范围选取,机床可提供的挤压压力在700~20000kPa之间。一般先从低压力开始选取。

挤压研磨抛光剂的流量也在机床提供的范围内选取,一般机床的流量范围为7~225L/min,机床磨料缸的容量为0.1~3L,研磨抛光时可根据不同的加工要求选取。

例如:某硬质合金拉丝模进行挤压研磨抛光的工艺参数为:金刚石磨料,研磨抛光剂用高黏度研磨抛光剂,研磨抛光剂容积为2~4L,研磨抛光剂温度为43℃,挤压压力为5488kPa,冲程次数(单程)为30次,研磨抛光余量(单面)为0.025~0.05mm,加工时间为3.8min,表面粗糙度由Ra=0.75μm降低到Ra=0.15μm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。