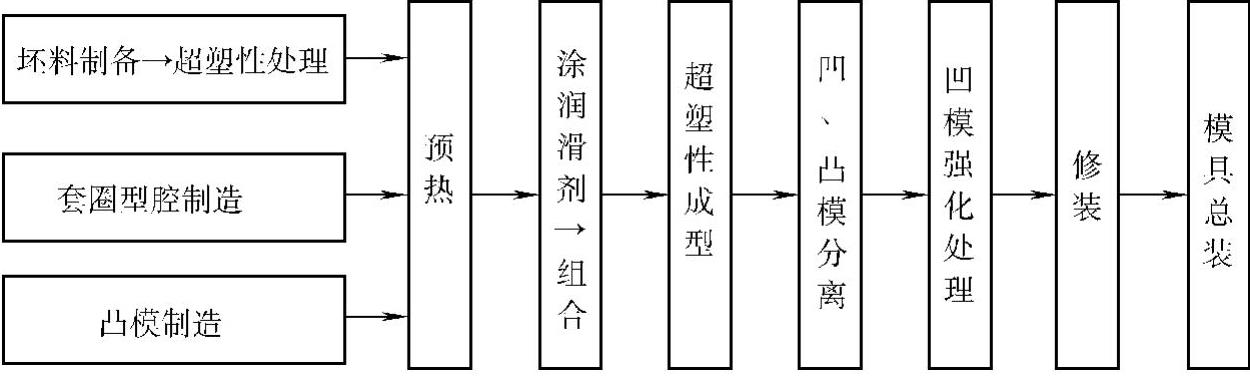

如图9-28所示为超塑成形的工艺过程。具体步骤内容如下。

(1)加工前的准备

加工前的准备主要包括:坯料准备、凸模制造和套圈制造等。

1)坯料准备。一般情况下,原材料在出厂前均已经过超塑性处理,所以,只需要选择适当的板料或棒料经切削加工为型腔坯料后,直接进行后续的超塑成型加工即可。若没有合适尺寸的毛坯材料,需自己加工并进行超塑性处理。

2)凸模制造。凸模可以采用中碳钢、低碳钢、工具钢等材料制造,一般不需要热处理,且凸模的制造精度和表面粗糙度的要求均应比型腔高一级。在确定工艺凸模的尺寸时,要考虑模具材料及塑料制件的收缩率。

3)套圈制造。套圈的作用就是在凸模压入毛坯时,使坯料的变形区域受到限制,使变形金属的塑性流动方向与工艺凸模的压入方向相反,变形金属与凸模表面紧密贴合,从而提高了型腔的成型精度。套圈的内部尺寸由型腔的外部形状尺寸决定,比坯料尺寸大0.1~0.2mm,套圈高度应略高于模坯高度,壁厚不小于25mm,内壁粗糙度Ra<0.63μm,并加工成1∶50的锥度,以保证易于脱模。套圈可采用普通结构钢制造,套圈的热处理硬度为42HRC以上。

(2)预热

将坯料和凸模安装在油压机上,按规定的规范加热升温、预热,达到超塑的条件。

(3)涂润滑剂

常用的润滑剂有:295硅脂、201甲基硅油、硬脂酸锌等。合理的润滑不仅能降低单位压力,还能使型腔获得理想的尺寸精度和表面粗糙度。(https://www.xing528.com)

(4)超塑成型

在预热的装置中通过施压,使凸模压入坯料完成成型。超塑性加工时须保持恒温。

(5)卸模、热处理

卸模,进行热处理,以恢复合金的强度。

(6)检验

按图样要求检验,完成其他加工,和其他模具零件装配。

图9-28 超塑成型的工艺过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。