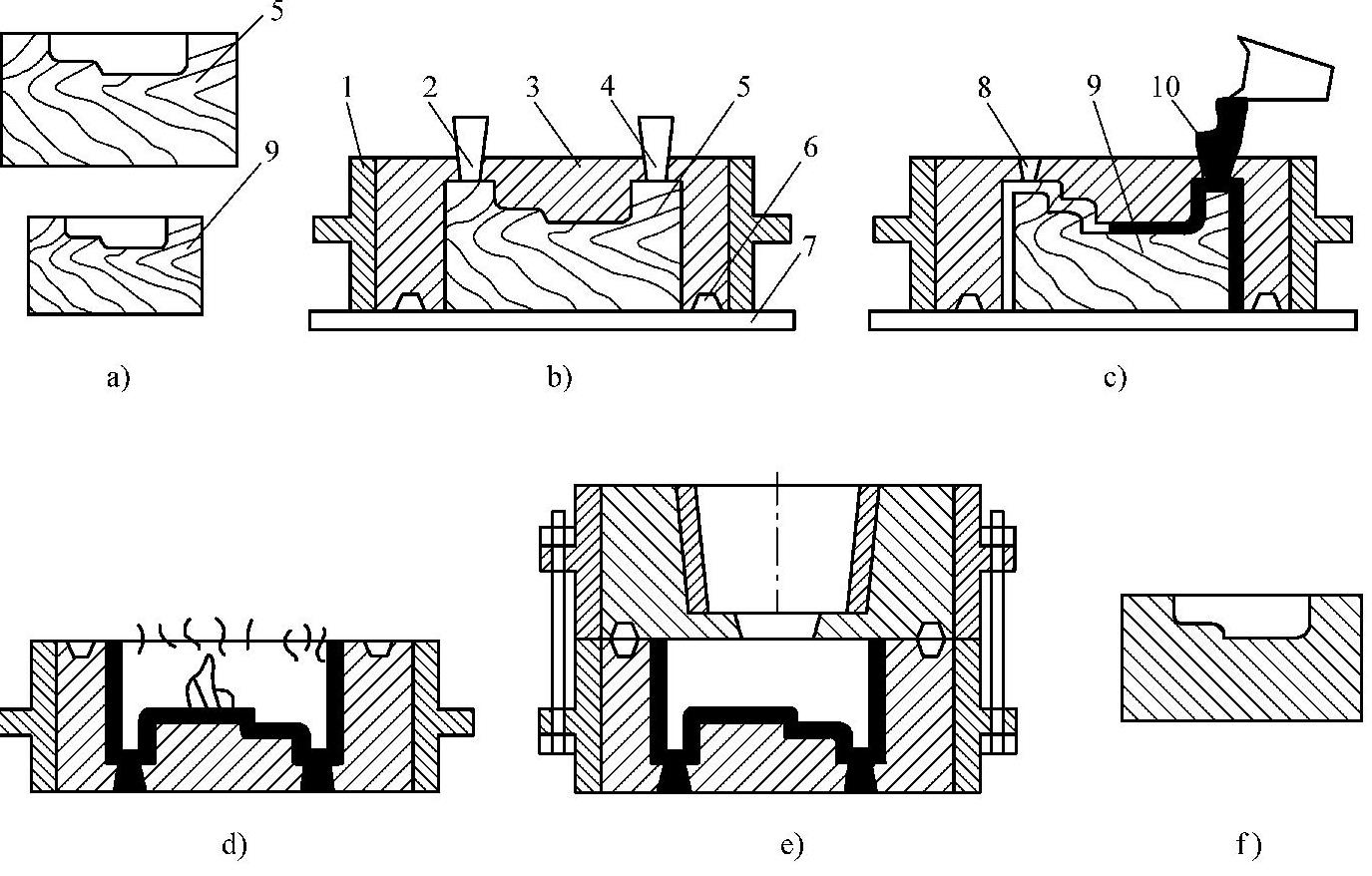

如图9-23所示为陶瓷型铸造成形的工艺过程。具体步骤如下。

图9-23 陶瓷型铸造成型的工艺过程

a)造母模 b)砂套造型 c)灌浆 d)起模喷烧 e)烘干、合箱、浇注 f)铸件 1—砂箱 2、4—排气孔木模 3—水玻璃砂 5—粗母模 6—定位销 7—平板 8—通气孔 9—精母模 10—陶瓷浆层

1)需要两个母模,其作用完全不同。一个是灌浆用的精母模,另一个是制作砂套用的粗母模,精母模要求较高而粗母模的要求较低,精母模的表面粗糙度比模具小,粗母模比精母模尺寸大5~8mm,这个差值就是陶瓷层的厚度。也可以将精母模需灌浆的表面贴一层橡皮泥作为粗母模使用。

①母模材料。制造母模的材料有金属、木材、塑料、石膏、环氧树脂等。可根据铸件的产量、形状、尺寸及精度、表面粗糙度要求等予以综合考虑、选择。金属母模的尺寸精度和表面质量高,适于长期保存,但是制造周期长,成本高,主要用于大量生产;木材制造的母模容易加工,但精度差,不宜长久保存,适于小批量生产;环氧树脂制造的母模表面粗糙度小,不易变形,强度适中,便于修整,在陶瓷型铸造中常被采用;采用快速成形技术制做母模,成形精度高且制造周期短,是当前大力推广的新技术。

②母模设计。设计母模尺寸时主要考虑铸造金属收缩率的影响。陶瓷型浇注层的尺寸变化极微,可以忽略不计。铸铁件收缩率较小,一般在1%左右。铸钢件收缩率则较大,并随铸件大小而增减。500kg以上铸钢件收缩率为2.1%~2.4%;200kg以下铸钢件的收缩率为1.6%~1.8%;介于二者之间的中等铸钢件收缩率为1.8%~2.1%。在决定母模外形尺寸时收缩率应取上限,决定母模内腔尺寸时收缩率取下限,以便留有修改的余量。

2)用粗母模进行砂套造形,砂套的型砂一般为水玻璃砂,其方法和一般水玻璃砂造形方法相同。在砂套上应开设灌浆孔、排气孔并设置合适的冒口。

3)砂套与精母模配合,形成均匀的间隙。

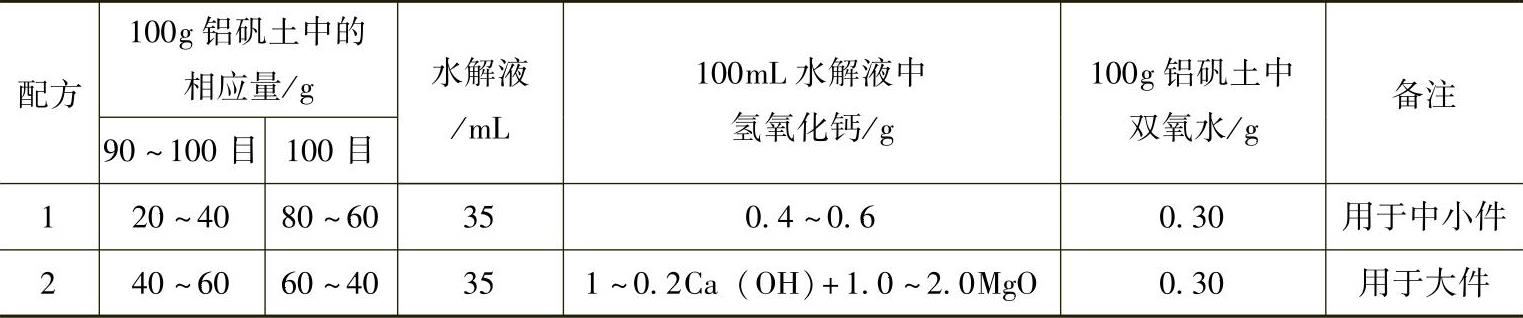

4)配制陶瓷浆料。陶瓷浆料的配方见表9-3。

表9-3 陶瓷浆料配方

陶瓷浆料由耐火材料、黏结剂、催化剂和透气剂等组成。

①耐火材料。耐火度要与合金的浇注温度相适应;国内资源丰富、价格便宜;工艺性能好;具有适当的粒度;且应不与黏结剂起化学作用。

目前采用的耐火材料有铝矾土、刚玉粉、硅砂、金刚砂等,其中铝矾土是较理想的材料。铝矾土经烘烤、粉碎后筛分,其Al2O3的质量分数应大于65%,氧化铁等低熔点杂质的质量分数应低于2%,否则将会影响陶瓷型成形。刚玉粉的耐热性能良好,在1850℃以下不发生软化,但成本高,除铸钢件外一般不采用。(https://www.xing528.com)

耐火材料的粒度直接影响陶瓷型的质量。一般而言,粗粒料可防止铸型裂纹,提高强度和透气性,但表面粗糙度较差。细粒料可以得到较好的表面粗糙度,但铸型强度和透气性差。

②黏结剂。常用的黏结剂有:硅酸乙酯水解液,简称水解液。它是溶质(硅酸乙酯和水)在溶剂(酒精)中受催化剂(盐酸)的作用进行水解而得到的含硅酸胶体溶液。

③催化剂的主要作用是结胶成形。由于水解液与耐火材料混合而结胶成形的时间很长,所以应加入催化剂。常用催化剂有氢氧化钙和氧化镁(分析纯)。呈粉状的固体催化剂可直接按比例混入耐火材料中,液体催化剂与水解液混合后应立即与耐火材料混合。

水解液的结胶速度主要取决于酸碱度pH值。催化剂可以是碱性物质也可以是酸性物质,从生产安全上考虑,往往使溶液呈弱酸性而加入碱性催化剂。实验证明,pH<1或pH=5~6时,是溶液结胶的最快区域。因此可以在溶液中加入适量的催化剂以改变溶液的pH值,提高结胶速度。

④透气剂。加入透气剂是增加陶瓷型透气性的一种途径。透气剂有两种类型,一种在喷烧烘干时能烧去而使陶瓷型形成细微空隙,如松香、糖浆、糊精及酚醛树脂等;另一种在分解时能放出气体而在陶瓷浆料中形成微小气孔,如碳酸钡、双氧水等。实际生产中常用质量分数大于29%的分析纯双氧水。

⑤分离剂。分离剂用于防止水解液对母模的吸附而引起的黏模。木制母模可先涂石蜡、石蜡—石墨粉混合物,然后再涂上一层上光蜡或地板蜡。金属母模往往先涂上一层凡士林油再涂上光蜡。母模上的这些涂料都是分离剂。

陶瓷浆料配制的次序为:首先,将耐火材料与催化剂均匀混合,接着,加入透气剂,然后,将水解液倒入灌浆容器内,随后在搅拌状态下倒入粉料,再搅拌,注意排除气泡和结胶现象的出现。

所谓结胶期就是将粉料倒入水解液后搅拌到浆料停止流动的这段时间。它主要取决于溶液的pH值。结胶期的长短根据操作工艺要求决定,中、小件控制在3~5min,大件则应控制在10~15min为宜,在保证粉料灌浆后不沉淀分层时即可停止搅拌,开始灌浆。

5)灌注陶瓷浆料。灌浆要适时。可以在灌浆时取小样试验以测定结胶时间,作为大件灌浆时的参考。灌浆后可稍加震动,务必使浆料中的气泡不致附着于母模表面。

6)起模。陶瓷浆料灌浆后便开始结胶,一般在结胶后5~15min起模较好。起模过早,强度低,导致陶瓷型损坏;起模过迟会出现陶瓷型收缩黏模。起模时应使母模平稳取出,防止陶瓷型的破损。

7)喷烧。起模后可立即或隔半分钟后用明火均匀地在整个陶瓷型表面加热,对空气不易进入的地方可吹入空气助燃,这个工艺称为喷烧。喷烧1min左右即可停止,让其自行燃烧至熄灭。喷烧的目的是使陶瓷型中的溶剂迅速均匀地挥发掉,形成均匀密布的网状显微裂纹,避免产生收缩变形,稳定陶瓷型尺寸。

8)烘干。目的是使陶瓷型中残存的溶剂、水分和少量的有机物烧除。

9)在陶瓷型造形工艺结束以后,即可进行金属液的浇注,其过程与一般铸造工艺相似。

10)热处理、机加工。陶瓷型模具最好冷却到室温时再开箱,这样可防止模具变形。模具清理后其外形应进行机械加工;对钢制模具,机械加工外形后再进行热处理及型腔抛光。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。