1.电铸成型原理

电铸成型是在母模表面上,通过电铸获得适当厚度的金属沉积层,然后将这层金属沉积层从母模上脱下来,形成所需型腔或型面的一种加工方法。其原理与金属电镀原理一致,但两者又有区别:电镀镀层要求薄且与基体结合要牢固,而电铸镀层要求厚且要便于与基体剥离。

按制件形状制成的具有一定尺寸及精度的母模,在电铸过程中作为阴极使用。

2.电铸成型种类

根据电铸的材料不同,电铸可分为电铸镍、电铸铜和电铸铁三种。

(1)电铸镍

电铸镍适用于小型拉深模和塑料模型腔,它成型清晰,复制性能好,具有较高的机械强度和硬度,表面粗糙度数值小,但是电铸时间长、价格昂贵。

常用的电铸镍电解液配方(蒸馏水1000mL):

配方1:硫酸镍245g,氯化镍45g,硼酸35g,十二烷基硫酸钠0.05g,糖精1.5g。该配方韧性好,不易开裂,加工方便。镀层硬度为25~30HRC,每星期可镀4mm厚。适于电铸形状简单的型腔。

配方2:硫酸镍160g,氯化铵25g,硼酸30g,苯二磺酸钠盐0.05g,糖精0.1g。该配方脆性大,不易机械加工。镀层硬度为50HRC以上,每星期可镀5~6mm厚,适于电铸工作压力不大、硬度要求较高、形状简单的型腔。

配方3:硫酸镍180g,氯化钠20g,硫酸钠50g,硫酸镁20g,硼酸30g,十二烷基硫酸钠0.05g,糖精0.2g。该配方机械性能与配方1相似,但适于制造形状复杂,工作压力大的型腔。

电解液中硫酸镍是金属镍离子的来源,在电解过程中离解出镍离子及硫酸根离子,镍离子在阳极放电形成电铸层;氯化铵、氯化镍、氯化钠等氯化物在电铸中起活化作用,能防止阳极钝化,但含量不宜过高,否则会使阳极溶解;硫酸钠、硫酸镁能增加镀液的导电性,使镀层均匀、致密;硼酸是缓冲剂,可使pH值稳定;十二烷基硫酸钠是润湿剂,使氢氧不易吸附,它能防止镀层针孔并可减小镀层的内应力,但必须控制用量,以防电铸质量恶化;糖精是软化剂,能减小电铸件的内应力;苯二磺酸钠盐是光亮剂,不宜过多,以免镀层变脆。

(2)电铸铜

电铸铜适用于塑料模、玻璃模型腔及电铸镍壳加固层。它导电性能好,操作方便,价格便宜。但是机械强度及耐磨性低,不耐酸,易氧化。为了提高电铸铜的耐磨性,可以在其表面再镀镍,镀镍前还应酸洗。

常用的电铸镍电解液配方(蒸馏水1000mL):

配方1:硫酸铜200~250g,硫酸50~60g,102均染剂0.1~0.2mg,硫尿0.01~0.061g,阿拉伯树脂0.1g。

配方2:硫酸铜250~270g,硫酸60~75g,酚磺酸8mL。

配方3:硫酸铜200~250g,硫酸50~75g,酒精5mL,聚乙二醇3~5g。

配方4:硫酸铜170~260g,硫酸30~75g。

电解液中硫酸含量过高会使镀层脆化;硫酸铜含量偏差太大,使沉积速度降低,电铸层不易均匀;均染剂102可提高穿透力;硫尿、聚乙二醇、阿拉伯树脂都是光亮剂;酚磺酸则用以提高沉积速度。

(3)电铸铁

电铸铁虽然成本低,但是质地松软,易腐蚀,操作时有气味,一般用于电铸镍壳加固层,修补磨损的机械零件。

3.电铸成型的特点

电铸工艺除用来电铸模具型腔外,还可用于电铸电火花加工用的电极等。电铸成形有如下特点。

1)电铸件与母模的尺寸误差小,尺寸精度可达数微米,表面粗糙度Ra可达0.1μm。

2)可以制造形状复杂、用机械加工难以成形甚至无法成形的工件。

3)母模材料可以是金属,也可以是非金属,有时还可用制品零件直接作为母模。

4)电铸件具有较好的机械强度,如:电铸镍的抗拉强度σb=1400~1600MPa,硬度为35~50HRC,铸成后不需再进行热处理淬硬。

5)电铸可获得高纯度的金属制品,如:电铸电火花加工用的铜电极,其纯度高,具有良好的导电性能,十分有利于电加工。

6)电铸时金属沉积速度缓慢,制造周期长,如电铸镍一般需要1周左右。

7)电铸层厚度较薄(一般为4~8mm),不易均匀,具有较大的内应力,大型电铸件变形显著,且不能承受大的冲击载荷。

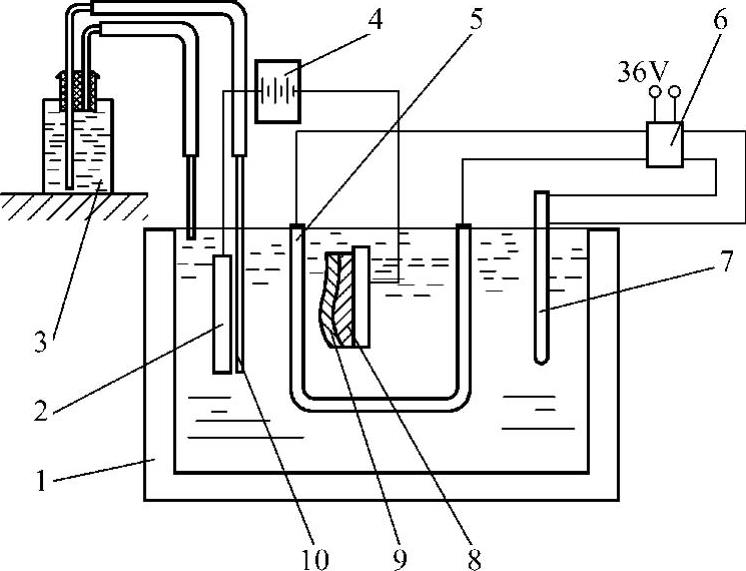

图9-18 内热式电铸槽

1—镀槽 2—阳极 3—蒸馏水瓶 4—电源 5—加热管 6—恒温装置 7—水银导电温度计 8—母模 9—电铸层 10—玻璃管

4.电铸设备

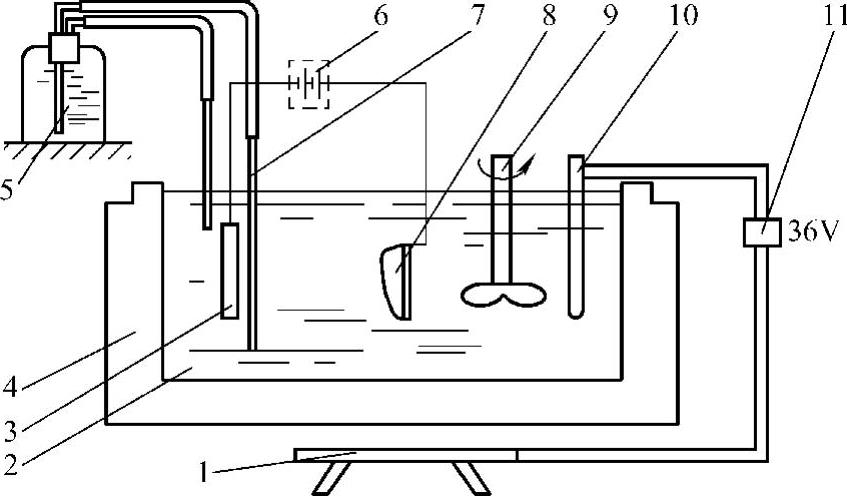

电铸设备主要包括电铸槽、直流电源、恒温控制器、设备水位自控器及电子换向器等。根据加热方式的不同,电铸槽有内热式及外热式两种。如图9-18所示为内热式电铸槽,如图9-19所示为外热式电铸槽。(https://www.xing528.com)

电铸槽材料的选择应以不与电解液作用引起腐蚀为原则。常用耐酸搪瓷或硬聚氯乙烯,也可用陶瓷。镀槽容积按生产需要而定。镀槽底部应装有阀门便于换液,在上面四周应装有挂置阳极或母模用的框架。

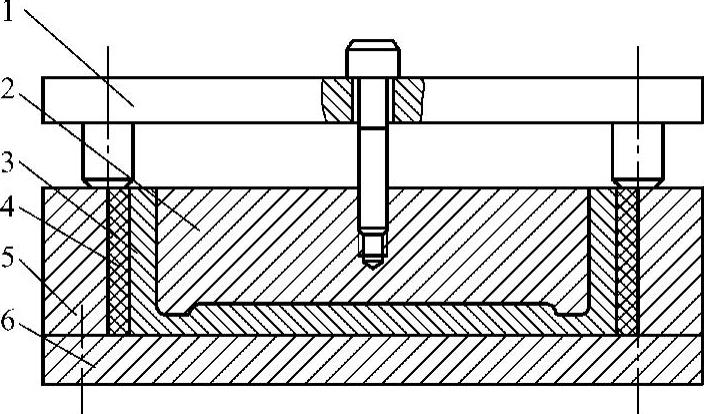

图9-19 外热式电铸槽

1—电炉 2—镀槽 3—阳极 4—水箱 5—蒸馏水瓶 6—直流电源 7—玻璃管 8—母模 9—搅拌器 10—温度计 11—温控器

由于电铸时间很长,所以必须设置恒温控制设备。它包括加热器、水银导电温度计及恒温控制器。为改善电铸时尖端放电现象,可以定期改变阳极及母模的电流方向而采用电子换向器。为加大电流密度,提高生产率,应具有搅拌器及循环过滤系统。为便于观察加工情况应采用特殊照明灯管等。

5.电铸成型的加工工艺过程

(1)母模的设计

母模的形状与所需型腔相反,母模设计时应掌握以下几个主要原则。

1)确定母模尺寸时应考虑材料的收缩率,母模表面粗糙度Ra值可在0.01μm左右。

2)对于非熔型母模应带有15°~30°的脱模斜度,同时需考虑脱模措施。

3)承受电铸的部分应按制品需要加长3~5mm,以备电铸后因端部粗糙而割除用。

4)母模的轮廓在较深的底部处凹、凸不能相差太大,同时尽量避免尖角。

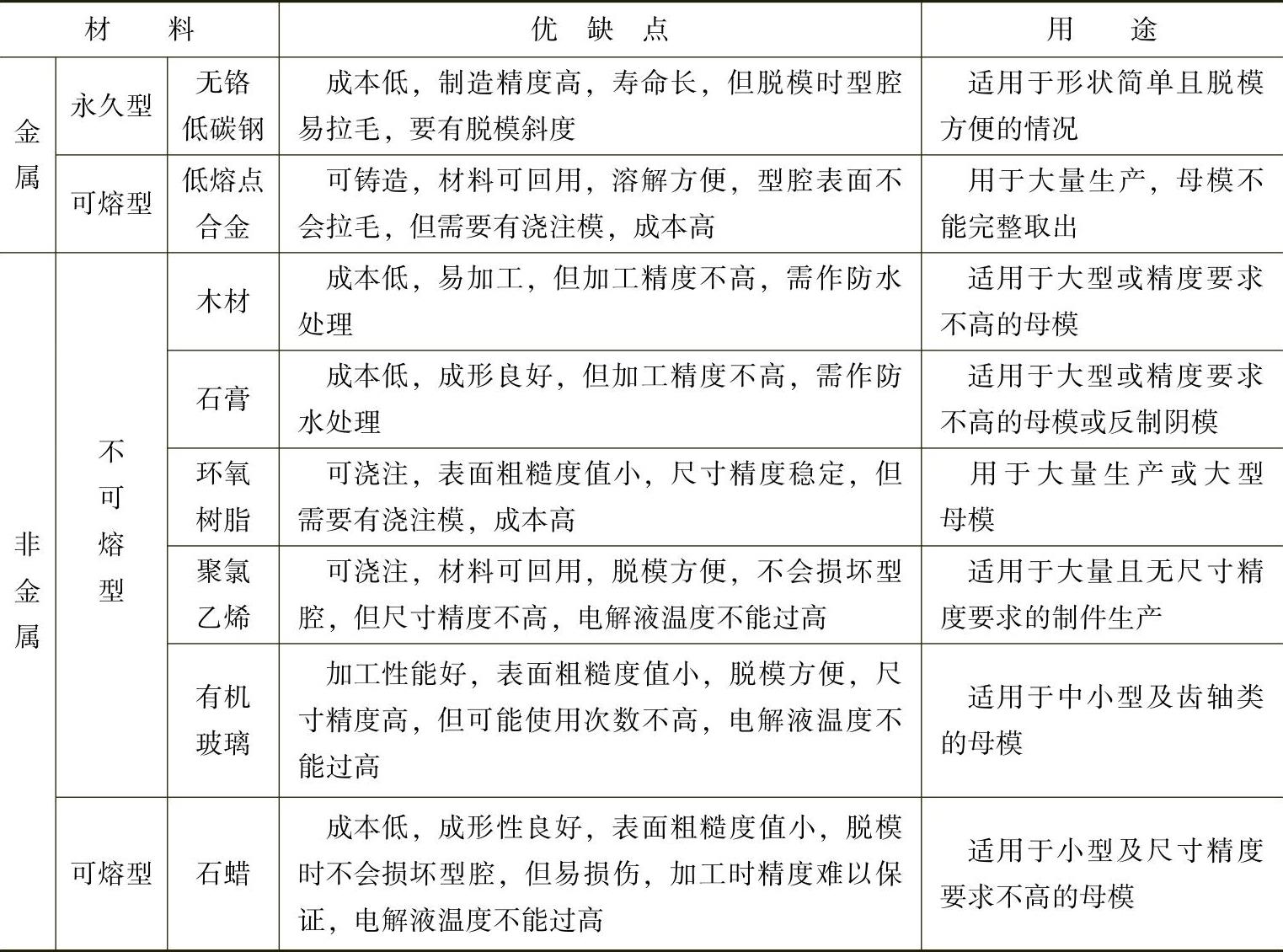

(2)母模材料

母模材料有金属、非金属,应根据不同需要进行选择。母模材料及其优缺点可参见表9-2。

表9-2 母模材料及其优缺点

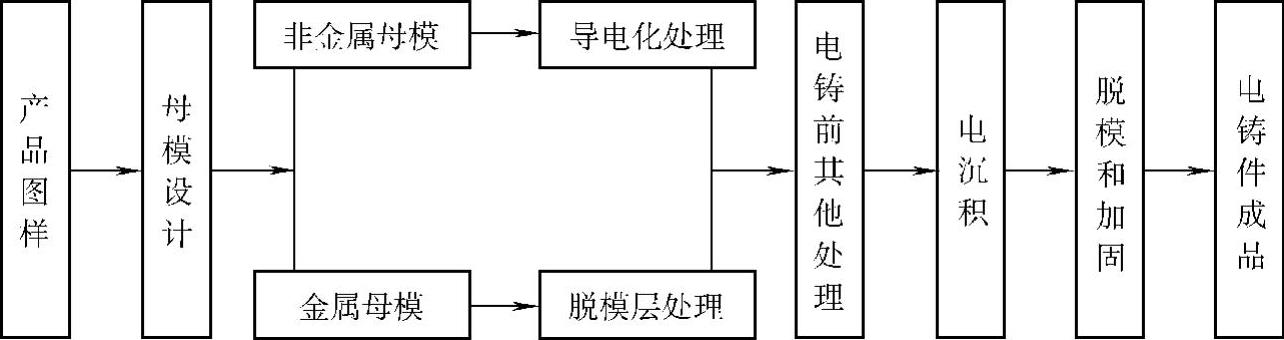

(3)工艺过程

电铸工艺过程因母模材料和电铸材料的不同而不完全一致。如图9-20所示为电铸工艺过程。

图9-20 电铸工艺过程

(4)电铸前处理

电铸前处理包括金属母模的镀脱模层处理、非金属母模的镀导电层处理、防水处理,以及引导线及绝缘包扎处理。

1)镀脱模层。用金属制的母模需镀上一层厚度为8~10μm的硬铬,以便脱模。铬层表面不允许有气孔、麻点和脱铬现象。形状复杂的母模,由于镀铬的散射能力较差,可先镀镍再镀铬;深型腔可在母模表面先喷上一层聚乙烯醇感光剂,经曝光烘干后进行镀银处理,以解决脱模困难的问题;低熔点合金母模不需要镀脱模层,有时可考虑涂石墨。

2)防水处理用石膏或木材制成的母模,在电铸前可用喷漆或浸漆的方法进行防水处理。石膏还可采用浸石蜡的方法进行防水处理。

3)镀导电层处理。非金属母模不导电,不能直接电铸,要经过镀导电层处理。导电层处理可以是涂敷导电漆、真空涂膜或阴极溅射,而更常用的是采取化学镀银或化学镀铜处理。为了得到良好的导电层,一般母模需要经2次镀导电层处理,如有机玻璃母模镀银后可再镀铜。石膏母模则需进行3次镀银处理。

4)引导线及绝缘包扎处理。母模经脱模处理及镀导电层后需进行引导线及绝缘包扎处理,其目的是使导电层能够在电沉积操作过程中良好地通电,并将非电铸表面予以隔离。

图9-21 金属母模脱模

1—卸模架 2—母模 3—电铸型腔 4—黏结剂 5—模套 6—垫板

(5)脱模

电铸成型后需要脱出母模,脱模的方法较多。金属母模脱模比较困难,可以用螺钉脱模,如图9-21所示。非金属母模(如有机玻璃)脱模时,加热软化后脱模比较方便。一般先加热到100~200℃,再冷却至70~80℃即可将母模取出。较浅的型腔甚至可以用开水加热后脱模,但是母模容易受热变形、损坏。

(6)加固

电铸成型壁厚较薄,一般均需加固,加固方法可根据电铸件的形状、大小和技术要求而定。一般常用的加固方法有喷涂金属、无机黏结、铸铝、浇环氧树脂或低熔点合金。

喷涂金属一般在电铸件的外层进行,达到一定厚度后再将外形机加工成所需形状。无机黏结是用无机黏结剂将电铸件外形与配加工的钢套内型黏结在一起。黏结层厚度为0.2~0.3mm。铸铝一般用于在电铸件背后加固。环氧树脂或低熔点合金一般浇注在电铸电极的内壁,防止电加工时电极变形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。