1.快速成型制造技术的基本原理

快速成型制造技术的基本原理是基于离散/堆积的增长方式分层成形原型或制品过程。可以理解为离散和堆积两个步骤。离散过程是数字化过程,先进行模型设计,再对模型数据进行处理,按高度方向离散化,即用一系列平行于x—y坐标面的平面截取经过STL[1]转换后的三维实体模型,获取各层的几何信息,用各层的层面几何信息来控制成形设备。堆积过程是实体化过程,即把二维实体逐层累积为三维实体。通过离散获得堆积的顺序、限制和方式,只有获得准确的层面几何数据,才能完成整个堆积工作。

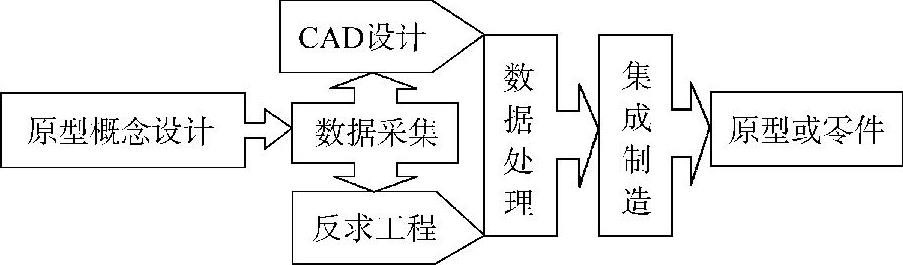

快速成型加工的基本原理(图9-1)是用CAD三维造型软件设计产品的三维曲面模型,或用实体反求方法采集得到有关原型或零件的几何形状、结构和材料的组合信息,从而获得目标原型的概念,并以此建立数字化模型,即零件的电子模型,根据具体工艺要求,将其按一定厚度分层切片,根据切片处理得到的截面轮廓信息,通过计算机控制激光束固化一层层的液态光敏树脂(或切割纸,或烧结粉末材料),或利用某种热源有选择性地喷射粘接剂或热熔材料,形成各个不同截面,每层截面轮廓成形之后,快速成型系统将下一层材料送至已成型的轮廓面上,然后进行新一层截面轮廓的成形,逐步叠加成三维产品,再经过必要的处理,使其在外观、强度和性能等方面达到设计要求。

快速成型制造技术从广义上讲可以分成两类:材料累积和材料去除。但是,目前人们谈及的快速原型制造方法通常指的是累积式的成形方法。

快速成型技术不同于传统的在型腔内成型毛坯经切削加工后获得零件的方法,而是在计算机控制下,基于离散/堆积原理采用不同方法堆积材料最终完成零件的成型与制造的技术。从成形角度看,零件可视为“点”或“面”的叠加。从CAD电子模型中离散得到点、面的几何信息,再与成形工艺参数信息结合,控制材料有规律、精确地由点到面,由面到体地堆积零件。从制造角度看,它根据CAD造形生成零件三维几何信息,控制多维系统,通过激光束或其他方法将材料逐层堆积而形成原型或零件。

图9-1 快速成型加工的基本原理

2.快速成型加工的基本过程(https://www.xing528.com)

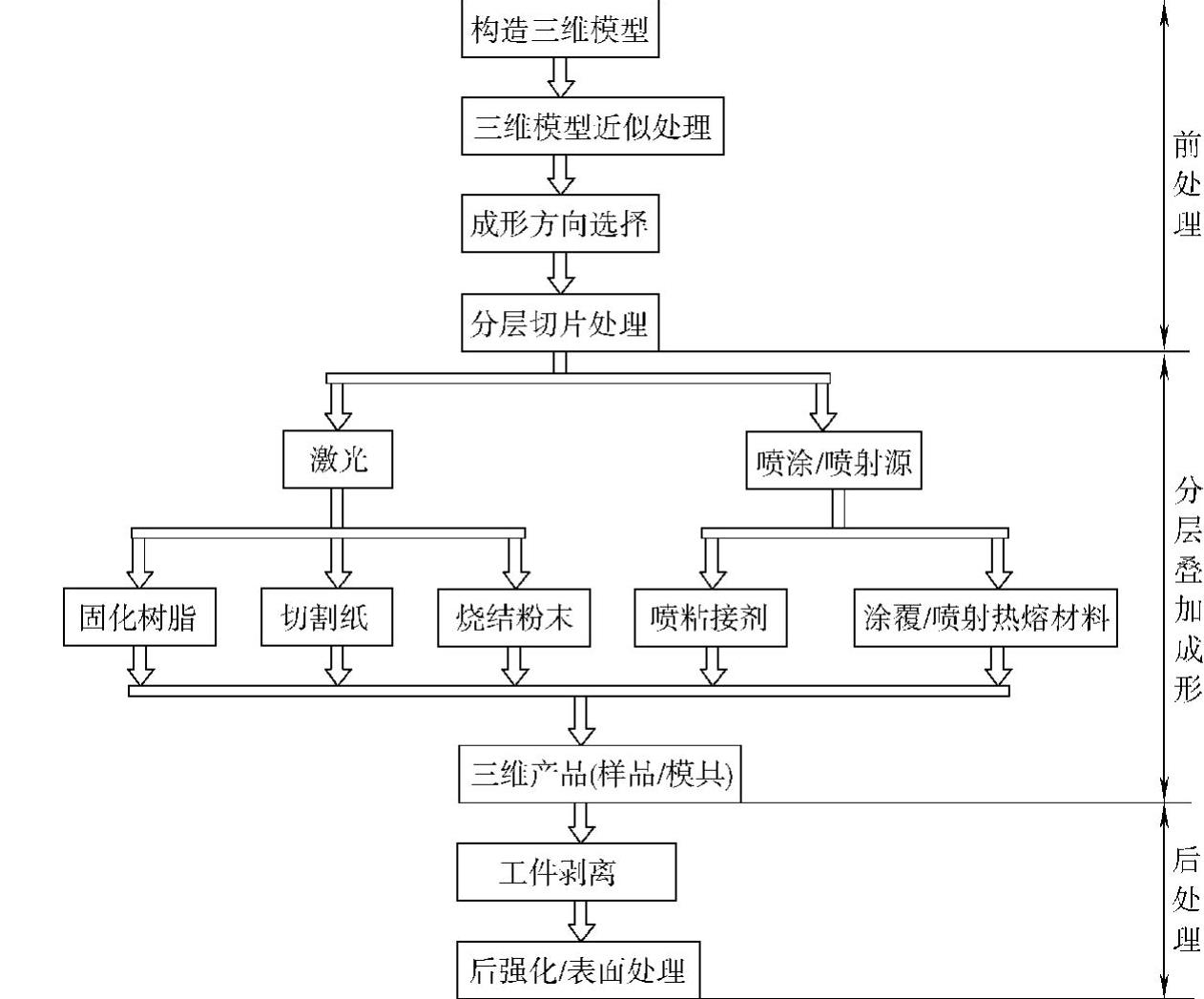

快速成型的全过程可归纳为以下三个步骤,如图9-2所示。

图9-2 快速成型的全过程

1)前处理。它包括工件三维模型的构造、三维模型的近似处理、快速成型方向的选择和三维模型的切片处理。

2)分层叠加成型。它是快速成型的核心,包括模型截面轮廓的制作与截面轮廓的叠合。

3)后处理。它包括原形零件的剥离、后固化、修补、打磨、抛光和表面强化处理等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。