确定加工路线就是确定刀具的运动轨迹和方向。在数控加工过程中,确定每道工序加工路线,妥善地安排加工路线,与零件的加工精度和表面粗糙度有直接相关,对提高加工质量和保证零件的技术要求是非常重要的。

加工路线不仅包括切削加工时的加工路线,还包括刀具到位、对刀、退刀和换刀等一系列过程的刀具运动路线。

确定加工路线是编程工作的重要内容。加工路线一经确定,则程序中各程序段的先后次序也就定下来了。编程时确定加工路线的原则主要有以下几个。

1.使被加工零件获得良好的加工精度和表面质量

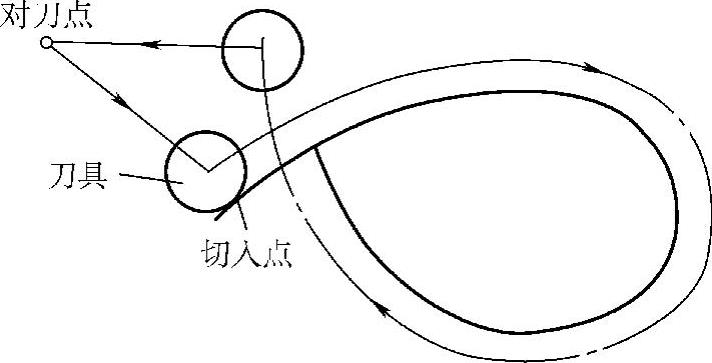

当加工外轮廓时,刀具切入工件时,应避免沿零件外廓的法向切入,应沿外廓曲线延长线的切向切入,以避免在切入处产生刀具的刻痕,保证零件轮廓曲线平滑过渡。同理,在切离工件时,也应避免在工件的轮廓处直接退刀,而要沿零件轮廓延长线的切向逐渐切离工件,如图7-6所示。

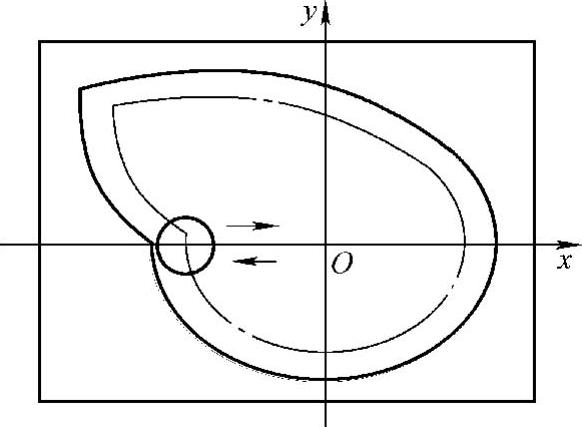

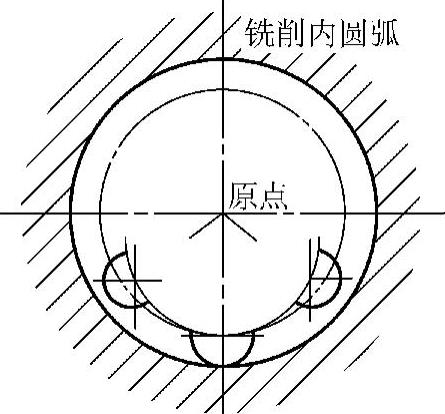

当加工内轮廓表面时,因内轮廓曲线不允许外延,刀具只能沿轮廓曲线的法向切入和切出,此时刀具的切入和切出点应尽量选在内轮廓曲线两几何元素的交点处。在轮廓加工过程中要避免进给停顿,否则会因切削力的突然变化而在停顿处的轮廓表面上留下刀痕,如图7-7所示。

为提高零件尺寸精度和表面粗糙度,当加工余量较大时,可采用多次进给切削的方法。

图7-6 刀具的切入和切出过渡

图7-7 内轮廓加工刀具的切入和切出过渡

2.使数值计算容易,减少编程的工作量

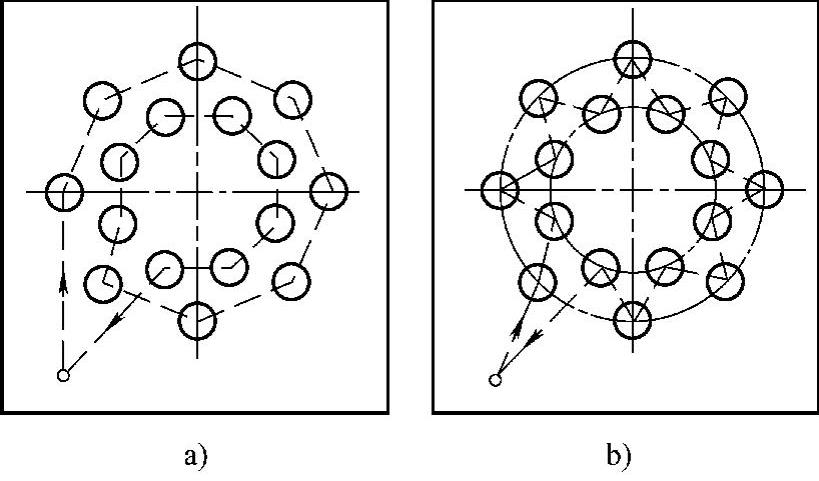

如图7-8a所示,按一般规律是先加工均布在同一圆周上的八个孔后,再加工另一圆周上的孔。但对点位控制的数控机床来说,这并不是最短的加工路线,应按图7-8b所示的加工路线进行加工,使各孔间路线的总和最小,以节省加工时间。

3.使加工路线最短,减少程序段数,节省内存,减少空走刀时间

(1)对刀点和换刀点的确定

数控机床中使用的刀具类型很多,为了更准确地描述刀具运动,首先引入刀位点的概念。

刀位点对于平头立铣刀来说是刀具的轴线与刀具底平面的交点;对球头铣刀来说是球头部分的球心;对车刀或镗刀来说是刀尖;对钻头来说是钻尖。刀位点是描述刀具运动的基准。

对刀点是指在数控机床上加工零件时,刀具相对零件运动的起始点。对刀点确定后,刀具相对程序原点的位置就确定了。对刀点应选择在对刀方便、编程简单的地方。对刀时,应使刀具刀位点重合。

换刀点是在为数控车床、数控钻镗床、加工中心等多刀加工的机床程序编制时设定的,以实现加工中途换刀。换刀点的位置应根据工序内容和数控机床的要求而定,为了防止换刀时刀具碰伤零件或夹具等,换刀点常常设在被加工零件的外面,并要远离零件。

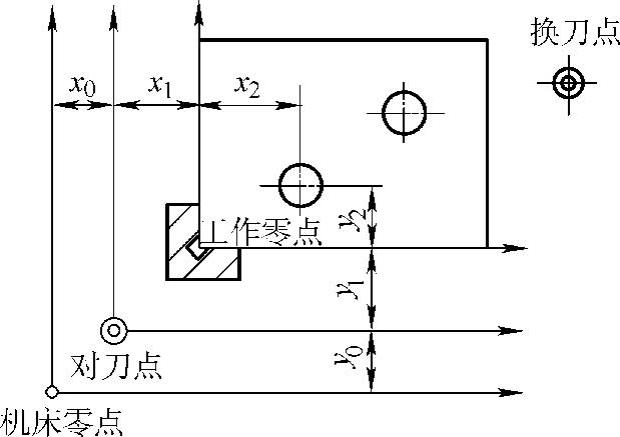

对于采用增量编程坐标系统的数控机床,对刀点可选择在零件孔的中心上、夹具上的专用对刀孔上或两垂直平面(定位基面)的交线(即工件零点)上,但所选取的对刀点必须与零件定位基准有一定的坐标尺寸关系,这样才能确定机床坐标系与工件坐标系的关系(图7-9)。

图7-8 最短加工路线的选择(https://www.xing528.com)

图7-9 对刀点的设定和换刀点

对于采用绝对编程坐标系统的数控机床,对刀点可选在机床坐标系的机床零点上或距机床零点有确定坐标尺寸的点上。因为数控装置可在指令控制下自动返回参考点(即机床零点),无需人工对刀。但在安装零件时,工件坐标系与机床坐标系必须要有确定的尺寸关系。

为了提高零件的加工精度,对刀点应尽量选在零件的设计基准或工艺基准上。对刀点找正的准确度直接影响零件的加工精度。

(2)点位控制加工路线的确定

点位控制机床一般要求定位精度较高,定位过程尽可能快,而刀具相对零件的运动轨迹则是无关紧要的,因此,这类机床大都采用分级降速的方法接近目标位置,有时还采用单向趋近的方法接近目标位置。加工路线应力求最短,对点阵类零件,应保证各点间的运动路线的总和最短。如图7-8所示为例,按一般习惯应先加工一圈均布于圆上的8个孔,然后再加工另一圈,对于数控加工来说,它并不是最好的加工路线,按图7-8b所示的路线加工,可以节省近一半的空程时间。

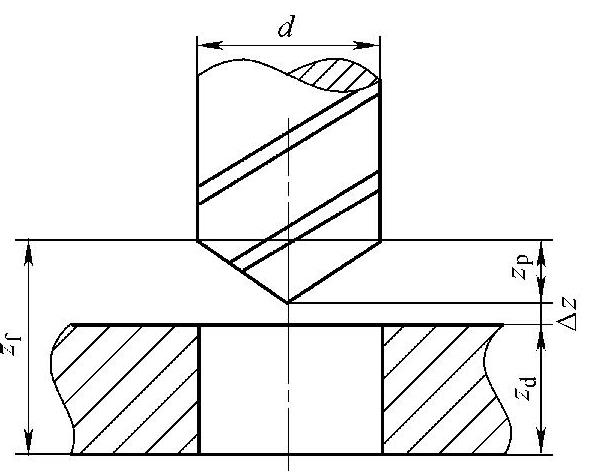

对于点位控制的数控机床还要确定刀具加工时的轴向尺寸,也就是轴向加工路线的长度。这个长度由被加工零件的轴向尺寸要求来决定,并要考虑一些辅助尺寸。如图7-10所示的钻孔,zd为孔深;Δz为引入间距,一般光面取2mm,毛面取5mm;zp为钻尖锥长,zf为轴向加工路线的长度。

zf=zd+Δz+zp

上式中,zf就是程序中z向的坐标尺寸,应结合实际情况选择最佳值。在实际编程时,zp值既可以作为z向坐标的一部分,也可以作为刀具补偿值在刀具调整中预先输入系统。

(3)轮廓控制加工路线的确定

在数控机床上安排走刀路线时,要安排好刀具切入和切出的加工路线,尽量避免交接处的重复加工,否则将出现明显的界限痕迹。用圆弧插补方式铣削圆弧时,刀具要沿切向切入和切出,且切入、切出段的长度要适当,以免取消刀具补偿时,刀具与零件表面碰撞。

对于加工余量较大或精度较高的薄壁件,可采用多次走刀的方法控制零件的变形误差。最后一次走刀的切除量一般控制在0.2~0.5mm。

图7-10 轴向加工路线长度的确定

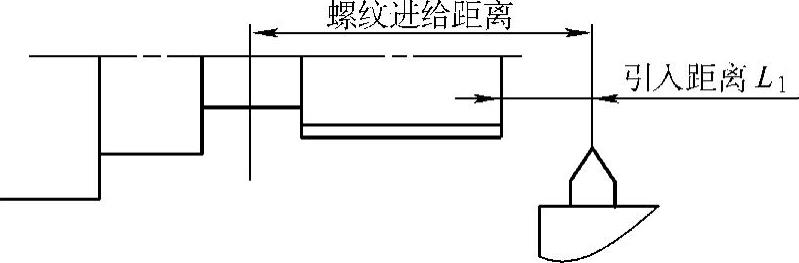

在数控车床上加工螺纹时,沿螺距方向的z向进给和零件(主轴)转角之间必须保持严格的几何关系。z向进给从停止状态达到指令进给量(mm/r)总要有一个过渡过程,在过渡过程中不能保证几何关系要求。因此安排z向走刀路线时,应使车刀刀位点离待加工面(螺纹)有一引入距离L1(L1=2~5mm,螺距大、精度高时取大值),保证刀具起动后进给量稳定时才开始切削螺纹,如图7-11所示。

铣削内圆弧时,也要遵守切向切入和切出的原则。最好安排从圆弧过渡到圆弧的加工路线,以提高内圆弧的加工精度和表面质量,如图7-12所示。

图7-11 切削螺纹时的引入距离

图7-12 铣削内圆弧

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。