为了便于编程时描述机床的运动,简化程序的编制方法及保证数据的互换性和加工程序的通用性,数控机床的坐标和运动方向均已标准化,统一规定数控机床坐标轴名称及其运动的正负方向,使所编程序对同类型机床有互换性,同时也使程序编制简便。目前,国际标准化组织已经统一了标准的坐标系。我国也已颁布了JB/T 3051—1999《数控机床—坐标和运动方向的命名》标准。

1.刀具相对于零件运动的原则

这一原则认为零件不运动,使编程人员能在不知道是刀具移动还是零件移动的情况下,就可以依据零件图样,确定机床的加工过程。

2.标准坐标(机床坐标)系的规定

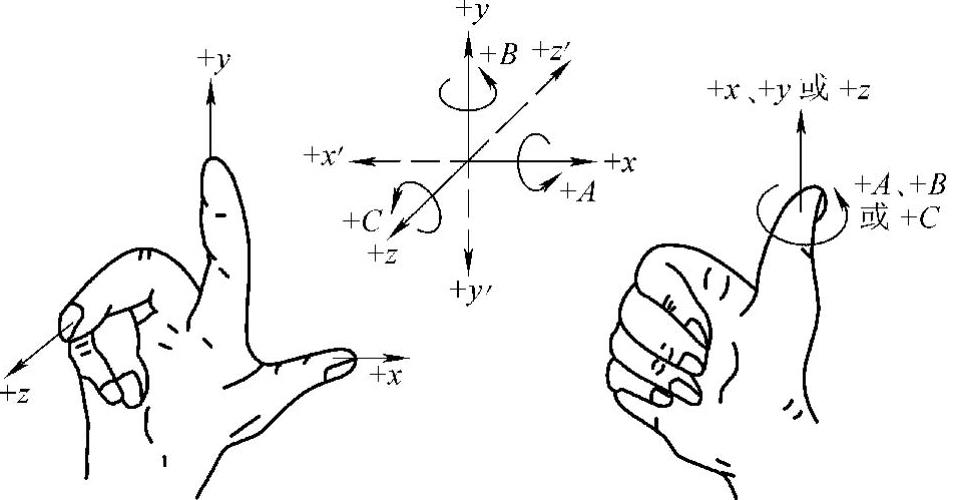

为了确定机床上的成形运动和辅助运动,必须先确定机床上运动的方向和运动的距离,这就需要一个坐标系,这个坐标就称为机床坐标系(又称标准坐标系)。标准的机床坐标系采用右手笛卡儿直角坐标系。如图7-3所示。

图7-3 右手笛卡儿直角坐标系

图中规定了x,y,z3个直角坐标轴的方向与机床的主要导轨相平行,A,B,C3个旋转坐标的方向由右手螺旋方法确定。

3.机床坐标轴的确定及运动方向

确定机床坐标轴时,一般是先确定z轴,再确定x轴和y轴,同时规定运动方向。

在坐标命名或编程时,通常不论机床在加工中是刀具移动还是被加工工件移动,都一律假定被加工工件相对静止不动,而刀具在移动,并同时规定刀具远离工件的方向(即增大零件与刀具之间距离的方向)为坐标的正方向。

在坐标轴命名时,如果把刀具看作相对静止不动,工件运动,那么在坐标轴的符号上应加注标记“′”,如x′、y′、z′、A′、B′、C′等。其运动方向与不带“′”的方向正好相反。

(1)z轴

z坐标与主轴轴线平行,数控车床的主轴轴线为z轴,床尾方向为z的正方向。在钻镗加工中,钻入或镗入零件的方向是z的负方向。对于有主轴的机床,如卧式车床、立式升降台铣床等,则以主轴轴线方向作为z轴方向。对于没有主轴的机床,如龙门铣床等,则以与装夹工件的工作台面相垂直的直线作为z轴方向。如果机床有几根主轴,则选择其中一个与工作台面相垂直的主轴为主要主轴,并以它来确定z轴方向。同时标准规定,刀具远离工件的方向为z轴的正方向。

(2)x轴

x坐标是水平的(平行于零件装夹面),是刀具或零件定位平面内运动的主要坐标,一般位于与工件安装面相平行的水平面内。对于由主轴带动工件旋转的车床、磨床上,则在水平面选定垂直于工件旋转轴线的方向为x轴,x的正方向是横向滑座主要刀架上刀具离开零件回转中心的方向;对于由主轴带动刀具旋转的机床,若主轴是水平的,如卧式升降台铣床等,由主要刀具主轴向工件看,选定主轴右侧方向为x正方向;若主轴是竖直的,如立式铣床、立式钻床等,由主要刀具主轴向立柱看,选定主轴右侧方向为x轴正方向;对于无主轴的机床,则选定主要切削方向为x轴正方向。对于桥式龙门机床,当由主轴向左侧立柱看时,x运动的正方向指向右方。

(3)y轴

y轴方向可根据已选定的z、x轴按右手直角笛卡尔坐标系来确定。

(4)附加坐标轴

如果机床除有x、y、z主要坐标轴以外,还有平行于它们的坐标轴,可分别指定为U、V、W。如果还有第三组运动,则分别指定为P、Q、R。

(5)旋转运动(https://www.xing528.com)

A、B、C相应表示围绕x、y、z三轴轴线的旋转运动,其正方向分别按x、y、z轴右手螺旋法则判定。

(6)主轴回转运动方向

主轴顺时针回转运动的方向是按右手螺旋进入工件的方向。

4.数控机床的坐标数

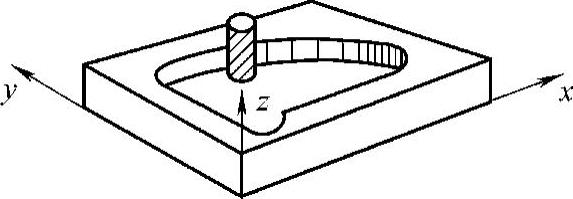

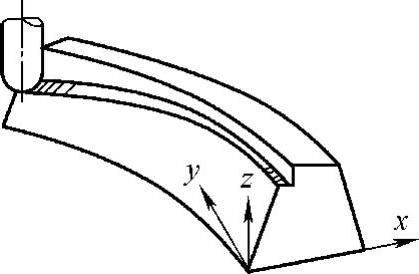

数控机床的坐标数是指有几个运动采用了数字控制。如一台铣床,其x,y,z3个方向的运动都能进行数字控制,则它就是一个3坐标数控铣床。有些机床的运动部件较多,在同一个坐标轴方向上会有2个或更多的运动是数控的,所以还有4坐标、5坐标数控机床。不要把数控机床的坐标数与“2坐标加工”、“3坐标加工”相混淆。一台3坐标数控铣床,若控制系统只能控制任意2坐标联动,则只能实现2坐标加工,如图7-4所示。有时对于一些简单立体型面,也可采用这种机床加工,即某2个坐标联动,另一坐标进行周期进给,将立体型面转化为平面轮廓加工,这也叫“2.5坐标加工”。若控制系统能控制3个坐标联动,则能实现3坐标加工,如图7-5所示。

图7-42 坐标加工

图7-53 坐标加工

5.机床原点与机床坐标系

标准坐标系原点(x=0,y=0,z=0)的位置是任意选择的,A,B,C的运动原点(A=0,B=0,C=0)也是任意的。机床坐标系是机床上固有的坐标系,其原点在说明书中均有规定,一般利用机床机械结构的基准线来确定。例如,有的机床设有零位,这个零位就是机床坐标系的原点(也叫机床原点、机床零点)。这个机床零位在机床制造出来时就已确定,是机床上的一个固定点,由机床生产厂在设计机床时确定,原则上不能随意改变。以机床原点为坐标原点的坐标系就称为机床坐标系,机床原点是机床坐标系的原点,同时也是其他坐标系与坐标值的基准点。也就是说只有确定了机床坐标系,才能建立工件坐标系,才能进行其他操作。

6.机床参考点

机床参考点是由机床制造厂人为定义的点,它与机床原点之间的坐标位置关系是固定的,并被存放在数控系统的相应机床数据存储器中,一般是不允许改变的,仅在特殊情况下可通过改变机床参考点的限位开关位置来改变,但同时必须能准确测量出改变后的机床参考点相对机床原点的几何尺寸距离,并存放到数控系统的相应机床数据存储器中,才能保证原设计的机床坐标系统不被破坏。

机床参考点的作用就是每次数控机床起动时,执行机床返回参考点的操作,使数控系统的坐标系统与机床本身坐标系统相一致。换句话说当执行返回参考点操作后,显示器上将显示参考点与机床原点间的相关坐标值,该数值即被记忆在系统中并在系统中建立机床原点,作为系统内运算的基准点。

机床参考点的位置在每个轴上都是通过减速行程开关粗定位,然后由编码器零位电脉冲精定位的。当返回参考点的工作完成后,显示器即显示出机床参考点在机床坐标系中的坐标值,这表明机床坐标系已经建立。

7.工件原点与工件坐标系

工件原点又称工件零点或编程零点,工件原点是为编制加工程序而定义的点,它可由编程人员根据需要来定义,一般选择工件图样上的设计基准作为工件原点,例如回转体零件的端面中心、非回转体零件的角边、对称图形的中心作为几何尺寸绝对值的基准。

这种在工件上以工件原点为坐标系原点建立的坐标系称为工件坐标系,其坐标轴及方向与机床坐标系一致。工件坐标系是编程人员在编程时使用的坐标系,目的是为了编程方便,编程尺寸按工件坐标系中的尺寸确定。除此之外,还可以用编制程序的方式来确定工件坐标系。

8.起刀点与对刀点

起刀点是指刀具起始运动的刀位点,即程序开始执行时的刀位点。所谓刀位点即刀具的基准点,如圆柱铣刀底面中心、球头刀中心、车刀与镗刀的理论刀尖;当用夹具时常用与工件零点有固定联系尺寸的圆柱销等进行对刀,此时用对刀点作为起刀点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。