坐标镗床加工是在坐标镗床上,利用精密坐标测量装置,对零件的孔及孔系进行高精度(尺寸精度、几何精度与距离精度)切削加工,是一种高精度孔加工机床。

坐标镗床主要用于各类箱体、缸体和模具上的孔与孔系的精密加工。这类机床的零部件的制造与装配精度很高,刚性与抗振性良好,并且具有工作台、主轴箱等运动部件的精密坐标测量装置,能实现工件和刀具的精确定位。孔的尺寸精度可达IT6~IT7,表面粗糙度Ra可达0.8μm,孔距精度可达0.005~0.01mm。坐标镗床还可用于镗孔、扩孔、铰孔等加工与划线、测量。

1.机床的分类

坐标镗床按其布置形式不同,分为立式单柱、立式双柱和卧式等主要类型。

(1)立式单柱坐标镗床

立式单柱坐标镗床是以床身为基础,主轴固连于立柱上,工作台安装在十字滑板上,可相对于床身沿x、y两轴移动。主轴的旋转由电动机驱动,通过主轴箱变速机构可实现多级转动,可满足各种孔加工的需要。

(2)立式双柱坐标镗床

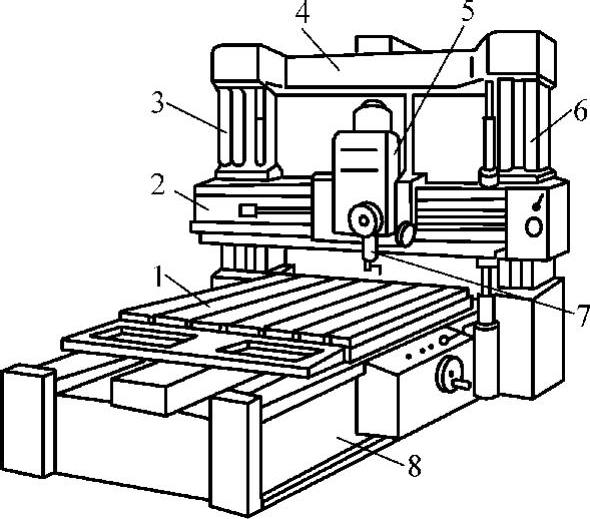

如图6-23所示为立式双柱坐标镗床外形图。它由两个立柱3与6,顶梁4和床身8组成龙门框架,横梁2装在两立柱上,可上、下调整其位置,主轴箱5装在横梁上,工作台1直接支承在床身的导轨上。镗孔坐标位置由主轴箱沿横梁导轨移动和工作台沿床身导轨移动来确定。

立式双柱坐标镗床的主轴箱悬伸距离小,另外床身和工作台之间层次少,承载能力强。而且装在龙门框架上,容易保证机床刚度,因此,一般为大、中型机床。由于主轴垂直于工作台面,适用于加工水平尺寸大于高度尺寸的零件,以及被加工孔的轴线垂直于工作台的扁平零件,如钻模板,凹模,样板等。

(3)卧式坐标镗床

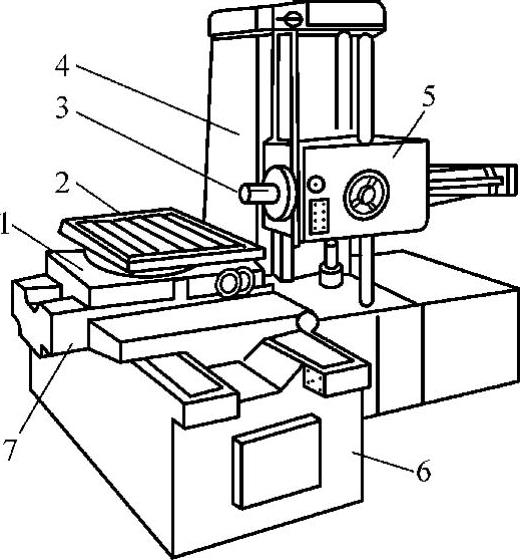

如图6-24所示为卧式坐标镗床外形图。主轴箱5可以沿立柱4上、下调整其位置,主轴3是水平安装的,回转工作台2通过上滑座1、下滑座7与床身6相联系。镗孔位置由下滑座沿床身导轨移动和主轴箱的移动来确定。镗孔时的进给运动可由主轴的轴向移动来完成,也可由上滑座沿着下滑座的移动来完成。

图6-23 立式双柱坐标镗床

1—工作台 2—横梁 3、6—立柱 4—顶梁 5—主轴箱 7—主轴 8—床身

图6-24 卧式坐标镗床

1—上滑座 2—回转工作台 3—主轴 4—立柱 5—主轴箱 6—床身 7—下滑座

该类坐标镗床工作台可精密分度,能在一次安装中完成不同的多个面上的平面孔的加工,且零件的高度不受取制,安装方便,机床具有良好的工艺性能。适用于箱体零件的中批量加工和复杂模具多表面和孔的加工。

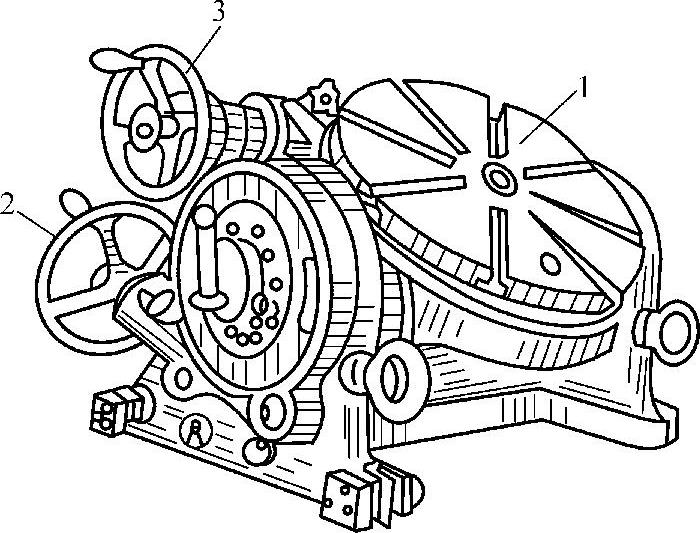

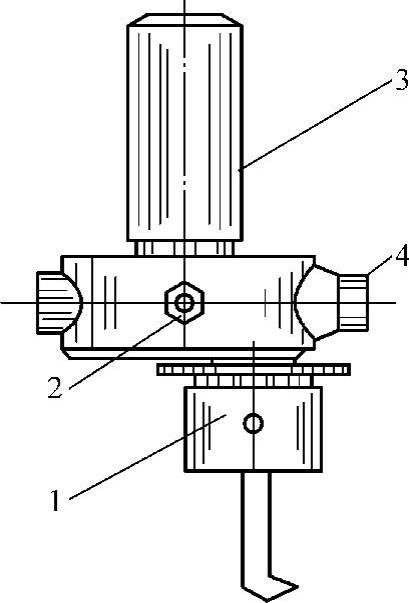

图6-25 可倾工作台

1—水平回转台 2—倾斜手轮 3—回转手轮

2.坐标镗孔的附件

坐标镗孔的主要附件有:可倾工作台、光学中心找正器,各种镗孔夹头等。(https://www.xing528.com)

(1)可倾工作台

如图6-25所示。可倾工作台由水平回转台1、夹具体、水平回转副、垂直回转副等组成。工作时,工件安装在水平回转台上,通过转动回转手轮3可使水平回转台作水平回转,便于加工周向分布孔,转动倾斜手轮2可使转盘发生倾斜,便于加工斜面上的孔。

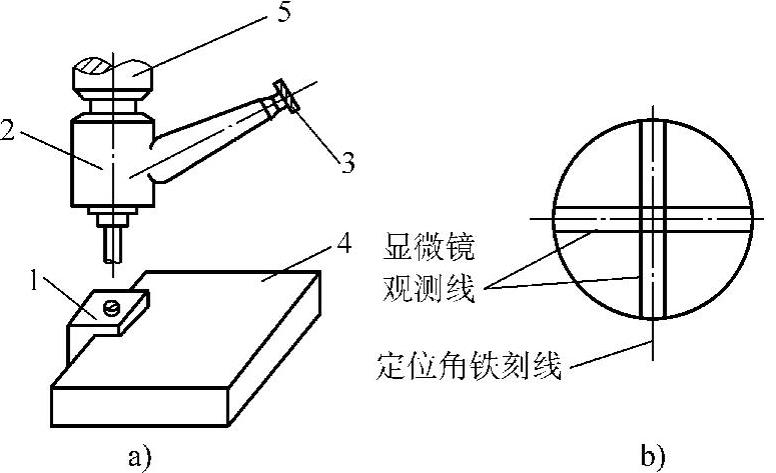

(2)光学中心找正器

如图6-26所示。光学中心找正器由锥尾和光学系统两部分组成,锥尾用于插入机床主轴锥孔,使光学中心找正器轴线与机床主轴轴线重合。光学系统由物镜、反光镜、目镜组成,使目镜中的视场恰为主轴下方的放大景象。为便于找正,在目镜镜片上划有一对相互垂直的细线(图6-26b)。

(3)镗孔夹头

镗孔夹头由锥尾、调节机构、刀夹组成(图6-27),锥尾用于插入机床主轴锥孔,使夹头轴线与机床主轴轴线重合。旋转调节机构的旋钮可调节镗孔孔径,刀夹用于固定刀具。

图6-26 光学中心找正器

a)光学中心找正器 b)目镜上一对相互垂直的细线 1—定位角铁 2—光学中心测定器 3—目镜 4—工件 5—锥尾

图6-27 镗孔夹头

1—刀夹 2—紧固螺钉 3—锥尾 4—调节螺钉

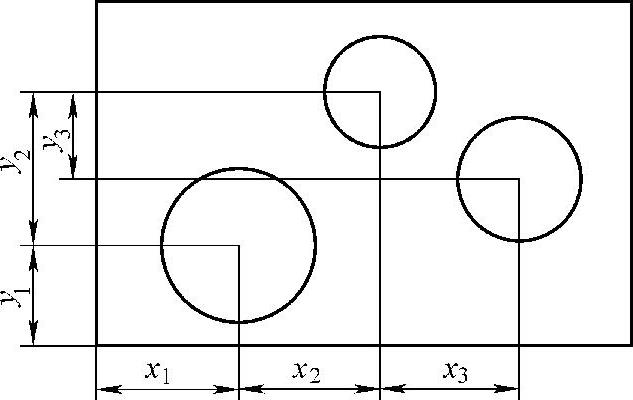

图6-28 工件

3.坐标镗床加工

坐标镗床工作时,是按照直角坐标法或极坐标法来进行孔系加工的。因此,工件加工前在机床上不但要定位,而且要将孔系间的各孔按照基准面转换为直角坐标或极坐标再进行加工。如图6-28所示工件,其定位与坐标转换的基本方法如下。

1)以工件上的划线或以外圆及内孔为定位基准,用定位角铁和光学中心找正器测定位置(图6-26)。然后把工件正确地安装在工作台上。

2)为方便工件在机床上的加工,把零件图上按设计要求标注的孔距尺寸换算成机床加工要求的直角坐标尺寸或极坐标尺寸。

在坐标镗床进行孔加工,其加工方法与被加工孔的孔径尺寸的大小、精度及孔距精度要求等有关。孔加工的主要方法有:钻孔、铰孔和镗孔等。

钻孔与铰孔是机械与模具零件上小孔常用的一种加工的方法。加工时,先将钻头或铰刀在钻夹具上固定,再将钻夹具固定在坐标镗床的主轴锥孔内。铰孔是钻孔、扩孔或半精镗孔之后,用来提高孔的几何形状精度和减小孔的表面粗糙度的精加工方法,适合于加工孔径不大于20mm的孔,铰孔的尺寸精度达IT7,表面粗糙度Ra达0.8~0.2μm,但铰孔不能纠正孔的位置误差,因此,铰孔加工仅适用于孔距精度及位置精度要求不太高(0.03~0.05mm)的场合。

镗孔时,使用镗孔夹头和镗刀,镗孔夹头是坐标镗床的最重要的附件之一,其作用是按被镗孔的孔径的大小精确地调节镗刀刀尖与主轴线间的距离。常用的镗孔夹头的结构如图6-27所示。使用时,将镗孔夹头的锥尾3插入主轴的锥孔内,镗刀装在刀夹1内,旋转调节螺钉4,可调整镗刀的径向位置,以镗削不同直径的孔。调整后用紧固螺钉2将刀夹锁紧。镗孔的加工余量小,镗孔精度高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。