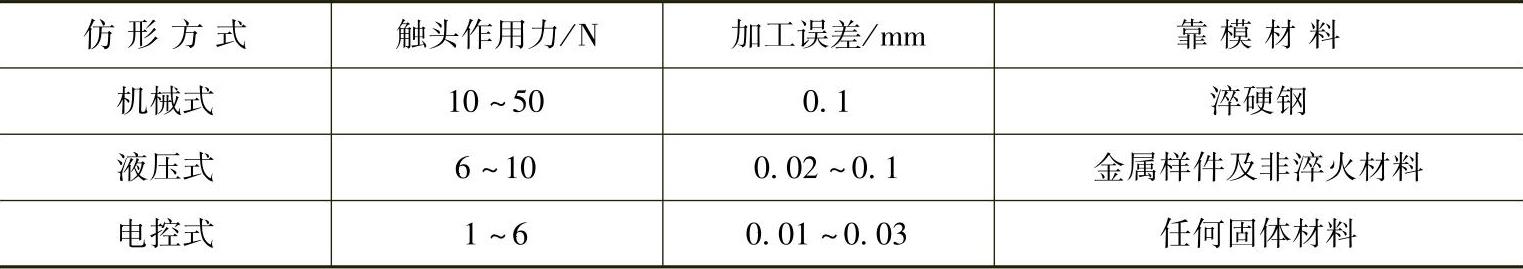

实现仿形加工的方法有多种,根据靠模触头传递信息的形式和机床进给传动控制方式的不同,仿形机构的形式可以分为机械式、液压式、电控式、电液式和光电式等。工业上应用最多的是:机械式、液压式、电控式。

1.机械式仿形

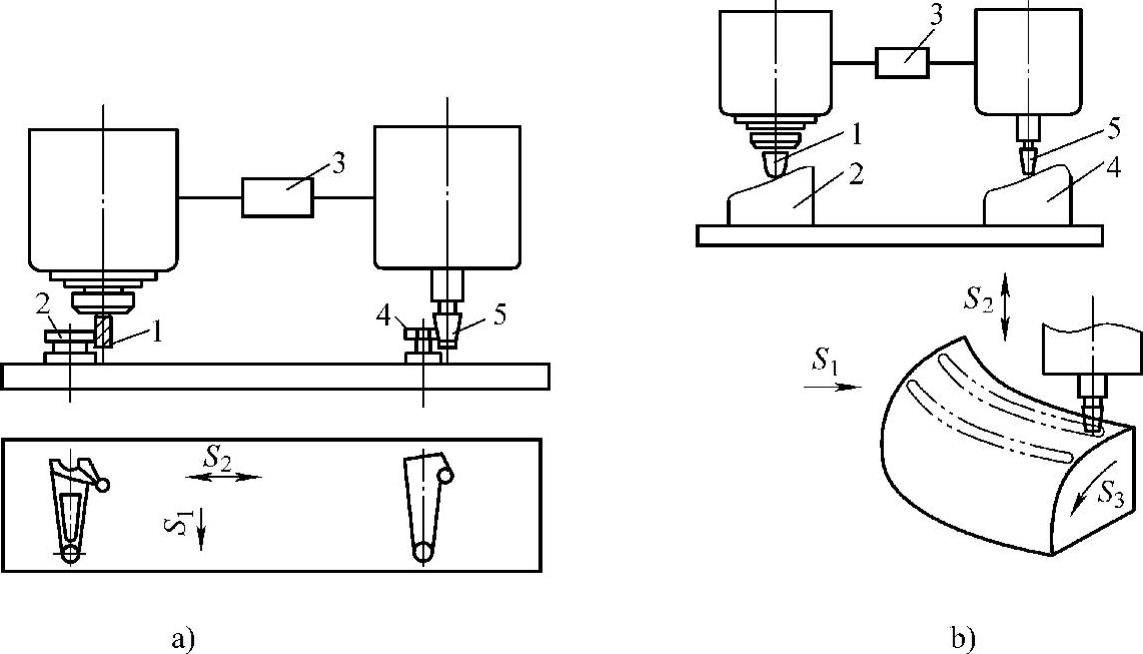

如图6-16所示为机械式仿形铣床的加工原理图。图6-16a所示仿形触头5始终与靠模4的工作表面紧密接触,并沿其工作表面作相对运动,仿形触头与刀具刚性连接,或通过缩放仪及杠杆等连接,这个运动通过信息传递装置3传递给铣刀1,铣刀1对工件2进行加工,从而实现同步仿形加工。要注意的是对于平面轮廓的仿形需要两个方向的进给,S2产生的进给,叫做随动进给运动。图6-16b所示对空间轮廓的仿形,则需要三个方向的进给运动的相互配合,其中S1、S3为主进给运动,S2为随动进给运动。这类机床多数用手动进给或手动与机动相配合进给等多种方式实现仿形。

图6-16 机械式仿形工作原理

a)平面轮廓仿形 b)立体仿形 1—铣刀 2—工件 3—信息传递装置 4—靠模 5—仿形触头

采用机械式仿形机床加工工件时,由于靠模与仿形触头之间有较大的作用力,又有相对运动,因而容易引起两构件工作面的磨损。而且在加工过程中,仿形触头以及起刚性连接的中间装置需要传递很大的力,会产生一定的弹性变形。所以机械式仿形加工的精度较低,不适宜加工精度要求高的零件。

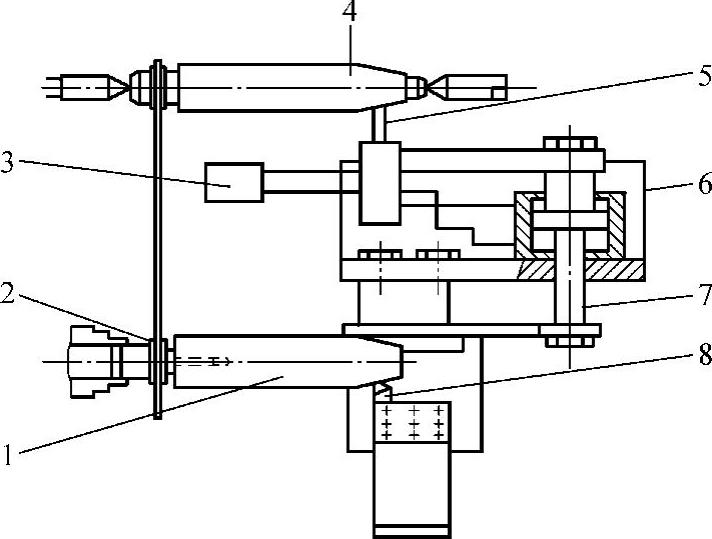

图6-17 液压式仿形车削加工示意图

1—工件 2—链轮 3—液压系统 4—靠模 5—仿形触头 6—托板 7—活塞杆 8—车刀

2.液压式仿形

如图6-17所示为液压式仿形车削加工示意图,液压式仿形是利用液压油作为介质来传递运动信息和动力的。靠模4固定在机床上,液压缸与液压系统安装在托板6上,托板又安装在机床的床鞍上,仿形触头5始终与靠模4的工作型面接触,且与液压系统相连接,活塞杆又与车床中滑板相连。仿形车削加工时,车刀作纵向进给运动,仿形触头沿着靠模型面移动并产生横向运动而使液压系统工作,控制液压缸的进出油以及活塞两边的压力差,推活塞杆移动使中滑板和车刀作相应的横向进给运动,完成仿形车削加工。(https://www.xing528.com)

液压仿形具有结构简单,体积小而输出功率大,工作适应性强,动作灵敏度高等优点。且液压仿形装置没有传动间隙存在,因而其仿形精度要比机械式仿形精度高,一般在0.02~0.1mm。仿形触头压力约为6~10N。

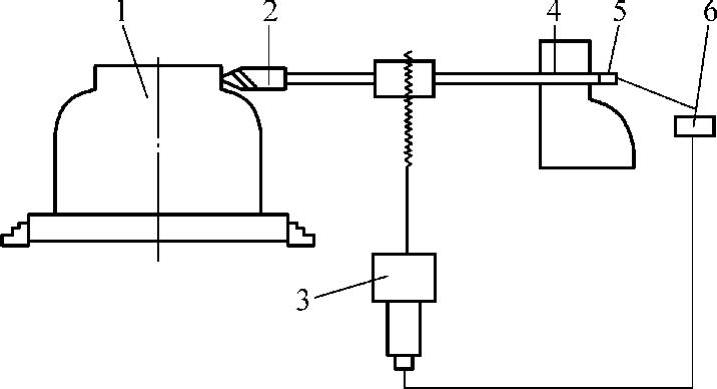

3.电控式仿形

电控式仿形加工是以电信号传递仿形信息,利用伺服系统带动刀具作仿形切削加工运动的。如图6-18所示为电控仿形车削加工示意图。它由靠模4、仿形触头5、电气控制系统3和信号放大系统6等部分组成。车削时,仿形触头5沿靠模4型面移动,产生仿形信号,经信号放大系统6放大后,传递给电气控制系统3,再由电气控制信号控制机械传动带动车刀作仿形进给运动,实现仿形车削加工。

电控式仿形的特点是:系统结构紧凑,传递信号快捷、准确、灵敏度高、仿形触头压力小(1~6N)、易于实现远距离控制,并可用计算机与其构成多工序连续控制的仿形加工系统。电控式仿形的仿形精度可达0.01~0.03mm。

对各种仿形方式在采样(接触)方式、触头作用力、加工误差、靠模材料比较见表6-1。

图6-18 电控式仿形车削加工示意图

1—工件 2—车刀 3—电气控制系统 4—靠模 5—仿形触头 6—信号放大系统

表6-1 各种仿形方式比较表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。