深孔加工是一种难度较大的技术,塑料模中的冷却水道孔、加热器孔及一部分顶杆孔等都属于深孔。一般冷却水道孔的精度要求不高,但要防止偏斜;加热器孔为保证热传导效率,孔径及粗糙度有一定要求,表面粗糙度为Ra=12.5~6.3μm;而顶杆孔则要求较高,孔径一般为IT8级精度。

(1)深孔加工的特点

1)孔深与孔径之比较大,一般≥10,钻杆细长,刚性差,工作时容易产生偏斜和振动,因此,孔的精度及表面质量难以控制。

2)排屑通道长,排屑不畅,若断屑再不好,则可能由于切屑堵塞而导致钻头损坏,孔的加工质量也无法保证。

3)钻头是在近似封闭的状况下工作,而且时间较长,热量多且不易散出,钻头极易磨损。

(2)对深孔钻的要求

1)断屑要好,排屑要通畅。要有平滑的排屑通道,借助于一定压力的切削液的作用促使切屑强制排出。

2)良好的导向装置。除了钻头本身需要有良好的导向装置外,应采取工件回转、钻头只做直线进给运动的工艺方法来防止钻头的偏斜和振动。

3)充分的冷却。切削液在深孔加工的同时起着冷却、润滑、排屑、减振与消声等作用,因此,深孔钻必须具有良好的切削液通道,以加快切削液的流动和冲刷切屑。

(3)深孔加工常用的方法(https://www.xing528.com)

1)中小型模具的孔,常用普通钻头或加长钻头在立钻、摇臂钻床上加工,采用带有冷却孔的麻花钻则更好。加工时应注意及时排屑并进行冷却,进给量要小,防止孔偏斜。生产中还使用大螺旋角加长的麻花钻,该钻头可在铸铁件上加工孔深与孔径比不超过30~40的深孔,也可在钢件上加工较深的孔。

2)中、大型模具的孔一般在摇臂钻床、镗床及深孔钻床上加工,较先进的方法是在加工中心上与其他孔一起加工。

3)过长的低精度孔也可采用划线后从两面对钻的方法加工。

4)对于直径小于20mm且长径比达100∶1(甚至更大)的孔,多采用枪钻加工。它可以一次加工全部孔深,大大简化了加工工艺,且加工精度较高。

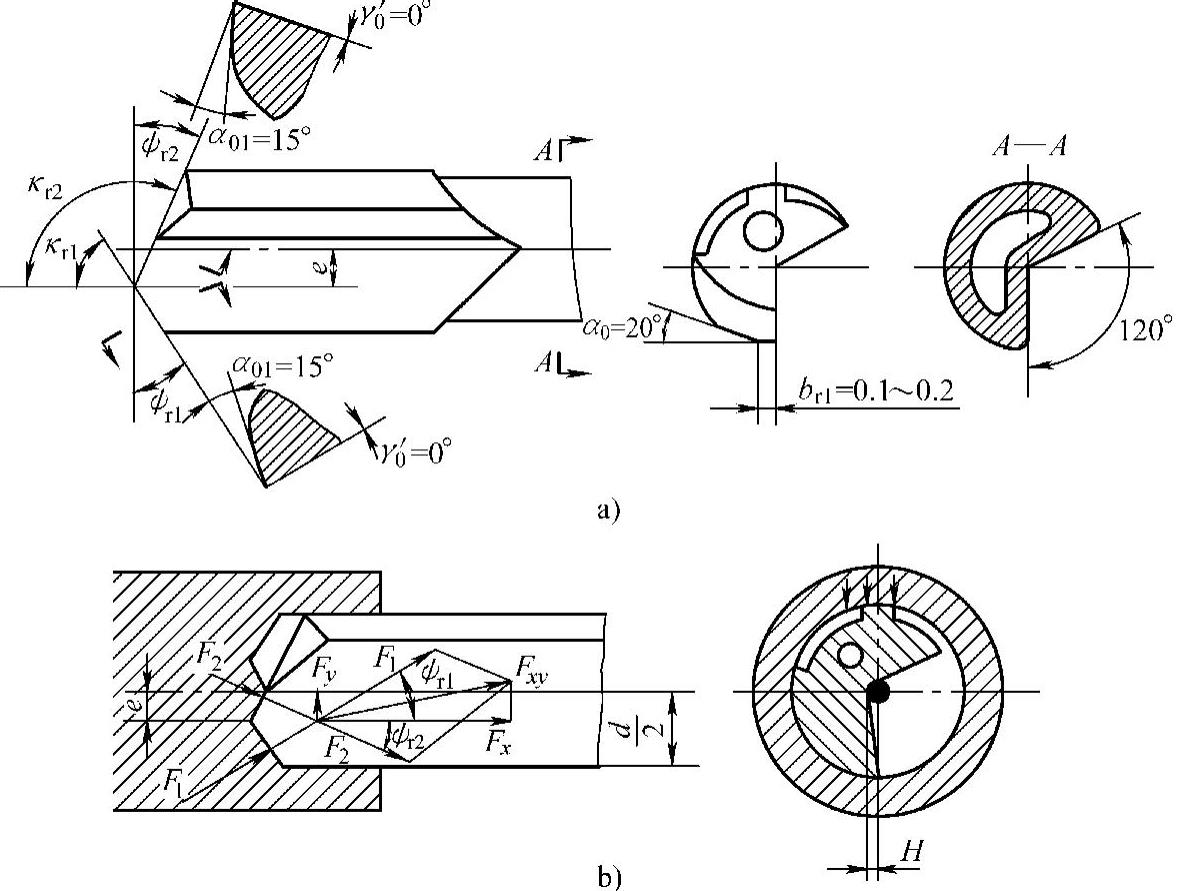

如图5-10所示为枪钻的结构。枪钻为单面刃外排屑深孔钻,最早用于加工枪管,故称枪钻。枪钻的工作部分由高速钢或硬质合金与无缝钢管压制成形的钻杆对焊而成。工作时工件旋转,钻头进给,同时高压切削液由钻杆尾部注入,冷却切削后沿钻杆凹槽将切屑冲刷出来。

枪钻切削部分的主要特点是仅在轴线一侧有切削刃,没有横刃。钻头偏离轴心线的距离e,内刃切出的孔有锥形凸台,有助于钻头的定心导向。合理配置内外刃偏角与钻头偏距,可控制外、内刃切削时产生恰当的径向合力F,与孔壁支撑反力平衡,维持枪钻钻头的平稳性,并使枪钻沿轴线方向前进,这是枪钻特有的性能。同时,枪钻切削时形成一个直径为2H的芯柱,此芯柱也附加起定心导向的作用。

图5-10 枪钻的结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。