铰孔是对中小直径的孔进行半精加工和精加工的一种孔加工方法,也可以用于磨孔或研孔前的预加工,如:模具零件中的销钉孔就是通过铰孔来达到精度要求的。所用工具为铰刀,铰刀的种类见表5-5。由于铰削的加工余量小,参与齿数较多,导向及刚性好,综合了切削和挤光作用,所以,铰削后的孔精度高,一般为:IT6~IT10,细铰甚至可达IT5,表面粗糙度Ra可达1.6~0.4μm。铰刀是定尺寸刀具,适合加工小直径孔,直径大于80mm的孔不适宜铰削。模具制造中常需要铰孔的情况是销钉孔,安装圆形凸模、型芯或顶杆等的孔,以及冲裁模刃口锥孔等。

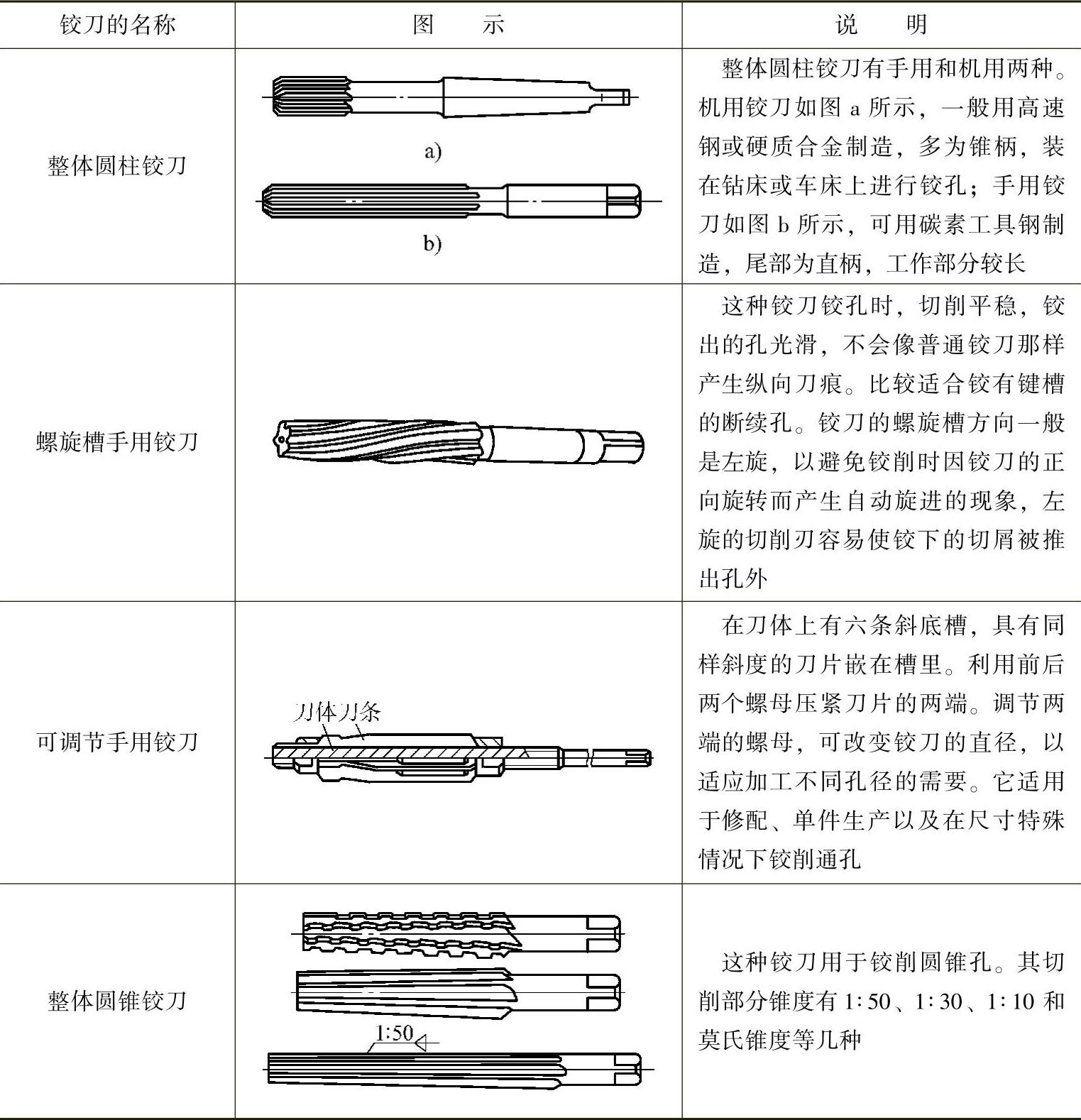

表5-5 铰刀的种类

铰孔加工中一般机铰刀用于车床和钻床上进行铰孔;手铰刀则用绞杠进行铰孔,如图5-5所示。

在铸铁和未热处理的钢工件上铰孔时,使用普通高速钢机铰刀;在经过淬硬的工件上铰孔时,使用标准硬质合金铰刀或硬质合金无刃铰刀,也可将变形的孔用旧铰刀铰孔,然后用铸铁研磨棒研至正确尺寸;在两种硬度不同的材料上铰孔时,应从较硬的材料一面铰入;铰不通孔时,先用标准铰刀铰孔,然后用磨去切削部分的旧铰刀铰孔的底部。

图5-5 手工铰孔

铰孔时应注意以下几个问题。(https://www.xing528.com)

1)铰削余量要适中。余量过大,会因切削热多而导致铰刀直径增大,孔径扩大;余量过小,会留下底孔的刀痕,使表面粗糙度达不到要求。粗铰余量一般为0.15mm~0.35mm,精铰余量一般为0.01mm~0.05mm。

2)铰削时采用较低的切削速度,并且要使用切削液。在钢料上铰孔时,一般用乳化液、硫化油或菜油润滑冷却。在铸铁上铰孔,一般不加切削液,如要求质量较高,可采用煤油。在青铜或铝合金上铰孔,可加菜油或煤油。

3)为防止铰刀轴线与主轴轴线相互偏斜而引起的孔轴线歪斜、孔径扩大等现象,铰刀与主轴之间应采用浮动连接。当采用浮动连接时,铰削不能校正底孔轴线的偏斜,孔的位置精度应由前道工序来保证。

4)机用铰刀不可倒转,以免崩刃。

图5-6 常用的锪钻

a)圆柱形沉孔锪钻 b)锥形锪钻 c)端面锪钻

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。