工序尺寸及公差的计算分为工艺基准与设计基准重合和不重合两种情况。

(1)基准重合时工序尺寸及公差的计算

生产上绝大部分加工面都是基准重合的情况,确定工序尺寸及公差时,由最后一道工序开始向前推算,计算步骤如下。

1)查表或凭经验估计确定毛坯总余量和工序余量。

2)求出工序基本尺寸。从设计尺寸开始,一直倒着推算到毛坯尺寸。

3)确定工序尺寸公差。最终工序尺寸及公差等于设计尺寸及公差,其余工序尺寸公差按经济精度确定,见表2-4~表2-6。

4)标注工序尺寸及偏差。最后一道工序尺寸的公差按设计尺寸标注,其余工序尺寸公差按“人体原则”标注,毛坯尺寸公差按对称偏差标注。

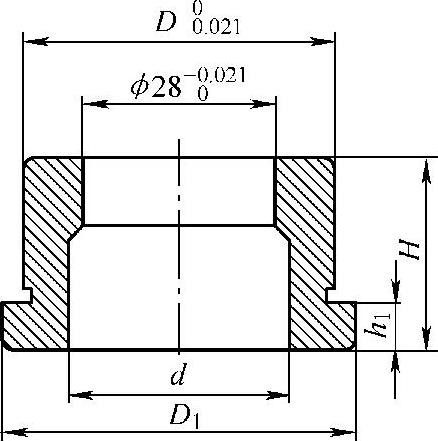

例2.1:如图2-7所示圆凹模上ϕ28+00.021mm的孔,经粗车—半精车—精车—热处理—磨孔达到设计要求,淬火硬度为58~62HRC,Ra=0.8μm。试确定各工序尺寸及偏差。

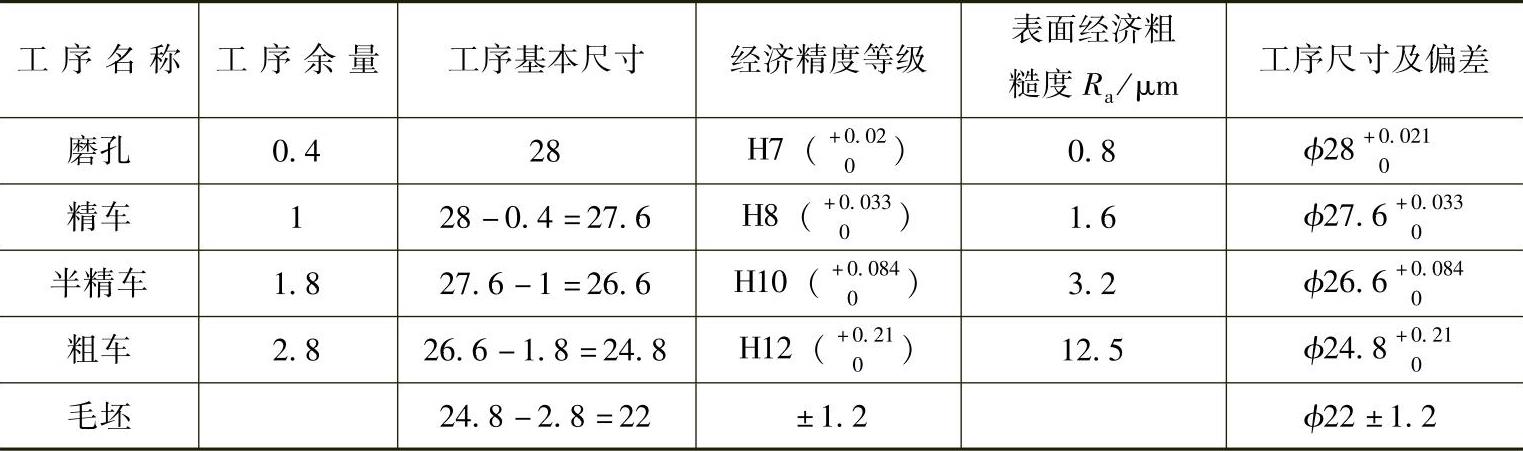

解:通过查表或凭经验确定毛坯总余量、公差、工序余量,以及经济精度等级和表面经济粗糙度,然后计算工序基本尺寸。各项结果见表2-7。

图2-7 圆凹模

表2-7 工序尺寸及偏差的计算 (单位:mm)

(2)基准不重合时工序尺寸及公差的计算

当工艺基准与设计基准不重合时,确定各工序尺寸及公差必须运用工艺尺寸链原理来解决。

在零件加工过程中,由相互联系的一组尺寸所形成的尺寸封闭图形称为工艺尺寸链。直接通过调刀得到的,称为组成环。间接得到的,称为封闭环。若某组成环尺寸变化时引起封闭环作同向变化,则该组成环称为增环,反之称为减环。(https://www.xing528.com)

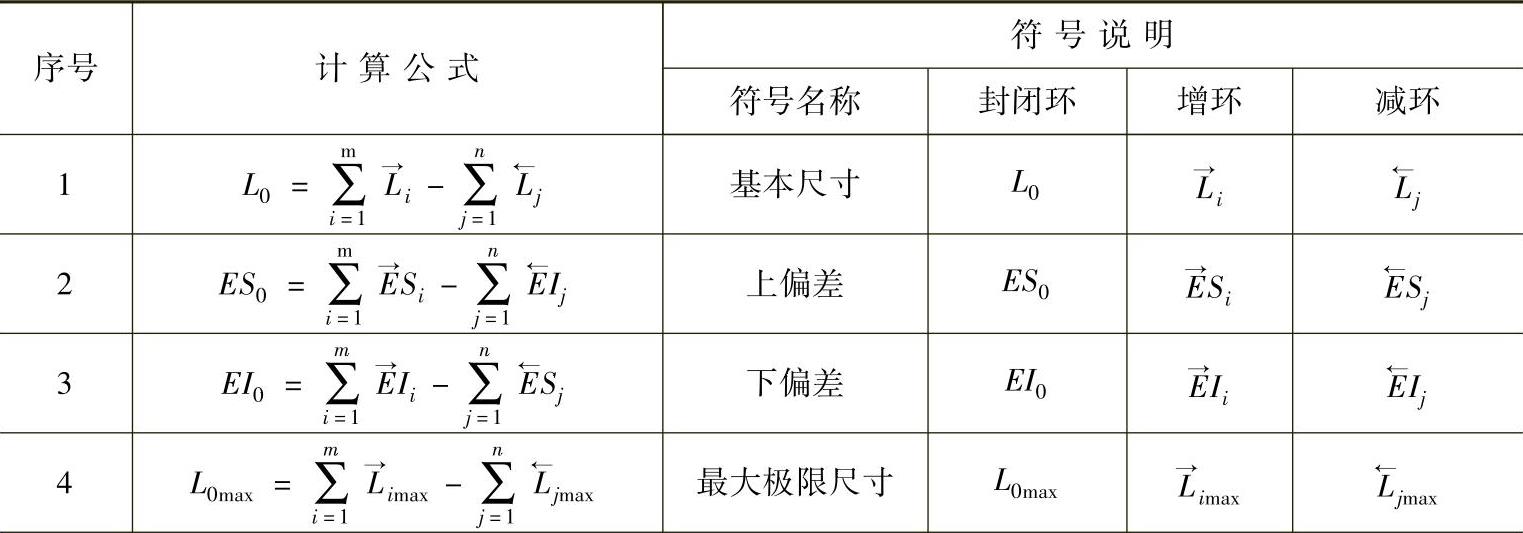

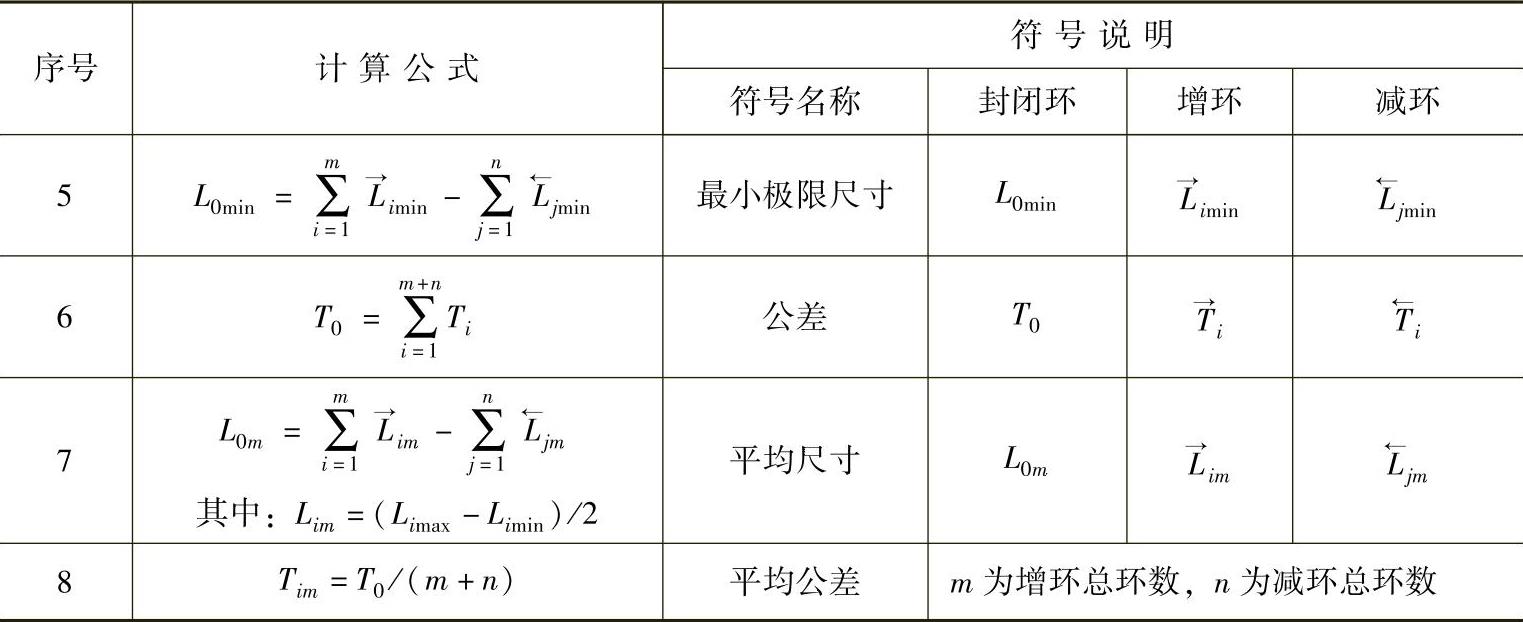

工艺尺寸链的计算公式与符号说明见表2-8。

表2-8 工艺尺寸链的计算公式与符号说明

(续)

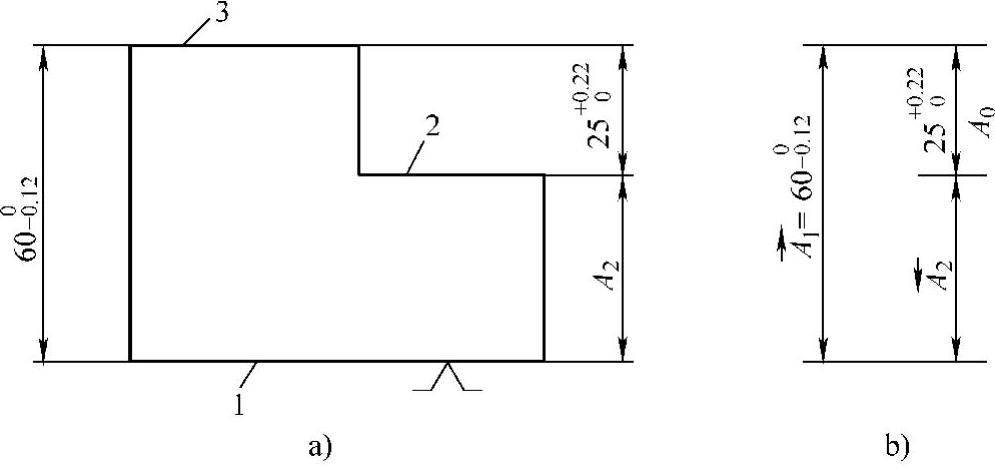

例2.2:如图2-8a所示零件,尺寸600-0.12mm已经保证,现以面1定位精铣面2,试计算工序尺寸A2。

解:由图2-8a可知,面2的设计尺寸25+00.22mm的设计基准为上平面3,而定位基准为底面1,基准不重合。当以面1定位加工面2时,将按工序尺寸A2进行加工,而设计尺寸25+00.22mm是本工序间接保证的尺寸,为封闭环。其尺寸链如图2-8b所示,其中A1为增环,A2为减环。尺寸A2的计算如下。

由表2-8中的公式1求基本尺寸:25=60-A2,则A2=35mm。

由表2-8中的公式3求上偏差:0=-0.12-ES2,则ES2=-0.12mm

由表2-8中的公式2求下偏差:+0.22=0-EI2,则EI2=-0.22mm

最终求得工序尺寸A2=35-0.12-0.22。

通过分析以上计算结果可以发现,由于基准不重合而进行尺寸换算,明显提高了对加工的要求。如果能按原设计尺寸25+0.220mm进行加工,其公差值为0.22mm,换算后的加工尺寸A2=35-0.12-0.22mm,公差为0.10mm,减小了0.12mm,此值恰是另一组成环的公差值。

图2-8 基准不重合时工序尺寸计算

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。