设计基准已由零件图给定,而定位基准可以有多种不同的方案。一般在第一道工序中只能选用毛坯表面来定位,在以后的工序中可以采用已经加工过的表面来定位。有时可能遇到这样的情况:工件上没有能作为定位基准用的恰当表面,此时就必须在工件上专门设置或加工出定位的基准面,称为辅助基准。辅助基准在零件工作中一般并无用途,完全是为了工艺上的需要,加工完毕后可以去掉。

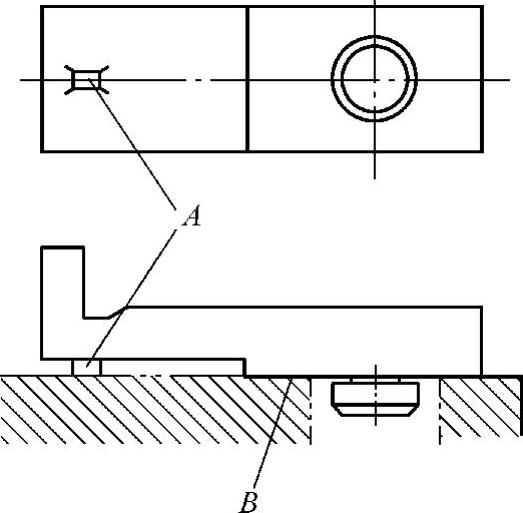

如图2-3所示车床小刀架,A为工艺凸台,主要是为了加工时定位稳定可靠。工艺凸台A的定位面应和定位面B同时加工出来。

选择定位基准时,要从保证工件加工精度的要求出发,应先选择精基准,再选择粗基准。

(1)粗基准的选择

在起始工序中,毛坯工件定位只能选择未经加工的毛坯表面,这种定位表面称为粗基准。粗基准的选择主要是为后续工序提供必要的定位基面。具体选择时应考虑下列原则。

图2-3 车床小刀架

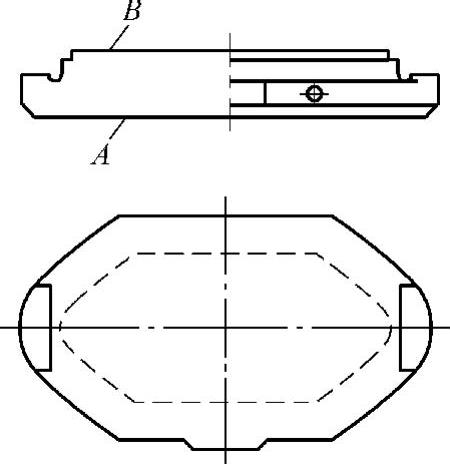

1)如果工件要求首先保证某重要表面的加工余量均匀,则应选择该表面为粗基准。如图2-4所示,冷冲模下模座的上表面是模具中其他零件的装配基准面,为保证该表面有足够且均匀的加工余量,应先以该表面为粗基准加工下表面,然后再以下表面为精基准加工上表面。

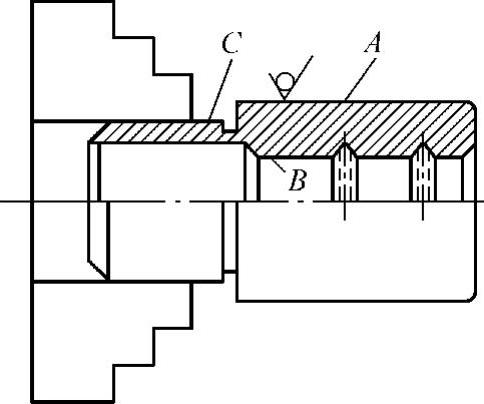

2)如果工件要求首先保证不加工表面与加工表面之间的位置要求,则应选择不加工表面为粗基准。如图2-5所示的模具中导套的外圆柱面A通常不加工,但在加工内孔时应保证其壁厚均匀,所以在找正装夹时应选择外圆柱面A为粗基准。如果零件上有多个不加工表面,且与各自相关的加工表面均有位置要求时,应选择其中位置精度要求较高的不加工表面作为粗基准,以达到壁厚均匀、外形对称等要求。

图2-4 冷冲模下模座

图2-5 模具导套

3)对于具有较多加工表面的工件,应按合理分配各加工表面的加工余量为原则进行粗基准的选择,选择毛坯上加工余量最小的表面,或选择工件上加工面积较大、形状比较复杂、加工劳动量较大的表面。(https://www.xing528.com)

4)在同一尺寸方向上,粗基准只能使用一次,否则因重复使用所产生的定位误差,会引起相应加工表面间出现较大的位置误差。

5)选作粗基准的表面应尽可能光洁,不能有飞边、浇口、冒口或其他缺陷,以便使定位准确、稳定,夹紧方便、可靠。

(2)精基准的选择

在最终工序和中间工序,应采用已加工表面进行定位,这种定位基面称为精基准。选择精基准时,主要应考虑保证加工精度,其选择原则如下。

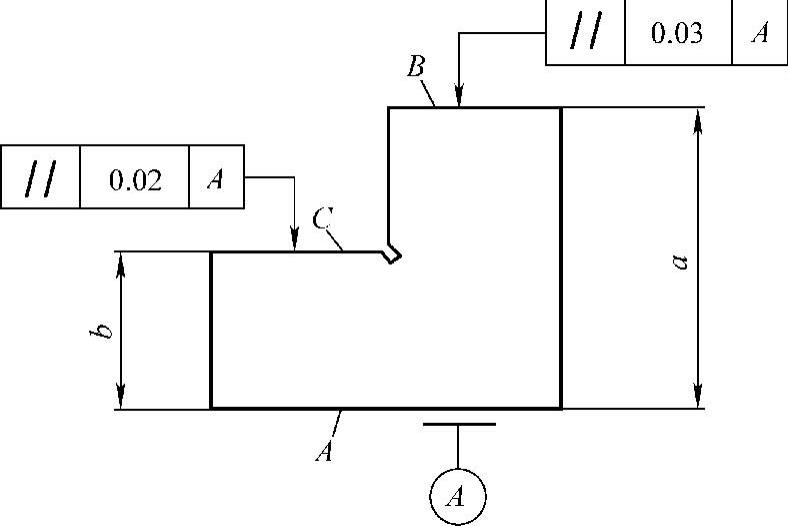

1)基准重合原则。即选用设计基准作为定位基准,避免定位基准与设计基准不重合而引起的基准不重合误差。基准重合的情况能使本工序允许出现的误差加大,从而使加工更容易达到精度要求,经济性更好。如图2-6所示,当加工B、C表面时,从基准重合原则出发,应选择设计基准表面A为定位基准。

图2-6 基准重合工件示例

2)基准统一原则。应采用同一组基准定位加工零件上尽可能多的表面,这就是基准统一原则。这样做可以简化工艺规程的制定工作,减少夹具设计、制造的工作量和工作成本,并缩短生产准备周期。由于减少了基准转换,便于保证各加工表面的相互位置精度。例如:导柱加工时,采用两中心孔定位加工各外圆表面,就符合基准统一原则。

3)自为基准原则。某些要求加工余量小而均匀的精加工工序,选择加工表面本身作为定位基准,称为自为基准原则。例如:用浮动镗刀镗导柱或导套安装孔,以及珩磨孔、拉孔、无心磨外圆等都是自为基准的实例。

4)互为基准原则。当对工件上两个相互位置精度要求很高的表面进行加工时,需要用两个表面互相作为基准,反复进行加工,以保证位置精度要求。例如:要保证精密齿轮的齿圈跳动精度,就可以在齿面淬硬后先以齿面定位磨内孔,再以内孔定位磨齿面,从而保证位置精度。

5)便于装夹原则。所选择的精基准应保证工件安装可靠,夹具设计简单、操作方便。

无论是精基准还是粗基准的选择,上述原则中每一项都只能说明一个方面的问题,实际应用时往往会出现相互矛盾的情况,这就需要全面考虑,灵活运用,保证重点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。