Step1.在装配件中打开刚创建的机箱主板支撑架零件(MAINBOARD_SUPPORT.PRT)。在模型树中选择 ,然后右击,在系统弹出的快捷菜单中选择

,然后右击,在系统弹出的快捷菜单中选择 命令。

命令。

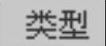

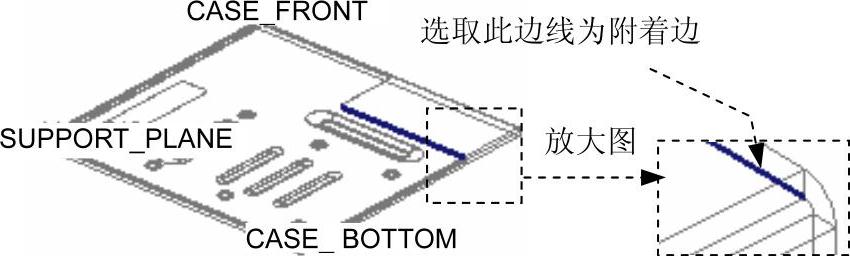

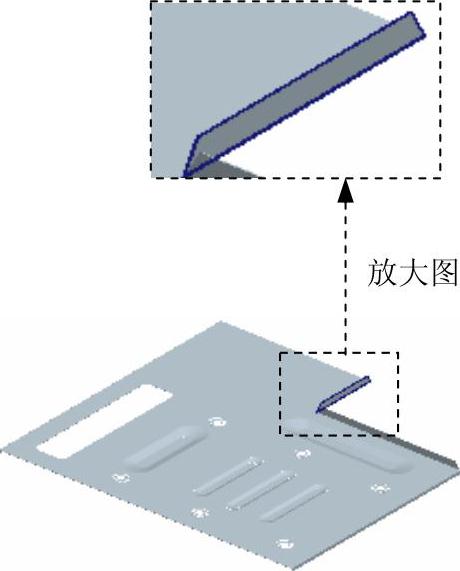

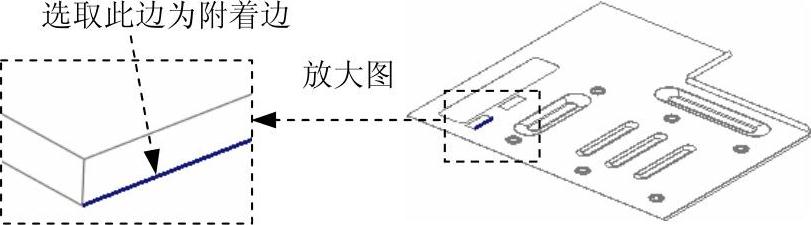

Step2.创建图18.10.35所示的平整特征1。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

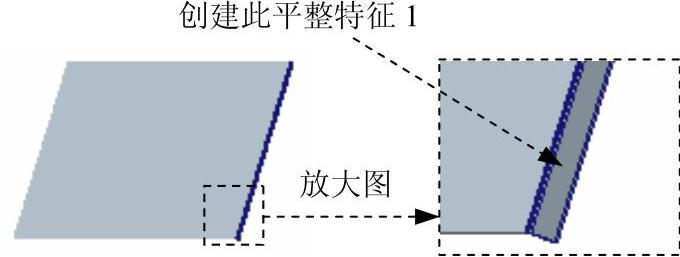

区域中的“平整”按钮 ,选取图18.10.36所示的模型边线为附着边;平整壁的形状类型为

,选取图18.10.36所示的模型边线为附着边;平整壁的形状类型为 ,折弯角度值为90.0。单击

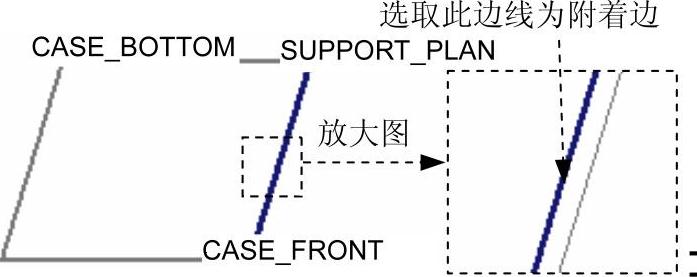

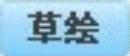

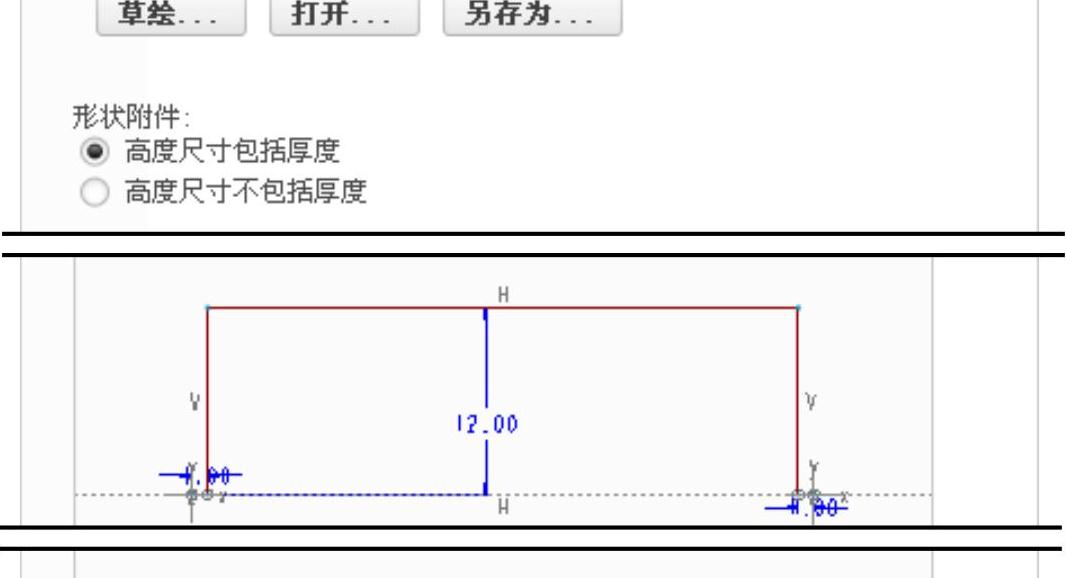

,折弯角度值为90.0。单击 选项卡,在系统弹出的界面中依次设置草图内的尺寸值为0、30.0、5.0、30.0、0(图18.10.37);然后单击

选项卡,在系统弹出的界面中依次设置草图内的尺寸值为0、30.0、5.0、30.0、0(图18.10.37);然后单击 选项卡,在系统弹出的界面中

选项卡,在系统弹出的界面中 下拉列表框中选择

下拉列表框中选择 选项;确认

选项;确认 按钮被按下,并在其后的文本框中输入折弯半径值0.2,折弯半径所在侧为

按钮被按下,并在其后的文本框中输入折弯半径值0.2,折弯半径所在侧为 。

。

图18.10.35 平整特征1

图18.10.36 定义附着边

图18.10.37 设置形状参数

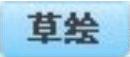

Step3.创建图18.10.38所示的平整特征2,详细操作过程参见上一步。

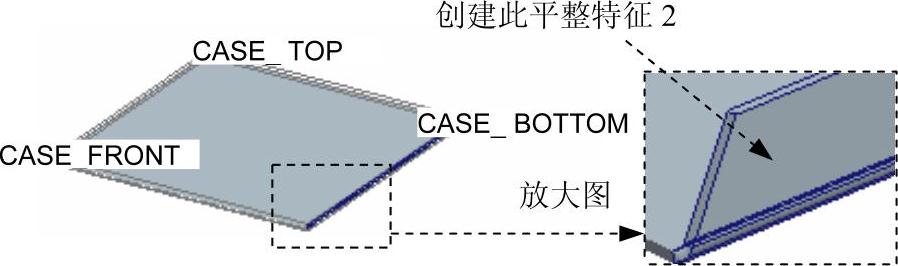

Step4.创建图18.10.39所示的钣金拉伸切削特征1。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

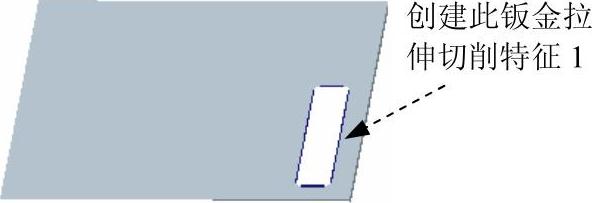

按钮和 按钮被按下;选取图18.10.40所示的模型表面为草绘平面,基准平面CASE_TOP为参考平面,方向为

按钮被按下;选取图18.10.40所示的模型表面为草绘平面,基准平面CASE_TOP为参考平面,方向为 ;单击

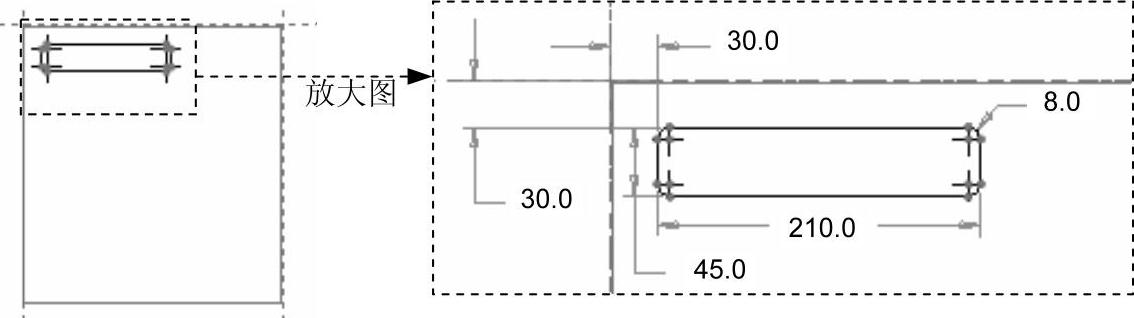

;单击 按钮,绘制图18.10.41所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图18.10.41所示的截面草图;在操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 (移除垂直于驱动曲面的材料)。

(移除垂直于驱动曲面的材料)。

图18.10.38 平整特征2

图18.10.39 拉伸切削特征1

图18.10.40 草绘平面

图18.10.41 截面草图

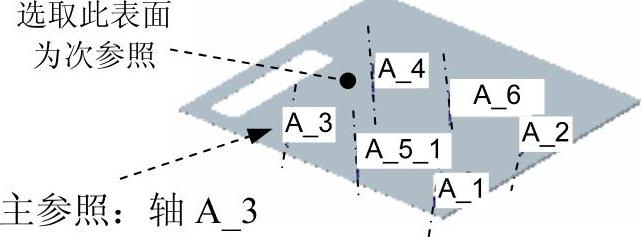

Step5.创建图18.10.42所示的孔特征1。选择 功能选项卡

功能选项卡 节点下的

节点下的 命令,孔的类型为

命令,孔的类型为 (简单孔);选取图18.10.43所示的轴A_3为主参考,系统自动将放置类型添加为“同轴”;按住Ctrl键,选取图18.10.43所示的模型表面为次参考;孔的直径为10.0,深度类型为

(简单孔);选取图18.10.43所示的轴A_3为主参考,系统自动将放置类型添加为“同轴”;按住Ctrl键,选取图18.10.43所示的模型表面为次参考;孔的直径为10.0,深度类型为 (穿透)。

(穿透)。

注意:若无法生成孔特征,可在选取次参考后在“放置”界面中单击 按钮。

按钮。

图18.10.42 孔特征1

图18.10.43 选取参照

Step6.创建图18.10.44所示的孔特征2。选取图18.10.43所示的轴A_4为主参考,选取图18.10.43所示的模型表面为次参考;详细操作过程参见Step5。

Step7.创建图18.10.45所示的孔特征3。选取图18.10.43所示的轴A_1为主参考,选取图18.10.43所示的模型表面为次参考;详细操作过程参见Step5。

Step8.创建图18.10.46所示的孔特征4。选取图18.10.43所示的轴A_2为主参考,选取图18.10.43所示的模型表面为次参考;详细操作过程参见Step5。

Step9.创建图18.10.47所示的孔特征5。选取图18.10.43所示的轴A_5为主参考,选取图18.10.43所示的模型表面为次参考;详细操作过程参见Step5。

图18.10.44 孔特征2

图18.10.45 孔特征3

图18.10.46 孔特征4

图18.10.47 孔特征5

Step10.创建图18.10.48所示的孔特征6。选取图18.10.43所示的轴A_6为主参考,选取图18.10.43所示的模型表面为次参考;详细操作过程参见Step5。

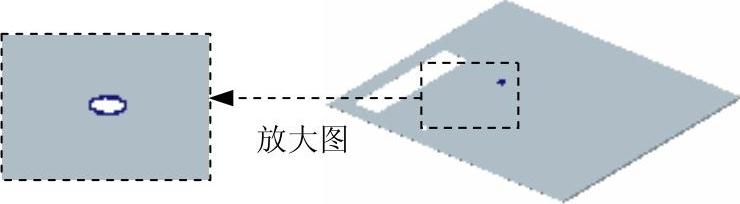

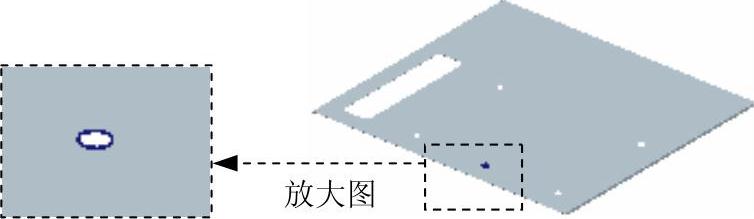

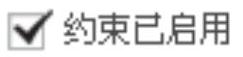

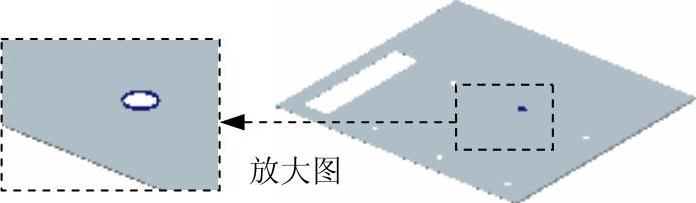

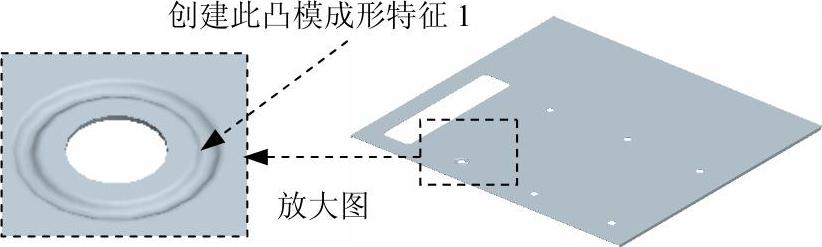

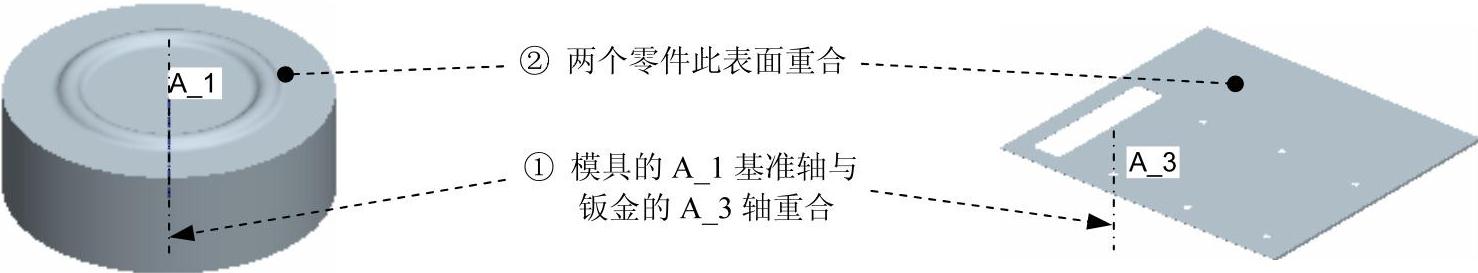

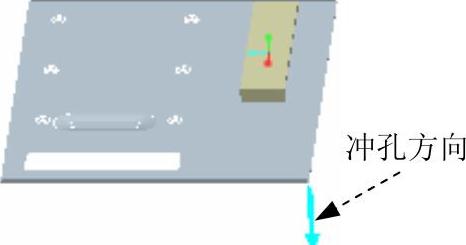

Step11.创建图18.10.49所示的凸模成形特征1。单击 功能选项卡

功能选项卡 区域

区域 节点下的

节点下的 按钮;在系统弹出的操控板中单击

按钮;在系统弹出的操控板中单击 按钮,系统弹出“打开”对话框,选择sm_computer_case_05.prt文件作为成形模具;在操控板中单击

按钮,系统弹出“打开”对话框,选择sm_computer_case_05.prt文件作为成形模具;在操控板中单击 选项卡,在系统弹出的界面中选中

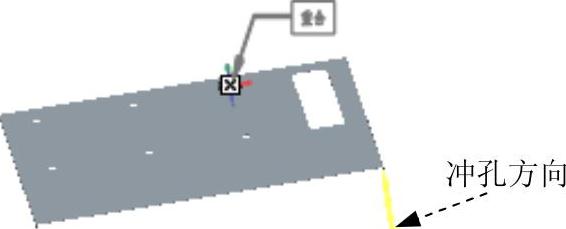

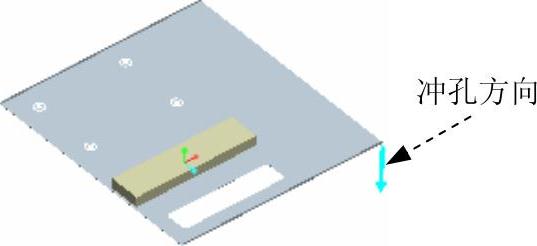

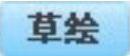

选项卡,在系统弹出的界面中选中 复选框,并添加图18.10.50所示的两组位置约束;选取图18.10.51所示的方向为冲孔方向。

复选框,并添加图18.10.50所示的两组位置约束;选取图18.10.51所示的方向为冲孔方向。

说明:此处可能不显示孔特征,当读者在做到后面拉伸特征时,孔特征会自动显示出来。

图18.10.48 孔特征6

图18.10.49 凸模成形特征1

图18.10.50 定义成形模具的放置

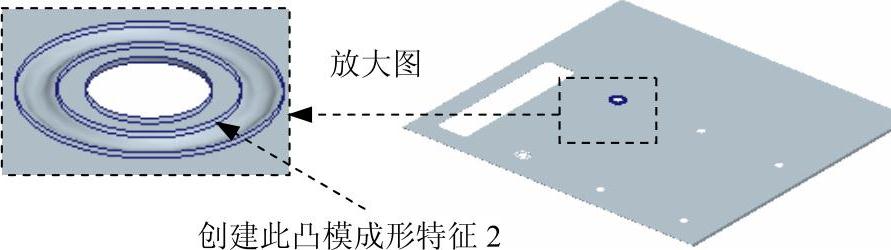

Step12.创建图18.10.52所示的凸模成形特征2,详细操作过程参见Step11。

图18.10.51 定义冲孔方向

图18.10.52 凸模成形特征2

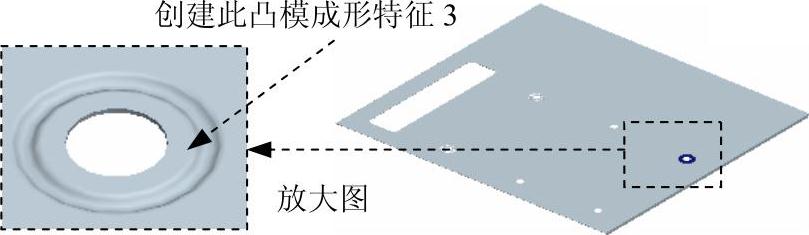

Step13.创建图18.10.53所示的凸模成形特征3,详细操作过程参见Step11。

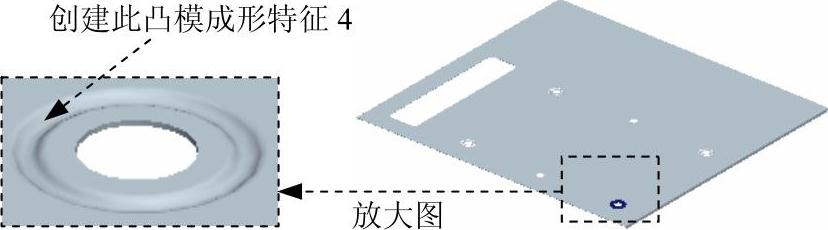

Step14.创建图18.10.54所示的凸模成形特征4,详细操作过程参见Step11。

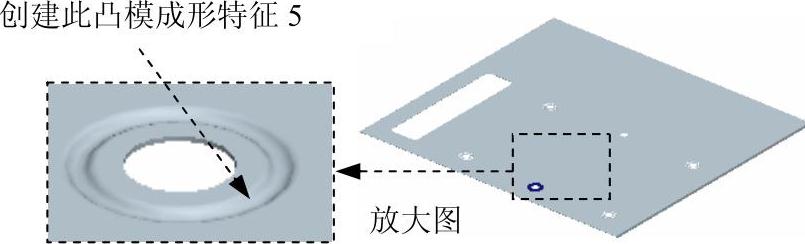

Step15.创建图18.10.55所示的凸模成形特征5,详细操作过程参见Step11。

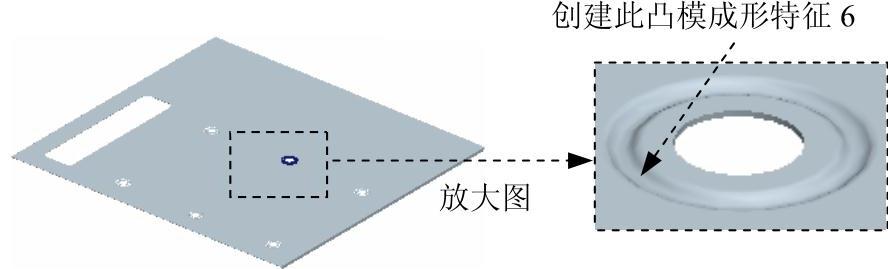

Step16.创建图18.10.56所示的凸模成形特征6,详细操作过程参见Step11。

图18.10.53 凸模成形特征3

图18.10.54 凸模成形特征4

图18.10.55 凸模成形特征5

图18.10.56 凸模成形特征6

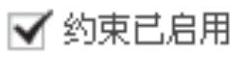

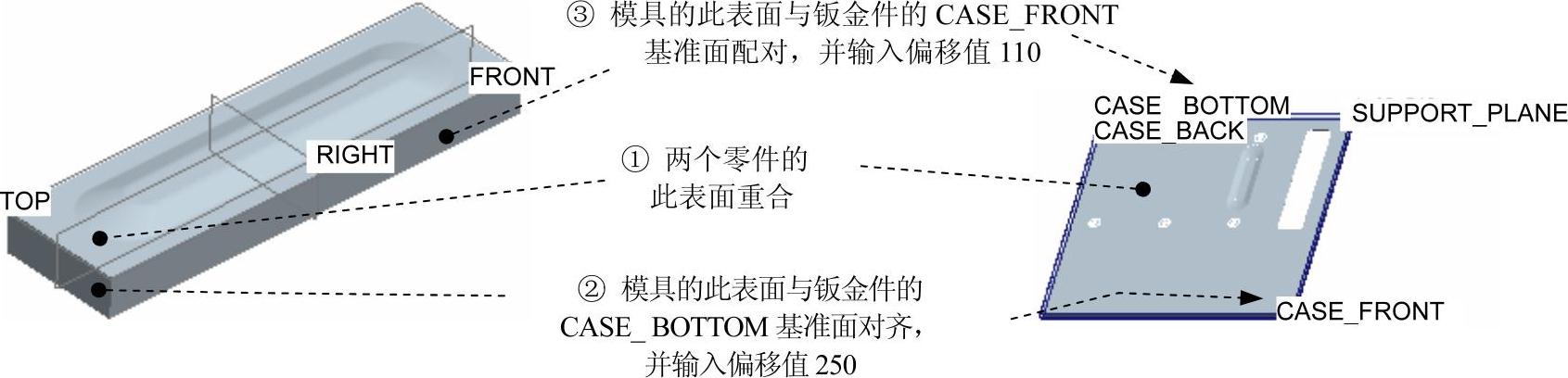

Step17.创建图18.10.57所示的凸模成形特征7。单击 功能选项卡

功能选项卡 区域

区域 节点下的

节点下的 按钮;在系统弹出的操控板中单击

按钮;在系统弹出的操控板中单击 按钮,系统弹出“打开”对话框,选择sm_computer_case_06.prt文件作为成形模具;在操控板中单击

按钮,系统弹出“打开”对话框,选择sm_computer_case_06.prt文件作为成形模具;在操控板中单击 选项卡,在系统弹出的界面中选中

选项卡,在系统弹出的界面中选中 复选框,并添加图18.10.58所示的三组位置约束;选取图18.10.59所示的方向为冲孔方向。

复选框,并添加图18.10.58所示的三组位置约束;选取图18.10.59所示的方向为冲孔方向。

图18.10.57 凸模成形特征7

图18.10.58 定义成形模具的放置

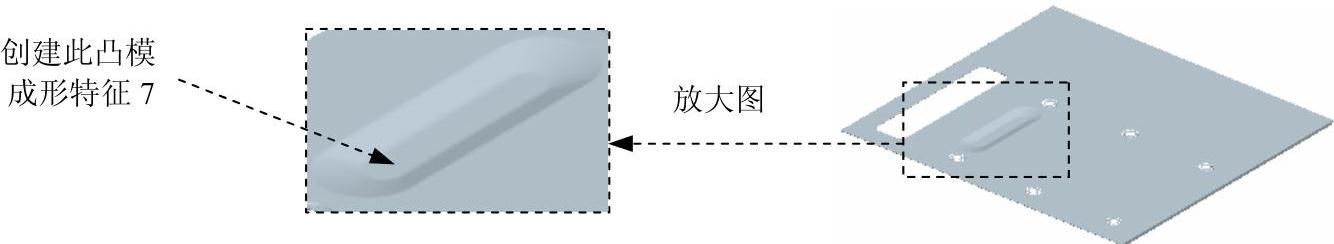

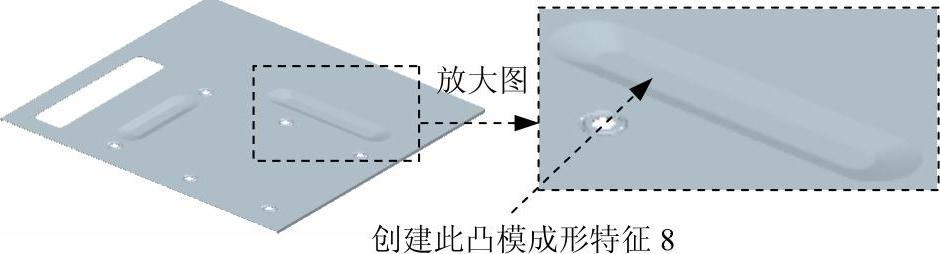

Step18.创建图18.10.60所示的凸模成形特征8。单击 功能选项卡

功能选项卡 区域

区域 节点下的

节点下的 按钮;在系统弹出的操控板中单击

按钮;在系统弹出的操控板中单击 按钮,系统弹出“打开”对话框,选择sm_computer_case_07.prt文件作为成形模具;在操控板中单击

按钮,系统弹出“打开”对话框,选择sm_computer_case_07.prt文件作为成形模具;在操控板中单击 选项卡,在系统弹出的界面中选中

选项卡,在系统弹出的界面中选中 复选框,并添加图18.10.61所示的三组位置约束;选取图18.10.62所示的方向为冲孔方向。

复选框,并添加图18.10.61所示的三组位置约束;选取图18.10.62所示的方向为冲孔方向。

图18.10.59 选取冲孔方向

图18.10.60 凸模成形特征8

图18.10.61 定义成形模具的放置

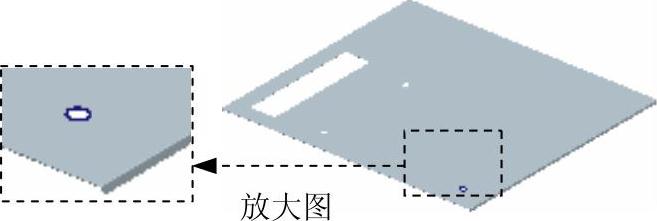

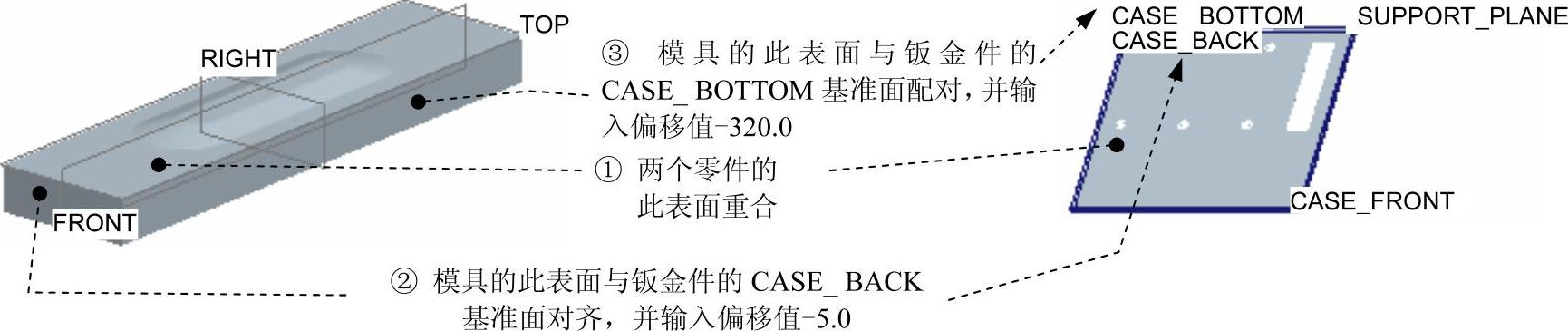

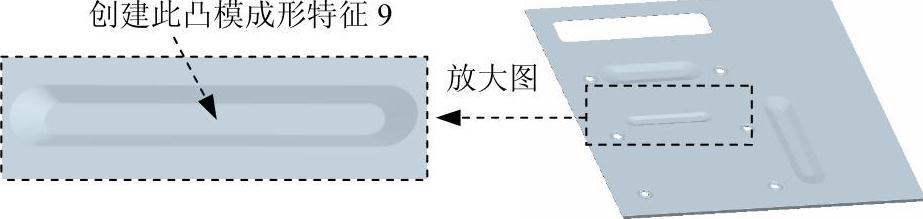

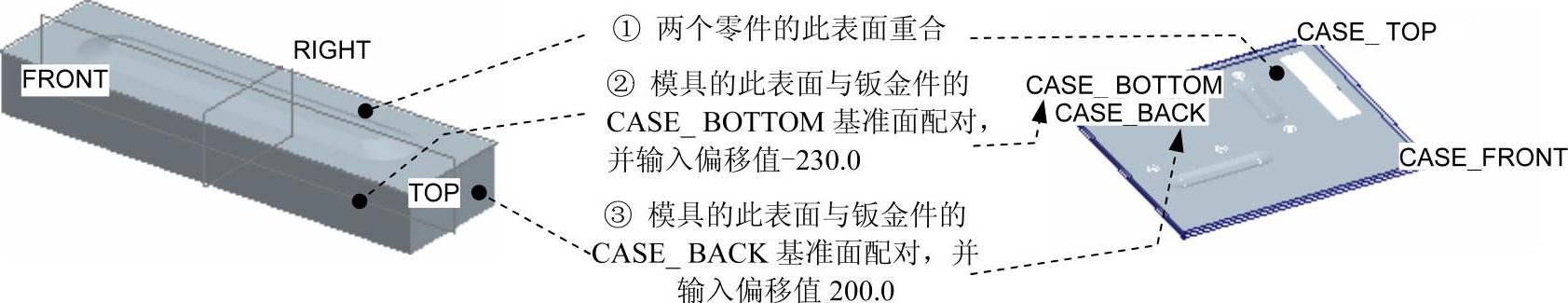

Step19.创建图18.10.63所示的凸模成形特征9。单击 功能选项卡

功能选项卡 区域

区域 节点下的

节点下的 按钮;在系统弹出的操控板中单击

按钮;在系统弹出的操控板中单击 按钮,系统弹出“打开”对话框,选择sm_computer_case_08.prt文件作为成形模具;在操控板中单击

按钮,系统弹出“打开”对话框,选择sm_computer_case_08.prt文件作为成形模具;在操控板中单击 选项卡,在系统弹出的界面中选中

选项卡,在系统弹出的界面中选中 复选框,并添加图18.10.64所示的三组位置约束;选取图18.10.65所示的方向为冲孔方向。

复选框,并添加图18.10.64所示的三组位置约束;选取图18.10.65所示的方向为冲孔方向。

图18.10.62 选取冲孔方向

图18.10.63 凸模成形特征9

图18.10.64 定义成形模具的放置

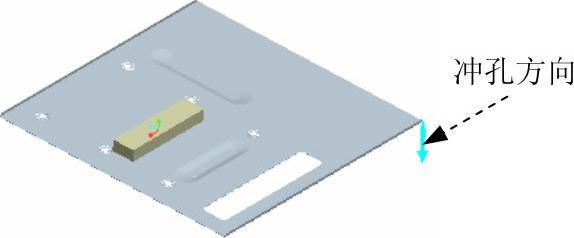

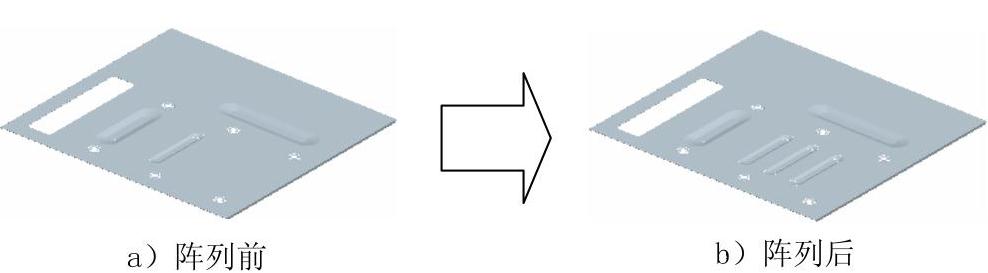

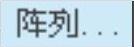

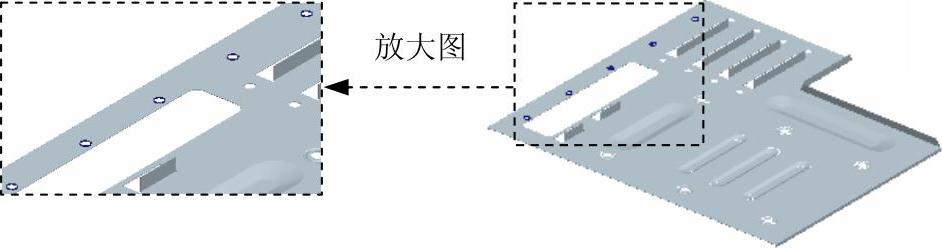

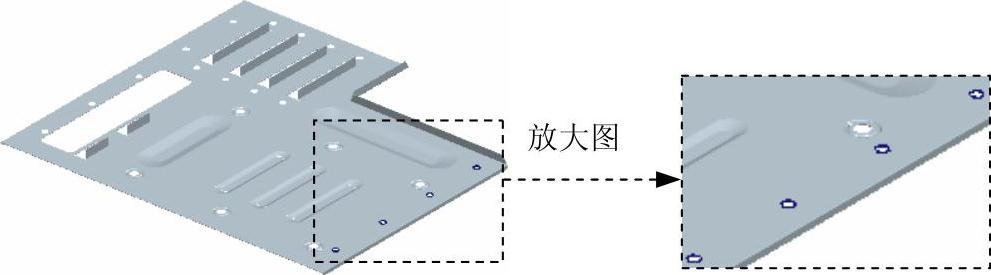

Step20.创建图18.10.66所示的阵列特征1。在模型树中选择上一步创建的凸模成形特征,右击,从系统弹出的快捷菜单中选择 命令,阵列方式的类型为

命令,阵列方式的类型为 ;第一方向阵列引导尺寸为230.0(图18.10.67);阵列个数为3,尺寸增量值为-50.0。

;第一方向阵列引导尺寸为230.0(图18.10.67);阵列个数为3,尺寸增量值为-50.0。

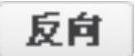

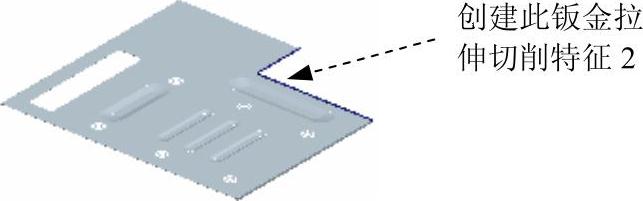

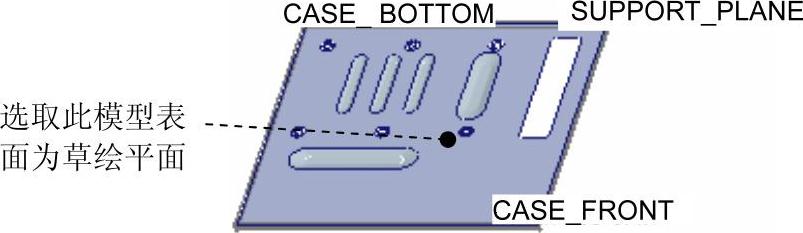

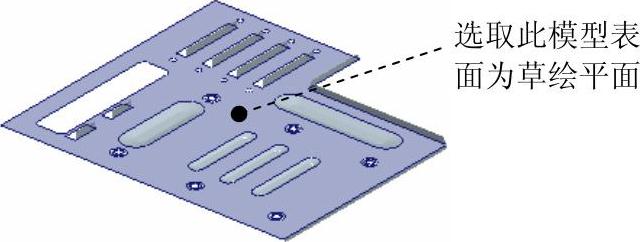

Step21.创建图18.10.68所示的钣金拉伸切削特征2。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取图18.10.69所示的模型表面为草绘平面,基准平面CASE_TOP为参考平面,方向为

按钮被按下;选取图18.10.69所示的模型表面为草绘平面,基准平面CASE_TOP为参考平面,方向为 ;单击

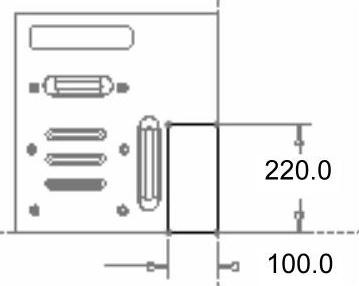

;单击 按钮,绘制图18.10.70所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图18.10.70所示的截面草图;在操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 。

。

(https://www.xing528.com)

(https://www.xing528.com)

图18.10.65 选取冲孔方向

图18.10.66 阵列特征1

图18.10.67 阵列引导尺寸

图18.10.68 拉伸切削特征2

图18.10.69 草绘平面

图18.10.70 截面草图

说明:若通过一次拉伸不能完全切除,可在次通过拉伸命令来进行切削。

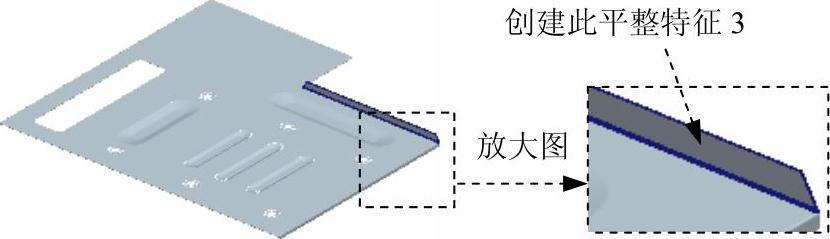

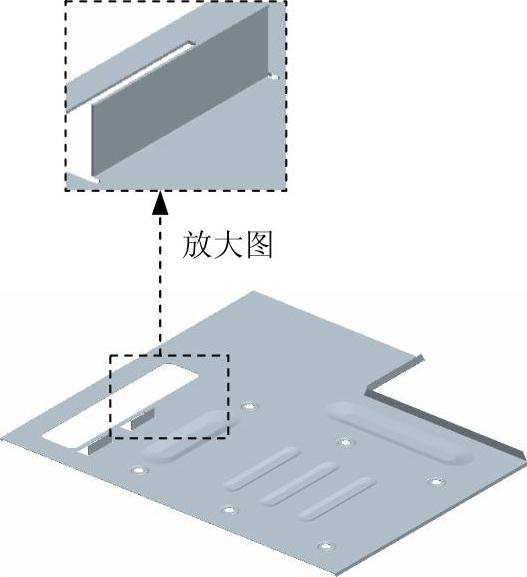

Step22.创建图18.10.71所示的平整特征3。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ,选取图18.10.72所示的模型边线为附着边。平整壁的形状类型为

,选取图18.10.72所示的模型边线为附着边。平整壁的形状类型为 ,折弯角度值为90.0;单击

,折弯角度值为90.0;单击 选项卡,在系统弹出的界面中依次设置草图内的尺寸值为0、30.0、10.0、30.0、0(图18.10.73);然后单击

选项卡,在系统弹出的界面中依次设置草图内的尺寸值为0、30.0、10.0、30.0、0(图18.10.73);然后单击 选项卡,在系统弹出的界面中

选项卡,在系统弹出的界面中 下拉列表框中选择

下拉列表框中选择 选项;确认

选项;确认 按钮被按下,并在其后的文本框中输入折弯半径值0.2,折弯半径所在侧为

按钮被按下,并在其后的文本框中输入折弯半径值0.2,折弯半径所在侧为 。

。

图18.10.71 平整特征3

图18.10.72 定义附着边

Step23.创建图18.10.74所示的平整特征4,详细操作过程参见Step22。

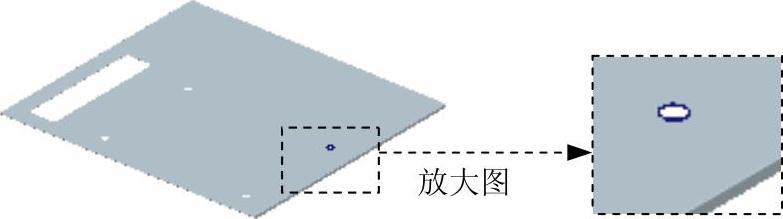

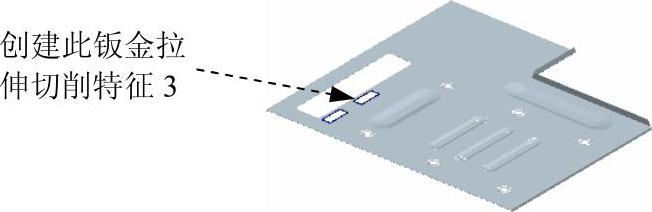

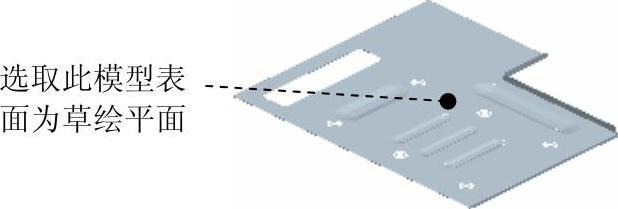

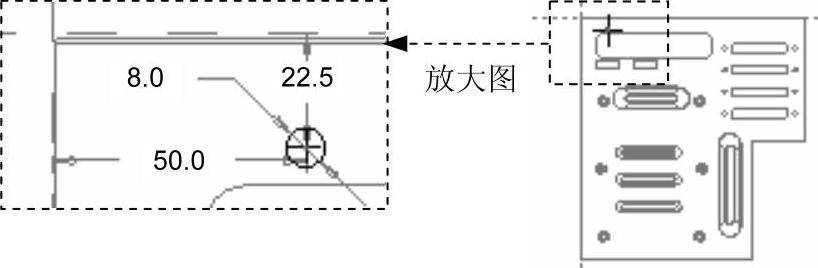

Step24.创建图18.10.75所示的钣金拉伸切削特征3。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取图18.10.76所示的模型表面为草绘平面,基准平面CASE_BOTTOM为参考平面,方向为

按钮被按下;选取图18.10.76所示的模型表面为草绘平面,基准平面CASE_BOTTOM为参考平面,方向为 ;单击

;单击 按钮,绘制图18.10.77所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图18.10.77所示的截面草图;在操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 。

。

图18.10.73 设置形状参数

图18.10.74 平整特征4

图18.10.75 拉伸切削特征3

图18.10.76 草绘平面

图18.10.77 截面草图

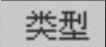

Step25.创建图18.10.78所示的平整特征5。单击 功能选项卡

功能选项卡 区域中的“平整”按钮

区域中的“平整”按钮 ,选取图18.10.79所示的模型边线为附着边。平整壁的形状类型为

,选取图18.10.79所示的模型边线为附着边。平整壁的形状类型为 ,折弯角度值为90.0;单击

,折弯角度值为90.0;单击 选项卡,在系统弹出的界面中依次设置草图内的尺寸值为-1.0、12.0、-1.0(图18.10.80);然后单击

选项卡,在系统弹出的界面中依次设置草图内的尺寸值为-1.0、12.0、-1.0(图18.10.80);然后单击 选项卡,在系统弹出界面中的

选项卡,在系统弹出界面中的 下拉列表框中选择

下拉列表框中选择 选项,深度值为2.0,宽度值为1.0;确认

选项,深度值为2.0,宽度值为1.0;确认 按钮被按下,并在其后的文本框中输入折弯半径值0.2,折弯半径所在侧为

按钮被按下,并在其后的文本框中输入折弯半径值0.2,折弯半径所在侧为 。

。

图18.10.78 平整特征5

图18.10.79 定义附着边

Step26.创建图18.10.81所示的平整特征6,详细操作过程参见Step25。

图18.10.80 设置形状参数

图18.10.81 平整特征6

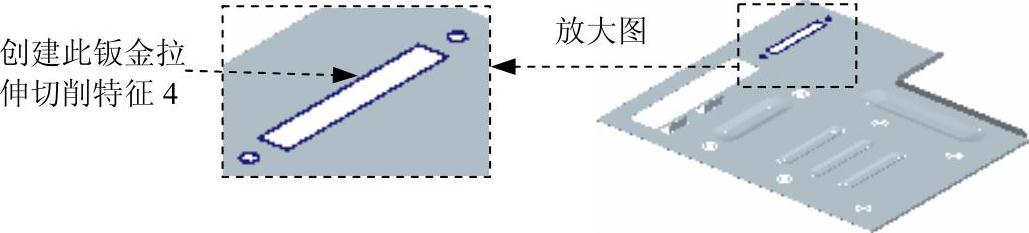

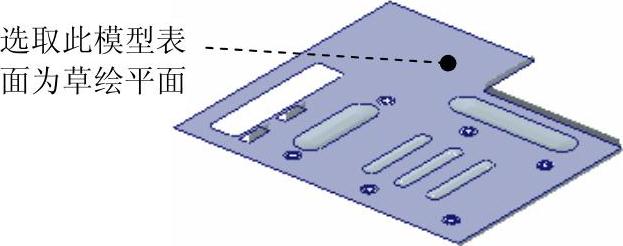

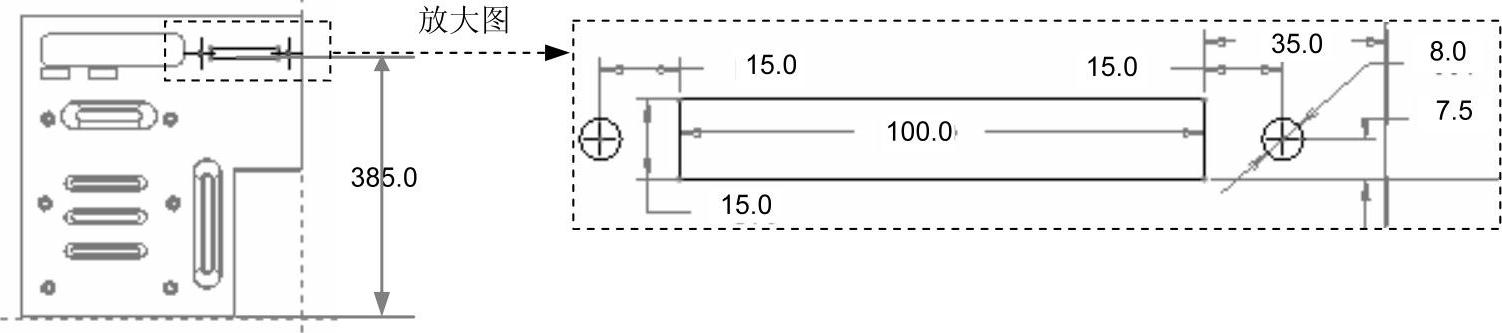

Step27.创建图18.10.82所示的钣金拉伸切削特征4。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取图18.10.83所示的模型表面为草绘平面,基准平面CASE_BOTTOM为参考平面,方向为

按钮被按下;选取图18.10.83所示的模型表面为草绘平面,基准平面CASE_BOTTOM为参考平面,方向为 ;单击

;单击 按钮,绘制图18.10.84所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图18.10.84所示的截面草图;在操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 。

。

图18.10.82 拉伸切削特征4

图18.10.83 草绘平面

图18.10.84 截面草图

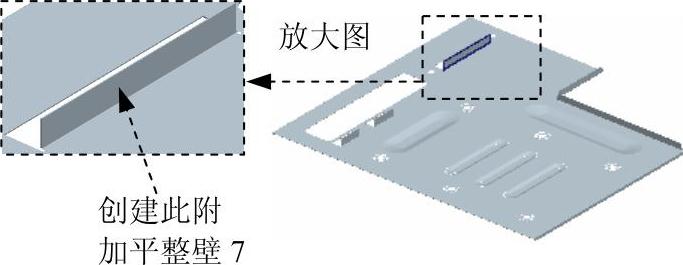

Step28.创建图18.10.85所示的平整特征7,详细操作过程参见Step25中平整特征5的创建过程。

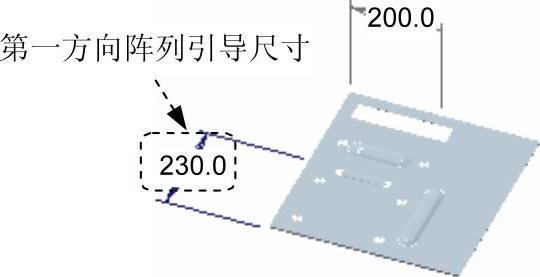

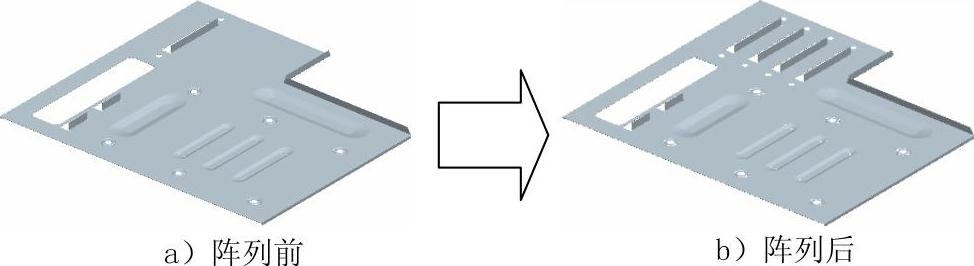

Step29.创建图18.10.86所示的阵列特征2。

图18.10.85 平整特征7

图18.10.86 阵列特征2

(1)按住Ctrl键,在模型树中依次选择 和

和 特征,右击,在系统弹出的快捷菜单中选择

特征,右击,在系统弹出的快捷菜单中选择 命令。

命令。

(2)在模型树中选择上一步创建的 特征,右击,在系统弹出的快捷菜单中选择

特征,右击,在系统弹出的快捷菜单中选择 命令,在系统弹出的操控板中选择以

命令,在系统弹出的操控板中选择以 方式控制阵列。

方式控制阵列。

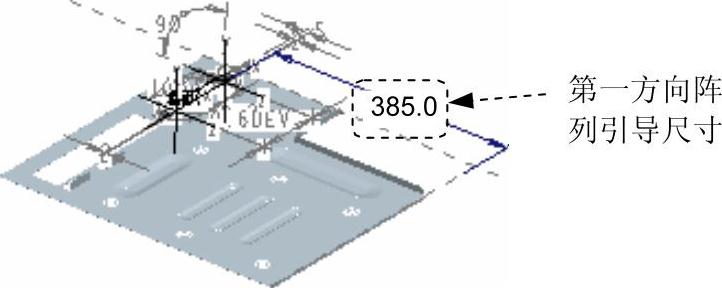

(3)选取图18.10.87所示的第一方向阵列引导尺寸385.0;在阵列操控板中输入阵列个数为4,尺寸增量值为-40.0。

(4)在操控板中单击 按钮,完成创建阵列特征2的创建。

按钮,完成创建阵列特征2的创建。

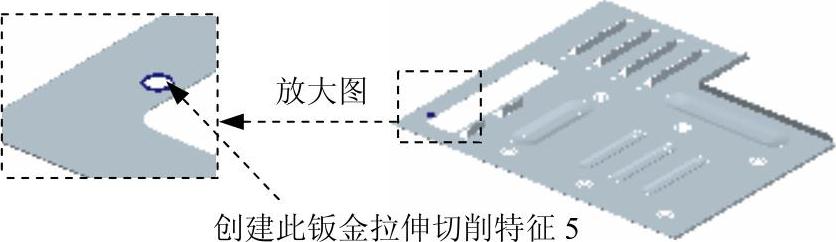

Step30.创建图18.10.88所示的钣金拉伸切削特征5。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取图18.10.89所示的模型表面为草绘平面,基准平面CASE_BACK为参考平面,方向为

按钮被按下;选取图18.10.89所示的模型表面为草绘平面,基准平面CASE_BACK为参考平面,方向为 ;单击

;单击 按钮,绘制图18.10.90所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图18.10.90所示的截面草图;在操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 。

。

图18.10.87 阵列引导尺寸

图18.10.88 拉伸切削特征5

图18.10.89 草绘平面

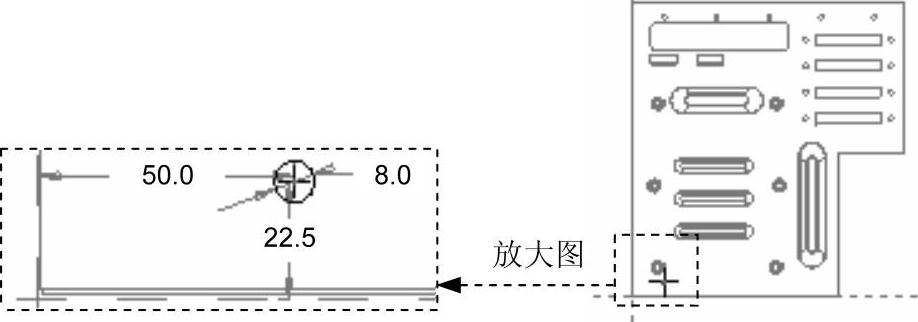

图18.10.90 截面草图

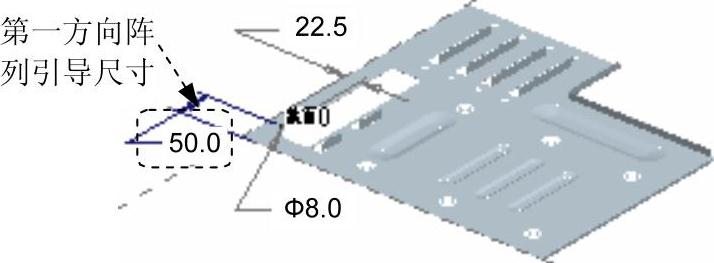

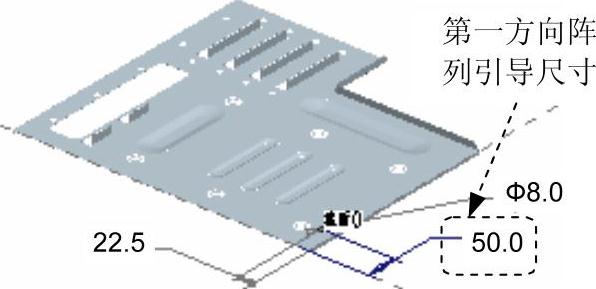

Step31.创建图18.10.91所示的阵列特征3。在模型树中选择 特征,右击,在系统弹出的快捷菜单中选择

特征,右击,在系统弹出的快捷菜单中选择 命令,阵列的类型为

命令,阵列的类型为 。选取图18.10.92所示的第一方向阵列引导尺寸50.0;在阵列操控板中输入阵列个数为5,尺寸增量值为80.0。

。选取图18.10.92所示的第一方向阵列引导尺寸50.0;在阵列操控板中输入阵列个数为5,尺寸增量值为80.0。

图18.10.91 阵列特征3

图18.10.92 阵列引导尺寸

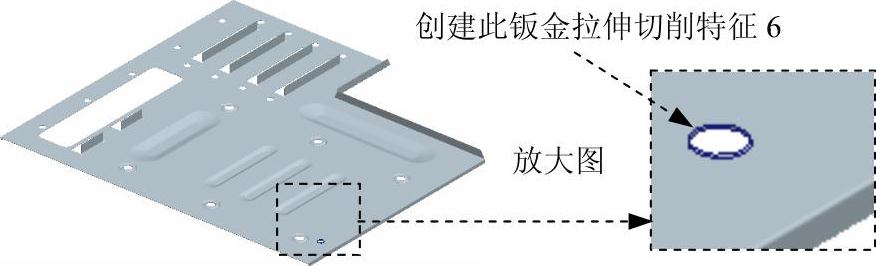

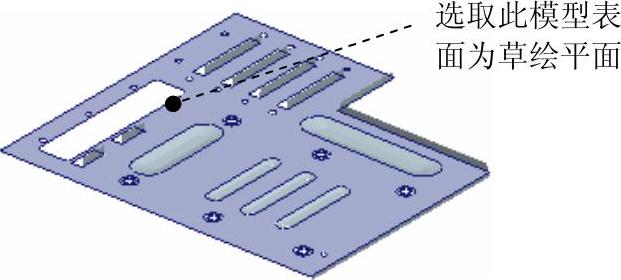

Step32.创建图18.10.93所示的钣金拉伸切削特征6。在操控板中单击 按钮,确认

按钮,确认 按钮、

按钮、 按钮和

按钮和 按钮被按下;选取图18.10.94所示的模型表面为草绘平面,CASE_BOTTOM基准平面为参考平面,方向为

按钮被按下;选取图18.10.94所示的模型表面为草绘平面,CASE_BOTTOM基准平面为参考平面,方向为 ;单击

;单击 按钮,绘制图18.10.95所示的截面草图;在操控板中定义拉伸类型为

按钮,绘制图18.10.95所示的截面草图;在操控板中定义拉伸类型为 ,选择材料移除的方向类型为

,选择材料移除的方向类型为 。

。

图18.10.93 拉伸切削特征6

图18.10.94 草绘平面

图18.10.95 截面草图

Step33.创建图18.10.96所示的阵列特征4。在模型树中选择 特征,右击,在系统弹出的快捷菜单中选择

特征,右击,在系统弹出的快捷菜单中选择 命令,阵列的类型为

命令,阵列的类型为 。选取图18.10.97所示的第一方向阵列引导尺寸50.0;阵列个数为4,尺寸增量为80.0。

。选取图18.10.97所示的第一方向阵列引导尺寸50.0;阵列个数为4,尺寸增量为80.0。

图18.10.96 阵列特征4

图18.10.97 阵列引导尺寸

Step34.保存零件模型文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。