PLC作为工业自动化的三大支柱,以其可靠性、灵活性在工业控制领域迅猛发展,得到了越来越广泛的应用。然而,PLC并不是单独工作的,与之相连的有上位机和外联设备,有的还有模拟屏等,整个构成PLC系统。在这个系统中,往往一出故障就很难判断究竟是哪一部分引起的。据统计资料表明:在PLC控制系统的故障中,CPU占5%,I/O接口占15%,输入设备占45%,输出设备占30%,线路占5%。前两项共20%故障属于PLC的内部故障,它可通过PLC本身的软、硬件实现检测、处理。本节将总结一些快速查找PLC系统故障原因的经验。

通常将PLC当作一个黑盒子,我们可以简单地根据I/O信号来判断故障的位置。判断故障的情况有两种,即模拟屏上闪烁的故障信号和该运行的设备在模拟屏上无显示。

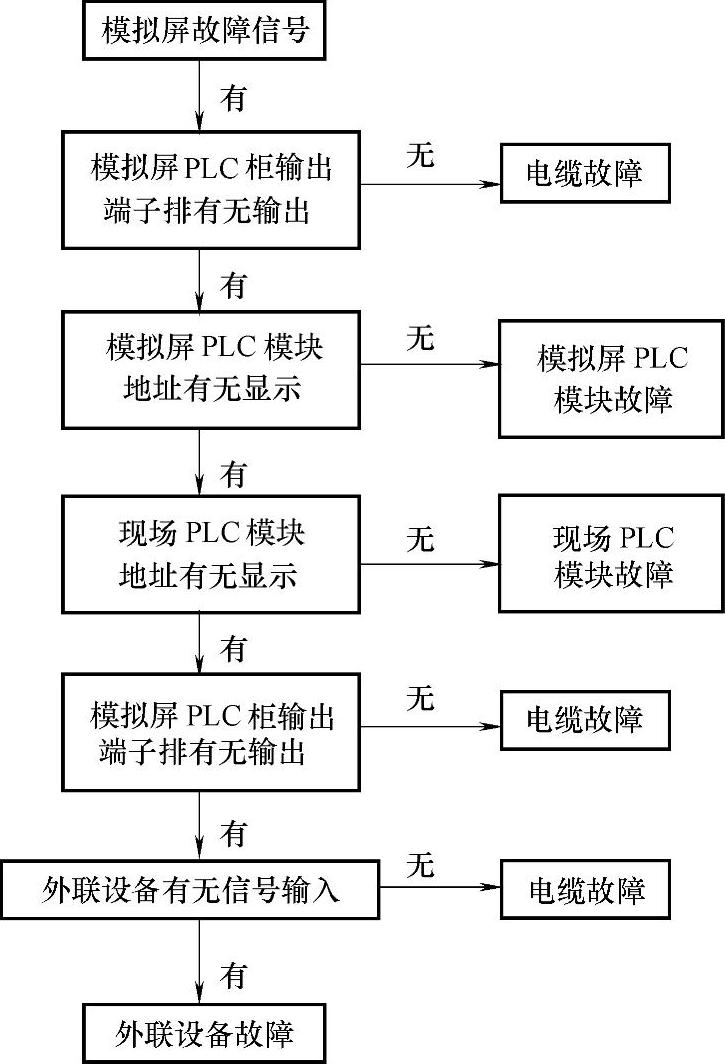

1.模拟屏上闪烁的故障信号

根据PLC控制站图纸,先检查该设备在模拟屏PLC柜内的显示状态,如果相符合再检查现场PLC柜的显示状态,同样符合时再继续检查PLC柜的I/O端子、外联设备的I/O端子,并由此推断出是设备故障还是PLC故障。以上过程如图7-16所示。

判断PLC柜I/O端子、外联设备的I/O端子是否与状态信号相符的方法很简单,只要用万用表的直流电压档测量端子号与公共端的电压值即可:为24V表示断开,无信号;为0V表示接通,有信号。

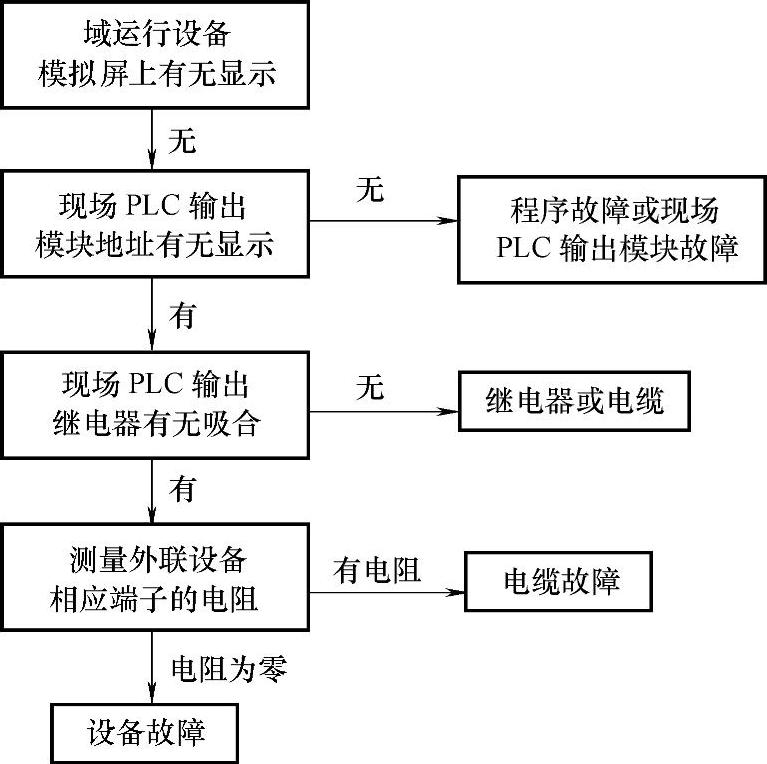

2.该运行设备在模拟屏上无显示

此时应判断是PLC是没有给运行信号,还是给了运行信号而设备有故障不能运行。

可以从现场的PLC柜输出模块地址中观察有无信号显示,继而检查PLC站输出继电器有无吸合,再看外联设备的电气柜有无驱动信号。如有,而设备不运行,则是设备有故障。如果设备正常运行,则应从外联设备的输入端往回查,过程正好与第一种故障检查过程相反。

以上过程可用图7-17所示框图表示。

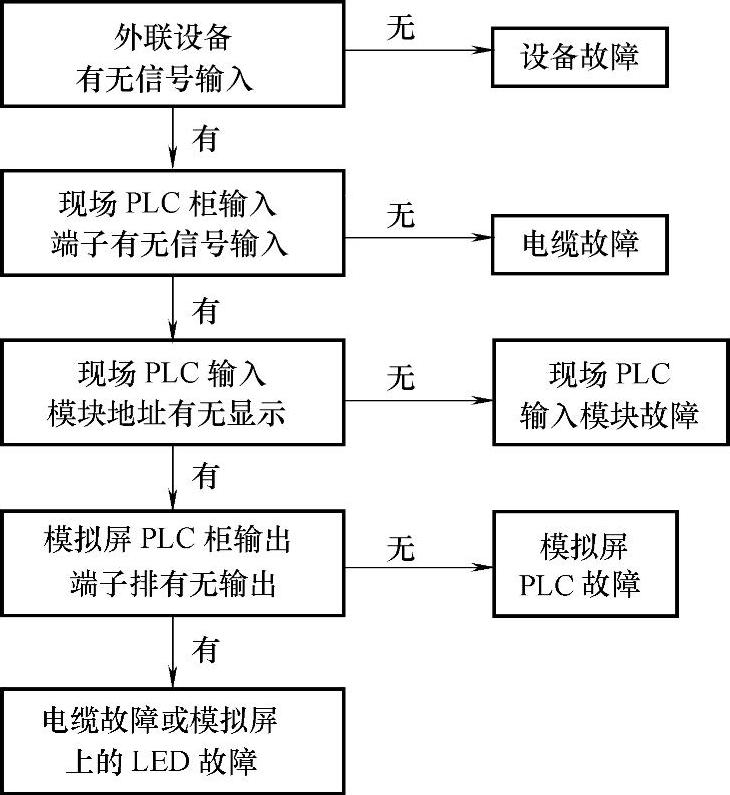

如果设备正在运行,则按图7-18所示框图检查。

对模拟信号的检测,因仪表采用的是4~20mA输入,所以在模拟信号输入端串联一个万用表,检测模拟信号的电流值,并与PLC的输出值做比较,便可知道数值是否正确。

图7-16 模拟屏上故障信号检测过程

图7-17 运行设备故障信号检测过程(https://www.xing528.com)

图7-18 模拟信号检测的过程

有一种简单的方法可以迅速判断是PLC故障还是电器设备故障,就是短路法,即将外联设备状态输入线断开,用一条导线将输入端和公共线相连,这意味着给PLC一个接通的信号:如果PLC有显示,则PLC正常;反之,则为PLC有故障。

找到故障点以后应做出相应的处理。一般来说PLC发生故障的可能性较小,大部分故障原因是接线松了或线接错了或继电器有故障等,亦有PLC模板烧毁的情况,这时只能将PLC模板换掉。记住一定要断电操作,否则容易把好的模板烧毁,亦可能会牵连到PLC处理器。

在以PLC为核心的自动控制系统中,为提高系统的可靠性和容错能力,在硬件设计的基础上,可以通过梯形图软件的设计实现对系统故障的自动检测与处理。

(1)故障显示

1)设计时可使每一个故障点均有信号表示。其优点是直观、便于检查;缺点是程序复杂且输出单元占用较多,投资较大。

2)设计时也可将所有故障点均由一个信号表示。其优点是节约成本,减少了对输出单元的占有;缺点是具体故障回路不能直接判断出。

3)设计时还可将性质类似的一组故障点设成一个输出信号表示。

以上3种方案各有利弊,在条件允许、每个回路均很重要、且要求必须快速准确地判断出故障点时,采用第1种方案较好;一般情况下采用第3种方案比较好,由于故障分类报警显示,就可直接判断出故障性质,知道会对设备或工业过程造成何种影响,可立即采取相应措施加以处理,同时再结合其他现象、因素、另一组或几组报警条件将具体故障点从此类中划分出来。整个PLC内部程序、外部输出点及接线增加不多,性能价格比较高。

(2)I/O故障的排除

一般PLC均有LED指示灯可以帮助检查故障是否由外部设备引起。不论在模拟调试还是在实际应用中,若系统某回路不能按照要求动作,则首先应检查PLC输入开关电接触点是否可靠(一般可通过查看输入LED指示灯或直接测量输入端得到)。若输入信号未能传到PLC,则应去检查输入对应的外部回路;若输入信号已经采集到,则再看PLC是否有相应输出指示。若没有,则是内部程序问题或是输出LED指示灯问题;若输出信号已确信发出,则应去检查外部输出回路(从PLC输出往后检查)。

在输出回路中,由于短路或其他原因造成PLC输出点在内部黏滞,只需将其接线换至另一预留的空接线点上,同时修改相应程序,将原输出标号改为新地址号即可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。