20世纪60年代,计算机技术已开始应用于工业控制了。但由于计算机技术本身的复杂性、编程难度高、难以适应恶劣的工业环境以及价格昂贵等原因,它未能在工业控制中广泛应用。当时的工业控制,主要还是以继电器-接触器组成的控制系统。

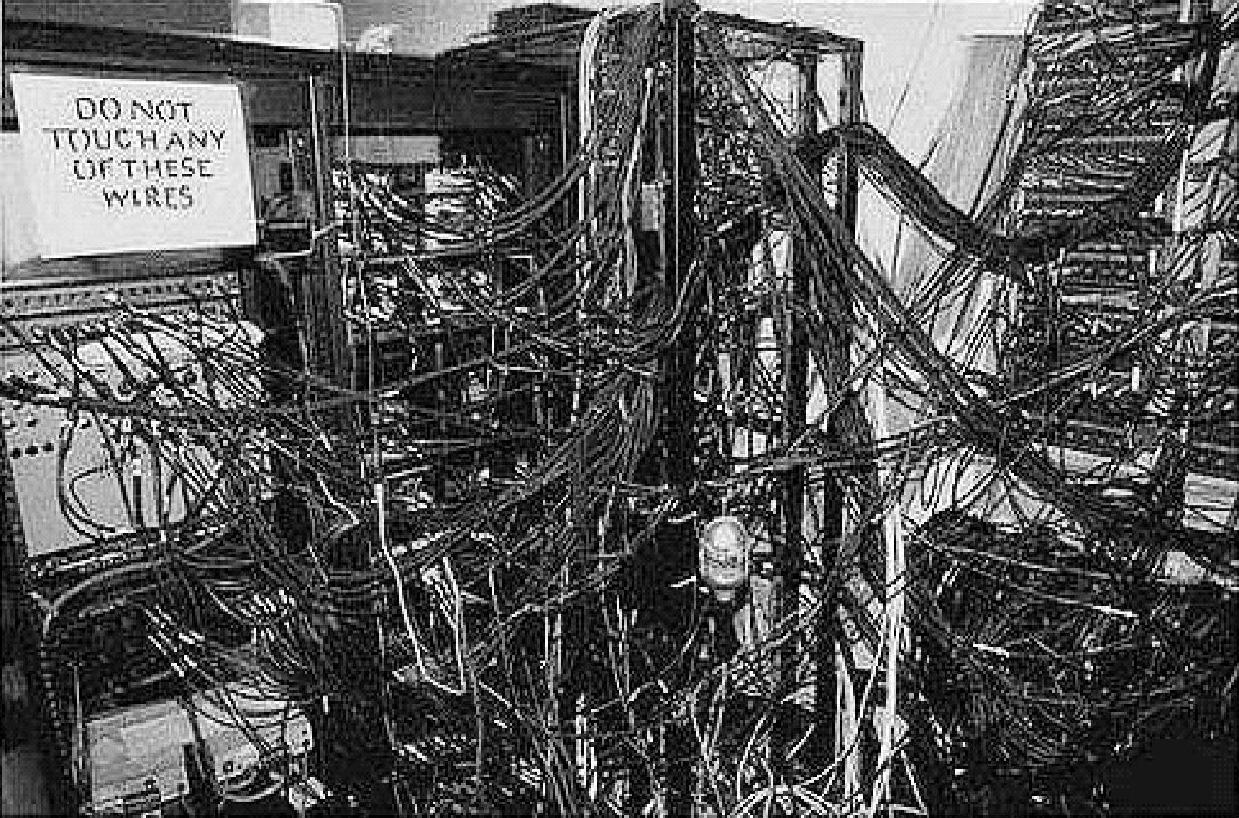

20世纪60年代以前,自动控制最先进的装置就是继电控制盘,它对当时的生产力发展确实发挥了很大的作用。但是,以继电器为核心器件的自动顺序控制系统有许多固有的缺陷:

1)系统利用布线逻辑来实现各种控制,需要使用大量的机械触点,系统运行的可靠性差;

2)当生产的工艺流程改变时要改变大量的硬件接线,为此要耗费许多人力、物力和时间;

3)功能局限性大;

4)体积大、功耗多。

传统的继电器控制系统如图1-1所示。

图1-1 传统的继电器控制系统

20世纪60年代,在世界性技术改造浪潮的冲击下,要求寻找一种比继电器更可靠、功能更齐全、响应更快的新型工业控制器。1968年,美国最大的汽车制造商——通用汽车(General Motors,GM)公司,为适应汽车产品的不断翻新,试图寻找一种新型的工业控制器,以尽可能避免重新设计和更换继电器控制系统的硬件及接线,减少时间,降低成本。因而设想把计算机的完备功能、灵活及通用等优点和继电器控制系统的简单易懂、操作方便、价格便宜等优点结合起来,制成一种适合于工业环境的通用控制装置,并把计算机的编程方法和程序输入方式加以简化,用“面向控制过程、面向对象”的“自然语言”进行编程,使不熟悉计算机的人也能方便地使用,即硬件减少,软件灵活简单。

针对上述设想,通用汽车公司提出了这种新型控制器所必须具备的十大条件,立即引起了开发热潮,这就是著名的GM 10条:

1)编程简单,可在现场修改程序;

2)维护方便,最好是插件式;

3)可靠性高于控制柜;

4)体积小于继电器控制柜;

5)可将数据直接送入管理计算机;

6)在成本上可与继电器控制柜竞争;

7)输入可以是交流电;

8)输出能直接驱动电磁阀;

9)在扩展时,原有系统只要很小的变更;

10)用户程序存储器容量至少能扩展到4KB。(https://www.xing528.com)

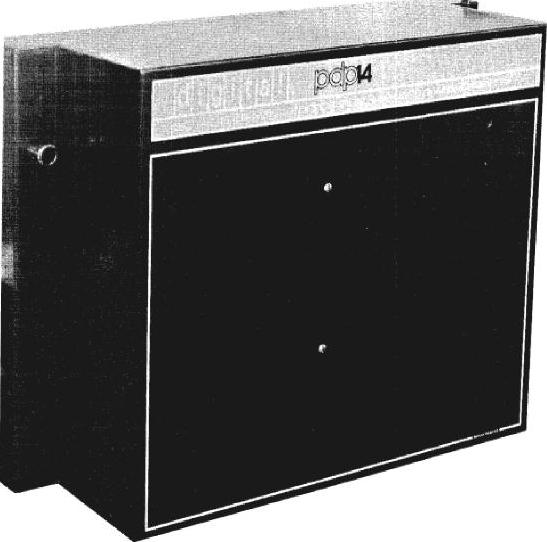

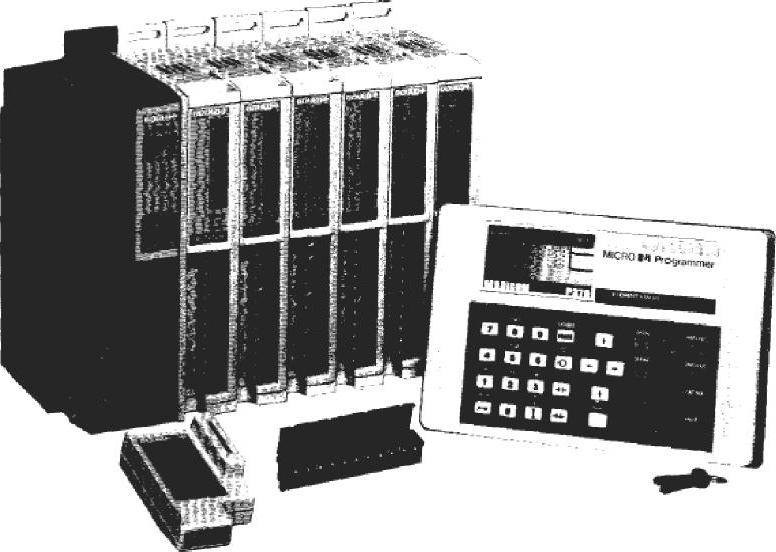

1969年美国数字设备公司(DEC)研制了第一台可编程序控制器(Programmable Logic Controller,PLC)PDP-14,并在通用汽车公司的自动装配线上试用成功,从而开创了工业控制的新局面,如图1-2所示。接着,美国MODICON公司(现为施耐德公司MODICON公司)也开发出了PLC 084系列,如图1-3所示。

图1-2 美国DEC公司的PDP-14

图1-3 美国MODICON公司的084

1971年,日本从美国引进了这项新技术,很快研制出了日本第一台DSC-8型PLC。1973年,西欧国家也研制出了他们的第一台PLC。我国从1974年开始研制PLC,1977年开始了PLC的工业应用。早期的PLC是为取代继电器控制线路、存储程序指令、完成顺序控制而设计的,主要用于逻辑运算、计时、计数等顺序控制,均属于开关量控制。

进入20世纪70年代后,随着微电子技术的发展,PLC采用了通用微处理器,这样控制器就不再局限于当初的逻辑运算了,功能得到了不断的增强。因此,实际上称之为可编程序控制器(Programmable Computer,PC)。

20世纪70年代后期,随着微电子技术和计算机技术的迅猛发展,PLC更多地具有计算机功能,它不仅用逻辑编程取代了硬接线逻辑,而且还增加了运算、数据传送和处理等功能,真正成为了一种专门用于工业控制的计算机,而且做到了小型化、超小型化。这种采用了微电脑技术的工业控制器,称为可编程序控制器(PC)。因为PC容易和个人计算机(Personal Computer,PC)混淆,故人们仍习惯地用PLC作为可编程序控制器的简称。

至20世纪80年代,随着大规模和超大规模集成电路等微电子技术的发展,以16位和32位微处理器构成的微机化PLC得到了惊人的发展,使PLC在概念、设计、性能、价格以及应用等方面都有了新的突破。不仅控制功能增强、功耗和体积减小、成本下降、可靠性提高、编程和故障检测更为灵活方便,而且随着远程I/O(输入/输出)和通信网络、数据处理以及图像显示的发展,使PLC向用于连续生产过程控制的方向发展,成为实现工业生产自动化的一大支柱。

随着电子技术和计算机技术的迅猛发展,PLC的功能也越来越强大,目前PLC已经在智能化、网络化方面取得了很好的发展,并且现今已出现了SoftPLC,它更展现了PLC领域无限的发展前景。

PLC一直在发展中,所以至今尚未对其下最后的定义。国际电工委员会(IEC)曾先后于1982年11月、1985年1月和1987年2月发布了PLC标准草案的第一、二和三稿。在第三稿中,对PLC作了如下定义:PLC是一种数字运算操作电子系统,专为在工业环境下应用而设计。它采用了可编程序的存储器,用来在其内部存储执行逻辑运算、顺序控制、定时、计数和算术运算等操作的指令,并通过数字的、模拟的输入和输出,控制各种类型的机械或生产过程。PLC及其有关的外部设备,都应按易于与工业控制系统形成一个整体、易于扩充其功能的原则设计。

IEEE对PLC的定义强调了PLC是:

1)数字运算操作的电子系统——实质是计算机;

2)专为在工业环境下应用而设计;

3)面向用户指令——编程方便;

4)逻辑运算、顺序控制、定时计算和算术操作;

5)数字量或模拟量输入、输出控制;

6)易与控制系统连成一体;

7)易于扩充。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。