尽管手工编程在实际生产中应用广泛,然而在进行新的钣金件批量折弯加工之前,需要确定折弯件的折弯工序以及折弯机各个控制轴的位置,这个过程往往需要反复调试和优化。由于直接在机床上进行编程会占用机床较长的时间,因此一个应用趋势是采用离线方式在计算机上完成折弯工序的确定以及折弯程序的模拟(即通常说的自动编程),从而有效地提升机床的利用率,且在折弯工序设计上可以通过虚拟的三维折弯机应用环境来真实地模拟折弯加工的条件以及折弯过程中工件与机床、模具以及挡料块的干涉,达到工序最优,加工时间最短的目的。

目前市场上的自动编程软件有RadbendCNC、Vbend以及FCC等,其中以VBend软件在国内应用最为广泛。这里以VBend软件为例,介绍这类应用软件的功能以及一般的操作过程。

1.Vbend软件的应用界面

经过VBend处理的文件是三维图形格式的文件,以字母“Z”开头,并带有产品号。VBend可以直接读取Profile折弯软件或Delem控制器编辑的工件文件,因此在机床控制器中储存的工件图形及其程序可以在离线方式下模拟。除此之外,VBend软件还能导入标准的DXF格式的钣金件图形文件,达到与其他CAD软件图形的交换能力。

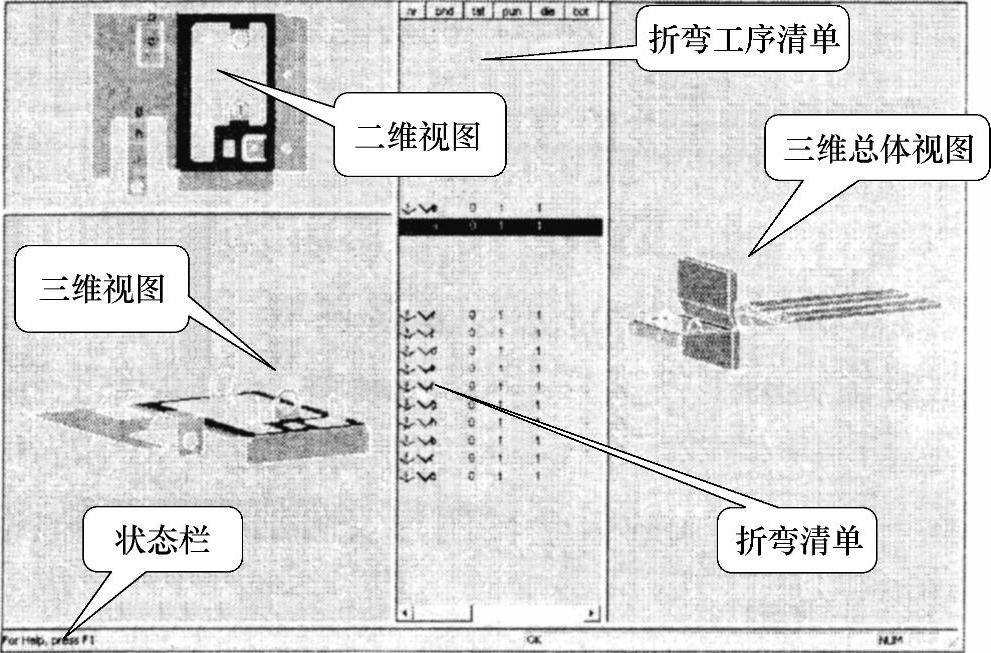

首先选择“File”菜单上的“Import→DXF”命令,打开或导入一个待转换的DXF文件,注意DXF图形转换器将会询问此文件是用投影尺寸还是切割尺寸,这点非常重要,因为它决定着是否需要用到折弯误差表来计算产品尺寸。然后使用“Convert”命令来转换文件并加以保存,在保存文件过程中转换器会询问是否需要包含三维产品图的文件号,如果显示的信息(材料和厚度等)无误,即可直接保存。工件图可以在VBend计算界面的三个不同视图窗口内显示,如图7-81所示。在这个界面上,操作者可以确定折弯工序,选择适用的模具以及计划进行加工的折弯机床。

图7-81 VBend应用界面

在VBend折弯计算界面上可以同时显示工件的三个视图,分别为二维视图、三维视图及三维总体视图,其中二维视图主要是展示工件在未折弯前的所有轮廓线和折弯线,三维视图是展示工件在折弯过程中的形状,三维总体视图是显示工件在装有折弯模具和挡料装置的折弯机上的位置。在折弯模拟过程中,这个视图可以显示工件当前位置以及是否产生干涉。

在折弯计算应用界面的中间有两个窗口,一个窗口用于显示折弯工序清单,这是指已经确定的折弯工序;另一个窗口显示的是没有指定的折弯。从这两个窗口可以清晰地看出当前工件上还有哪个折弯部分没有定义以及已定义的折弯工序。

在这个应用界面的最下面是状态栏,显示的是操作者正在采用的命令。如果折弯模拟计算中发现存在干涉或碰撞,在这个状态栏中将显示相关的信息。

2.折弯工序及模具选择

在进行折弯加工之前,最重要的是确定一个优化的折弯工序,即先折哪条边,同时需要确定具体的数控轴的行程及补偿量;其次是确定采用哪种类型的模具进行折弯,并确保折弯过程中模具不会与当前的工件发生干涉。完成一个工件的折弯还要考虑如何减少模具的更换次数,以便缩短加工的时间。

对于一个简单的零件而言,确定折弯的工序比较容易,但如果这个零件有较多的折弯边,且需要不同的模具完成不同的折弯,那么采用人工方法进行这些工序的排序将会花费较多的时间。

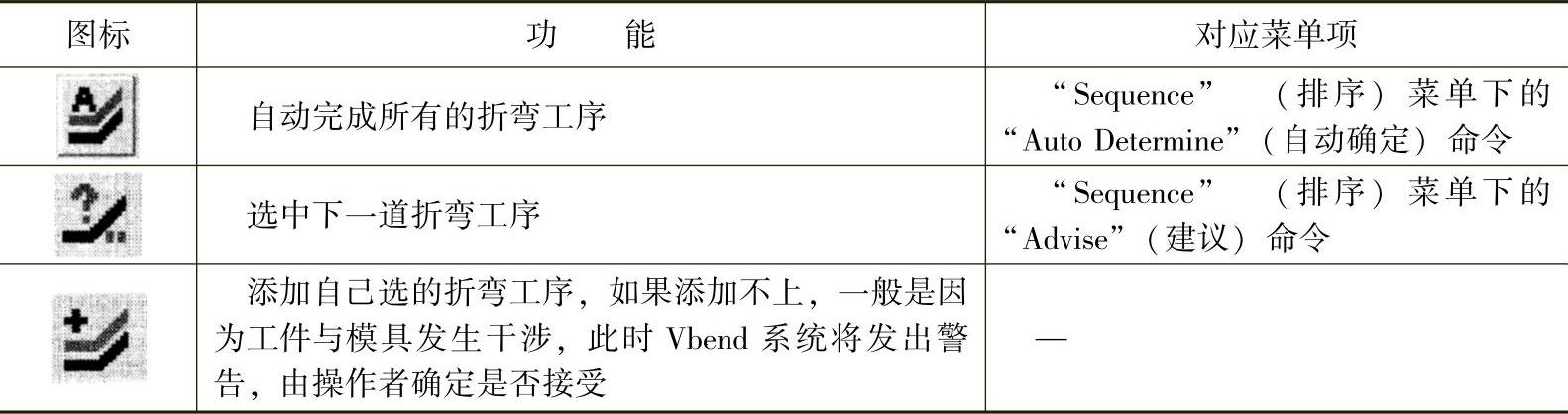

在VBend软件中,系统可以自动进行折弯的排序,也可以手工进行处理。VBend软件带有模具的数据库,这个库可以自行定义,如输入常用的模具,系统会在折弯工序的排序中自动查询和选择适合的模具。表7-16是在折弯过程中需要使用的操作命令。

表7-16 VBend软件折弯工序命令

折弯工序确定后,接下来必须确定加工过程中采用的模具。软件中带有一个机床可以选择使用的模具库,这个模具库也可以根据需要进行编辑和添加,还可以从机床控制器或折弯程序中导入模具数据。配置相应的模具可以采用[模具设置](Tool Setup)命令或单击工具栏上的相应图标来完成。

如果某道工序希望采用其他的模具,可以通过[模具](Tool)菜单下的[选择模具](Select Tools)来更换模具,更换以后VBend系统将会安装这套模具到工序中。

当[模具设置]命令被激活时,所有工序的折弯模具都会显示在三维总体视图中。

在折弯工序和折弯模具确定之后,就可以让软件进行折弯加工模拟,这也称之为虚拟加工。可以选择主菜单上的[仿真](Simulation)下拉菜单中的[仿真](Simula-tion)选项或单击工具栏上对应的按钮进入加工模拟界面。在运行折弯加工模拟的过程中,工件的位置、机床滑块、各个控制轴的运动以及工件的移动将全部动态显示。(https://www.xing528.com)

为了模拟折弯,软件要求选择一台机床,这是因为不同的机床,其控制器和配置不同。在折弯加工模拟状态下,系统可以自动检测各个运动物体(如工件、模具以及机床)是否干涉,并且可以检测出在计算折弯工序界面上不易发现的各运动部件之间的干涉,这些干涉将采用三维图形方式进行显示。软件也允许操作者通过手动方式来移动机床上的各控制轴,当按下[Tab]键时,状态栏上显示的轴可以通过[复原](Home)和[结束](End)键来实现各控制轴的前后移动。VBend软件在折弯加工模拟上有几种不同的操作模式,见表7-17。

表7-17 VBend软件折弯加工模拟模式

当折弯加工模拟中产生干涉时,软件会在产生干涉的部位显示一个黄色的气球,这主要是为了引起操作者的注意,同时允许操作者用视图按钮观察这个部位。

3.折弯加工数控程序的生成

如果确定了折弯工序和相应模具,并经过了加工模拟,接下来的任务就是生成对应折弯加工机床的数控程序。在计算机辅助制造中,这个操作定义为后置处理(Post Process),该命令将根据选择的机床编译生成一个适合该机床的数控程序。

在主菜单[仿真](Simulation)下选中[后置处理](Post Process)或单击[后置处理]的按钮,数控程序会自动生成并保存在软件默认的目录里,其文件名是以“X”开头,并加上工件号。

图7-82 参数编辑

操作者可以编辑程序,选中[仿真](Simulation)菜单下的[CNC程序编辑](CNC Program Edit)项或单击程序编辑按钮,在系统界面新的窗口里将显示当前折弯工序的相关参数(见图7-82),其中有些参数是禁止改动的,如折弯角、x轴值等。

1)折弯角:指的是当前折弯工序的折弯角。

2)开口:指的是折弯后上模和下模之间的距离,如果要节省产品的成形时间,应尽量减小此距离。

3)x轴退让:指的是在折弯过程中后挡指的退让值,此退让值在板料变形点开始激活。

4)x轴代码:指的是激活下一道折弯工序所用参数的时刻,代码为0~15。

5)工进速度:指的是折弯时的速度。

6)泄压距离:指的是折弯完成后释放工作压力的距离。

7)辅助轴:如果安装了辅助轴,相关的参数值会显示出来,否则其参数值为0。

编译完成的数控程序即可保存,也可通过软件主菜单上的[文件](File)菜单下的[传递](Transfer)命令将工件图和程序传输到机床的Delem控制器中并运行。这种计算机与数控机床的通信称之为DNC。对较长的程序,计算机可以一边传递,机床一边进行加工,即为在线加工控制方式,从而提高产品成形加工的效率。

[1]英寸(in)为非法定计量单位,1in=0.0254m。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。