板料数控折弯是通过数控折弯机与折弯模具的相互作用来实现对板料进行数控弯曲的。数控折弯机配合不同的折弯模具,不但可进行各种角度的直线弯曲,还可进行各种圆弧的弯曲加工,甚至进行冲孔、拉深等加工。

1.数控液压板料折弯机的工作原理

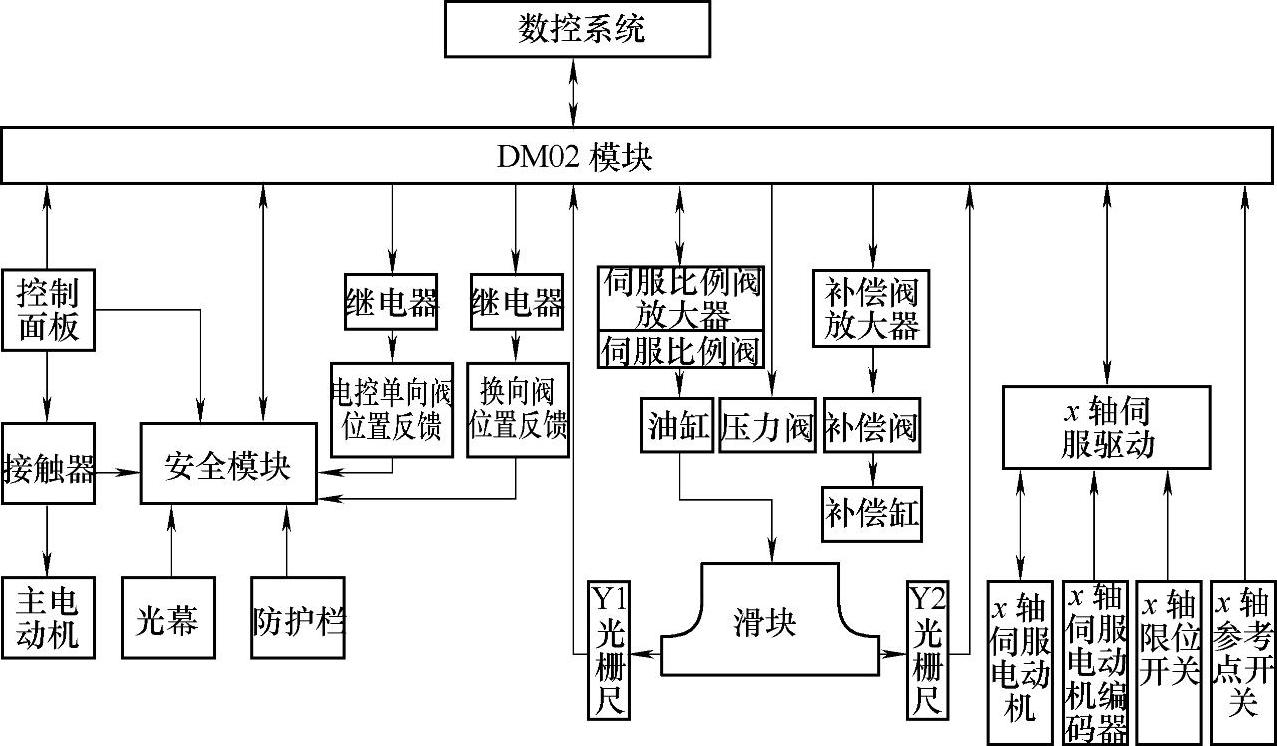

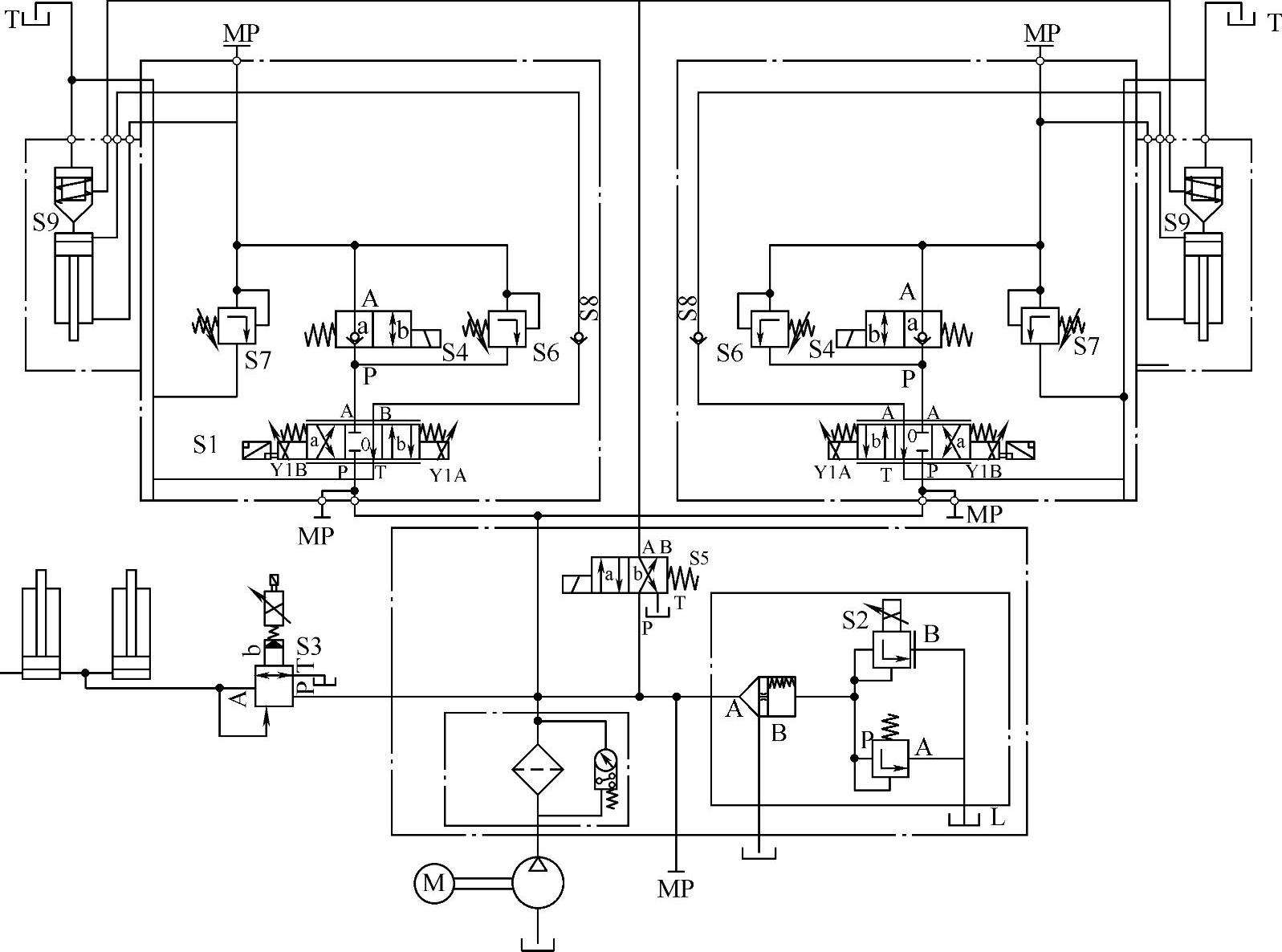

数控液压板料折弯机是集数控、液压和伺服技术于一体,实现滑块和后挡料快速精确定位的金属板料折弯设备,其工作原理如图7-67所示。

机床的数控系统可根据操作者所编的程序,通过DM103模块和安全模块发出信号给各个阀、继电器和伺服驱动系统,实现滑块和后挡料动作。

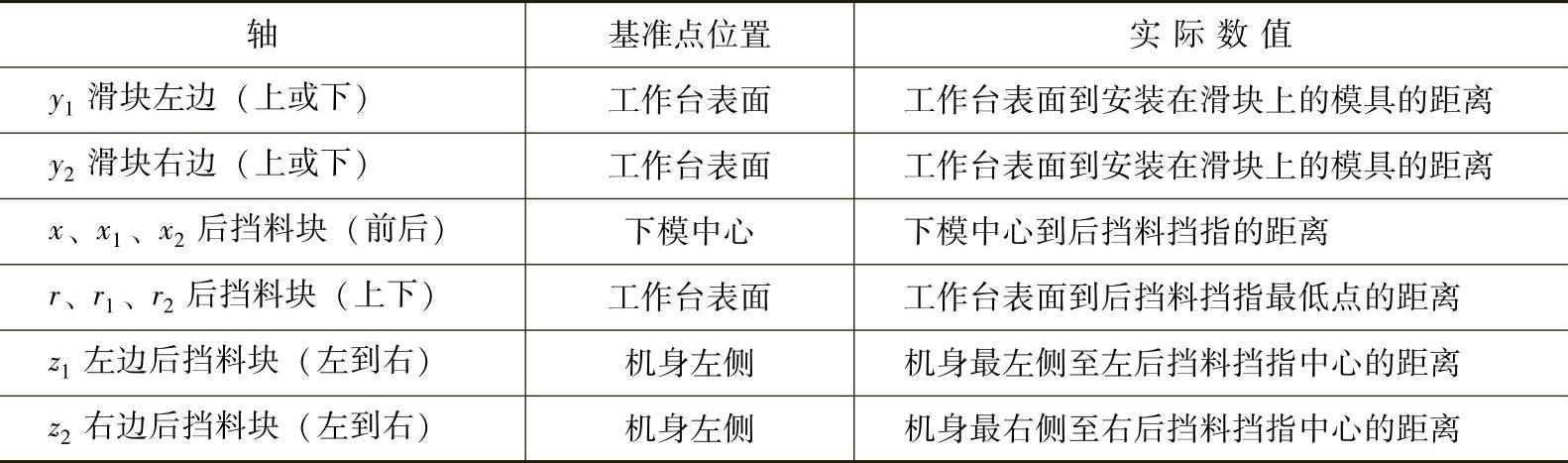

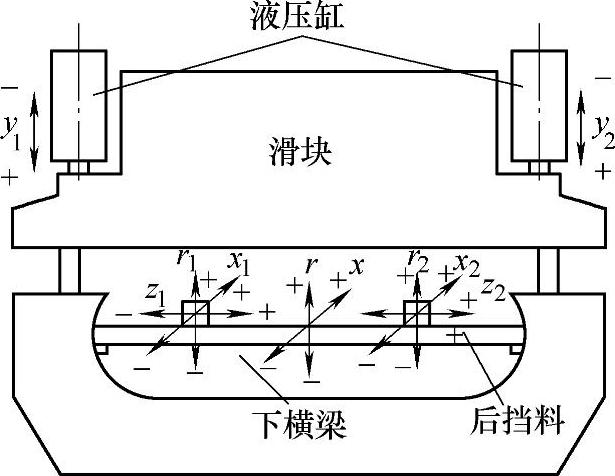

图7-68所示各控制轴的定义分别是:y1轴表示滑块左端液压缸的运动方向;y2轴表示滑块右端液压缸的运动方向;V1、V2、V3均为下横梁凸形补偿液压缸(具体位置参见图7-61中零件14);x1、x2轴分别表示左右挡指的前后移动方向;r1、r2轴分别表示左右挡指的上下移动方向;z1、z2轴分别表示左右挡指的左右移动方向。各控制轴参数的确定见表7-12。

机床滑块由y1、y2两个伺服轴控制,这两个伺服轴通过比例伺服阀来实现滑块快下、慢下、保压、卸荷及回程等动作。机床的数控系统根据设定压力的大小,通过DA103模块发出相应大小的信号(电流或电压,与选用液压元件相对应)给比例伺服压力阀,实现机床的压力比例控制。

图7-67 数控液压板料折弯机的工作原理

表7-12 各控制轴参数确定

数控系统根据程序要执行的动作,通过DM103模块、安全模块分别对比例伺服阀、继电器发出信号,得到滑块需要的动作要求。装在滑块两侧的y1、y2光栅尺跟随滑块一起动作,能精确检测滑块的位置并反馈信息给DM03模块。数控系统根据反馈的信息,经过运算分析,实时地调整伺服信号,实现闭环控制。

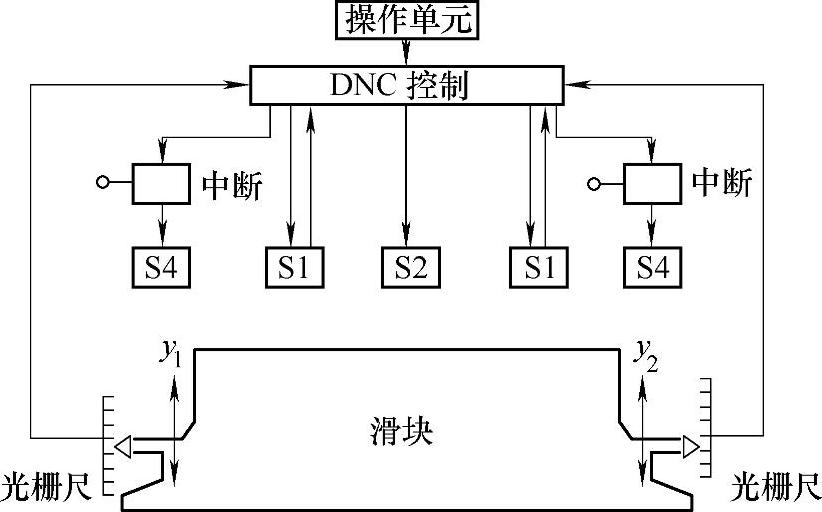

图7-69所示是滑块的工作原理,其中S1为伺服阀,S2为主减压阀,S4为单向换向阀。

液压系统的工作原理如图7-70所示。当主电动机带动齿轮泵工作时,液压油经过滤器通过主管道进入各工作元件,如果液压油的清洁度较差,过滤器就会报警,最大主压力通过主减压阀S2A来调节(最大压力为27~30MPa,根据机床公称力确定)。机床的工作压力根据板长、板厚、材质、下模开口及折弯方式由系统计算而得,系统的工作压力(工作范围0~31.5MPa)通过控制比例压力阀S2B的电压来实现。当机床不工作时,液压泵出来的液压油经过S2C阀直接流入油箱。机床的液压工作状态主要有四种:

图7-68 各轴的位置

图7-69 滑块工作原理(https://www.xing528.com)

图7-70 液压系统的工作原理

1)滑块快速下行。滑块快速下行时,S1Y1B得电,液压油通过S1P口进S1B口,顶开单向阀S8进入主液压缸上腔,同时油箱的油也通过填充阀S9由油箱直达进入主液压缸的上腔,同时液控单向阀S4得电,主液压缸下腔的液压油通过该阀,直接进入到S1A口回油箱,使滑块快速下行。滑块快速下行速度由伺服比例换向阀S1控制(S1阀、S4阀有自检功能)。

2)滑块慢速下行(折弯下行)。滑块在快慢速转换点,S5阀得电,S4阀失电并复位,主油路中有部分油液进入S5阀,油液由S5B口进入填充阀S9,使填充阀S9关闭,液压缸上腔的油完全由S1、Y1B口提供,压力的大小由S2B阀控制。下腔的油经过背压阀S6,由S1Y1A口回油箱,实现慢速下行,其速度受比例换向阀S1控制。如压力超过31.5MPa,多余的油液则通过安全阀S7进入油箱(S5阀有自检功能)。

3)滑块快速回程。当控制滑块上下的控制阀S1中的Y1A得电,则液压油通过S1P口进入S1A口并顶开电控单向阀S4进入主液压缸下腔,主液压缸上腔的油直接通过填充阀S9进入油箱(此时填充阀处于常开状态),实现滑块快速上行。

4)凸形补偿液压缸的工作。当滑块慢速下行时,补偿比例减压阀S3得电,液压油通过P口至A口,进入补偿液压缸,实现凸形补偿液压缸活塞杆向上的运动,使机床工作台产生挠度变形。当滑块回程时,比例减压阀S3失电,机床工作台弹性复位,液压油通过A口至T口进入油箱,凸形补偿液压缸活塞杆复位。

2.数控折弯机的折弯模

与普通折弯机一样,数控板料液压折弯机要实现对板料的弯曲加工,也必须配备相应的折弯模。折弯模具的作用是使置于上、下模具间的钣金件受压发生变形后达到所需形状,因此折弯模具应具有较强的刚度和硬度。

数控折弯机用的折弯模大体可分为上模和下模两部分。上模一般采用多件短模拼接式(分割式)依靠压板将其固定在滑块上,同时由微调装置调节上模的上下位置(带有补偿液压缸的数控液压板料折弯机除外),并有标尺表示调节量,具有精度高、互换性好、便于装卸等优点。下模安装在工作台上,可采用整体式或分割式。利用调节螺钉,可使下模前后移动以对准上模模具中心。

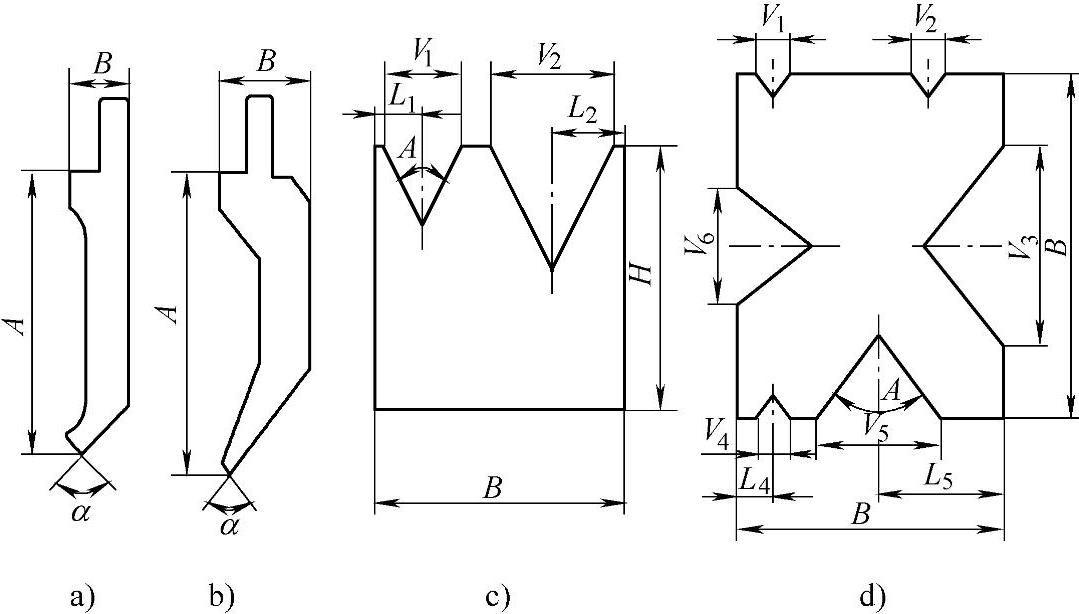

图7-71所示为数控折弯机的通用折弯模结构,常用上模的结构有标准直刀型(见图7-71a)和弯刀型(见图7-71b),下模有双槽型(见图7-71c)和多槽型(见图7-71d)等。

图7-71 折弯模具类型

一般来说,折弯下模的角度A和与其相配的上模α角应相等,开口尺寸V和尺寸L应根据下模的刚度要求等来确定。双槽型下模具有典型代表性的尺寸为V1=12mm,V2=20mm,A=88°,L1=7.5mm,L2=12mm,B=50mm,H=26mm。对于多槽型下模来讲,由于模具的四个面都有V形开口,故都可以用来折弯工件。由于使用过程中需要翻转模具,为了操作方便,通常此类下模做成整体式,可以通过吊模环将模具吊起并翻转。

分割式的上、下模具可以满足长短不一的折弯件的折弯需求。折弯模具分割的长度可按照标准分段,也可根据具体需要来分段。

上、下模的材料一般采用42CrMo,经整体淬火后,硬度为40~45HRC。

随着折弯技术的进步,根据所加工钣金件结构的不同,也可设计专用的折弯模及冲孔、拉深等各类工序的组合模或复合模,以实现板料的各类圆弧弯曲、拍扁、拉深等加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。