数控加工程序是数控机床的灵魂。通常数控程序的编制有两种方法,即手工编程和自动编程。其中手工编程是对需编程加工的零件手工计算后,通过数控转塔冲床控制器手工输入完成的数控编程,而自动编程则是借助于机床本身配备的钣金自动编程软件来完成,故又称计算机辅助编程。尽管在实际生产中,数控转塔冲床的编程基本上都是通过自动编程软件完成的,但由于手工编程是整个数控编程加工的基础,特别在机床的调试、检查、加工模拟等环节具有不可替代的作用,因此掌握手工编程技能仍有必要。

1.数控加工坐标系

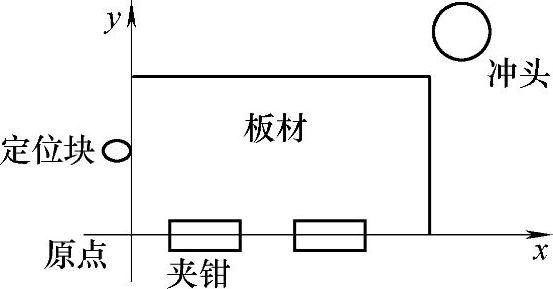

进行编程之前,首先应当了解数控转塔冲床的加工坐标系。图7-10所示是将机床加工坐标系的原点取在工作台的左下角,水平方向为x轴,垂直方向为y轴。这是一个二维空间的加工问题,故传统称之为平面加工问题。

在图7-10中,机床夹钳夹持板材,并将板材的左侧与定位块靠齐,从而使得加工原点的x轴方向得到确定,y轴方向由夹钳来确定。这里板材是加工的毛坯,可以有不同的规格,但原则上在y轴方向必须受机床加工行程的限制。板材在x轴方向可以超过机床加工的行程,但在加工中必须进行再定位或重定位。

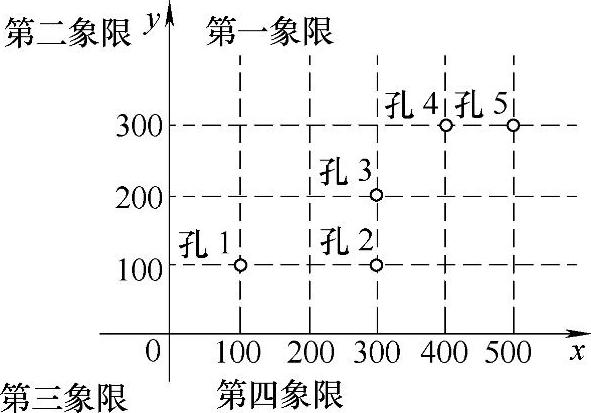

在开机并通过返回参考点的操作后,就可以建立起以夹钳口和定位块的垂直交点为零点的机床加工坐标系,以及如图7-11所示的象限定义。

图7-10 机床坐标系

图7-11 坐标象限的定义

数控机床有机床的坐标系和加工坐标系之分。机床坐标系是不变的,机床出厂前即已调试确定,而加工坐标系是根据每次加工的装夹定位来确定的。因此严格地讲,上述方式确定的是机床加工坐标系。机床加工坐标系是在机床坐标下描述的一个坐标系,这个坐标系一旦确定,数控加工程序中的坐标值即为这个坐标系下描述的位置,数控机床的控制系统会自动将这个位置变换到机床坐标系下,并驱动进给系统完成位置的运动。

除此之外,还需要知道绝对值坐标和增量值坐标的概念。

(1)绝对值坐标 以坐标原点为基准输出的坐标值为绝对值坐标,图7-11中各孔对机床加工坐标系原点(0,0)的x、y坐标值分别为:

x值 y值

孔 1100.00 100.00

孔 2300.00 100.00

孔 3300.00 200.00

孔 4400.00 300.00

孔 5500.00 300.00

(2)增量值坐标 以前一个移动位置或孔的位置为基准计算的坐标值称之为增量值坐标。图7-11中各孔的增量值坐标如下:

x值 y值

孔 1100.00 100.00 (绝对值)

孔 2200.00 0 (增量值)

孔 30100.0 0 (增量值)

孔 4100.00 100.00 (增量值)

孔 5100.00 0 (增量值)

采用增量值坐标便于加工中点到点位置的计算以及测量,如果零件图样是以坐标原点作为基准点进行标注,则采用绝对值坐标比较方便。

2.编程的基本指令

数控机床的运动是由程序控制的。不同的数控系统,加工程序的结构及程序段格式可能会有某些差异,但是基本结构和格式是一样的。

一个完整的加工程序由若干个程序段组成,一个程序段又由若干个字组成,字是控制系统的具体指令,它由表示地址的英文字母或特殊文字与数字集合而成,其中功能指令是组成程序段的基本单元,也是程序编制中的核心问题。

(1)准备功能G代码 准备功能G代码主要是完成确定运动方式,实现坐标系设定、定位冲孔及图形功能等,其中G90和G91为模式G代码,模式是指该功能方式可以保持到下一个模式代码出现之前。其余功能G代码则为单次有效G代码。

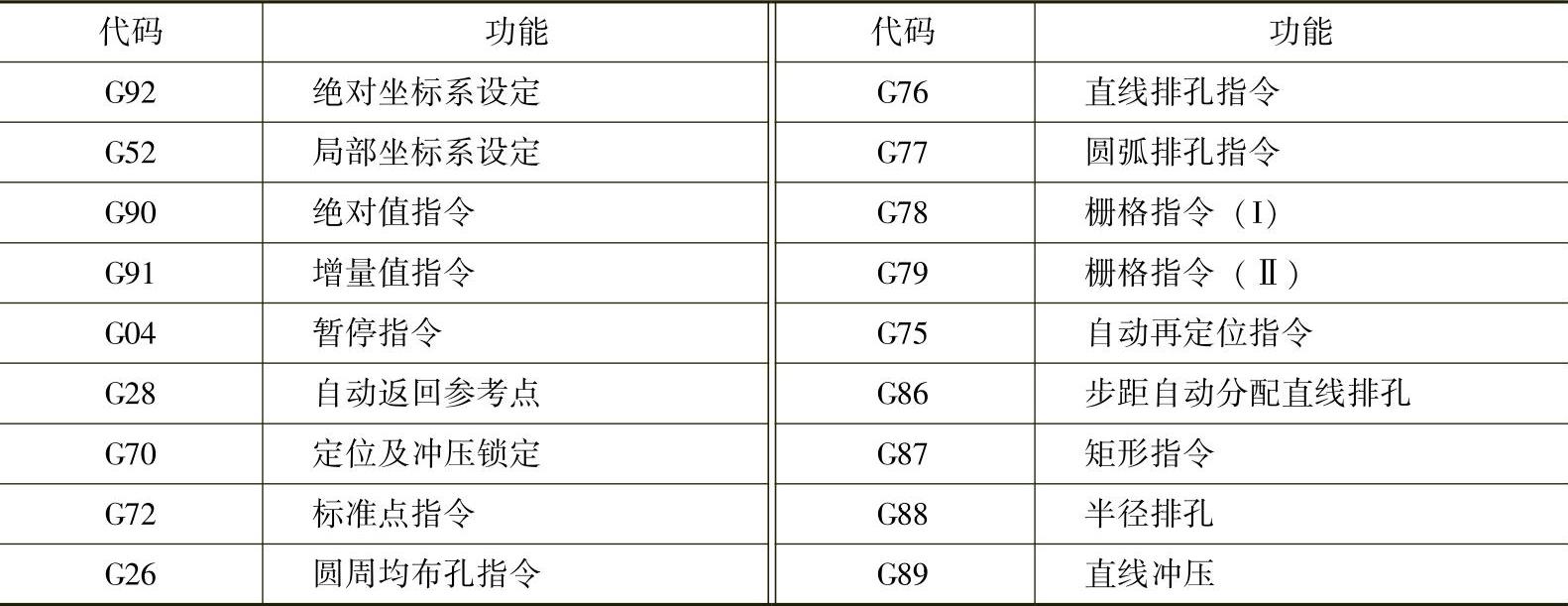

数控转塔冲床的准备功能G代码定义见表7-1。

1)绝对坐标系的设定。该指令形式为:G92 Xx Yy;

其中,x、y值为1号模具的中心位置在所确定的绝对坐标系中的坐标值。具体指令如下:

G92 X1250 Y1250;

表7-1 G代码的定义

通过上述程序段,系统将建立以定位块为x轴坐标的原点、夹钳口为y轴坐标原点的加工坐标系,1号模具中心的坐标值为(1250,1250)。绝对坐标系建立后,编制工件程序时以0点为基准。

2)局部坐标系的设定。该指令形式为:G52 Xx Yy;

通过该指令可以在绝对坐标系内建立局部坐标系。一旦局部坐标系建立,接下来的加工程序将输出该局部坐标系下的移动坐标值。局部坐标系可以用绝对值编程进行设定:

G90 G52 X100 Y100;

也可以用增量值编程进行设定:

G91 G52 X100 Y100;

系统规定在包含G52的程序段中不允许定义T代码和M代码。局部坐标系是机床加工坐标系下的子坐标系,数控系统将根据局部坐标系的位置,对加工区域中的冲孔点或移动位置进行坐标变换,但程序输出的值是在局部坐标系下描述的绝对值或增量值。

3)绝对值/增量值指令。该指令形式为:G90/G91 Xx Yy;

G90(绝对值编程)和G91(增量值编程)是模式G代码,在工件程序定义一次后,除非定义另一代码,否则原定义的代码在随后的程序中保持有效,例如:

N5 G90 X100 Y200 G90有效

N10 X300 G90有效

N15 G90有效

N20 G90有效

N30 G91 X50 Y50 G91有效

N35 X100 G91有效

N40 G90 X500 Y500 G90有效

4)暂停(G04)。在执行G04指令时,机床运动短暂停止一定的时间后,重新自动起动。指令的形式为:G04 X t1;或G04 P t2;其中:

t1:规定一个时间(允许带小数点)

指令值范围:0.001到99999.999

单位:1s

t2:规定一个时间(不允许带小数点)

指令值范围:1到99999999

单位:0.001s

例如,如果需要暂停25s,其指令为:G04 X25;或G04 P25000;该指令必须作为一独立的程序段。

5)定位及冲压锁定(G70)。G70指令与G00指令的运动方式相同,但执行定位运动后,不进行冲孔。此指令通常用于工件程序进行再定位指令前,其指令形式为:G90G70 Xx Yy;

6)图形功能(G72、G26、G76、G77、G78、G79、G86、G87、G88、G89)。图形功能就是在一个程序段中,用一个G代码执行某种有规律的多次定位-冲孔的功能,以便简化程序的编制。这种功能在车铣加工编程中称之为固定循环,实质是采用一个指令来包含某组动作和加工。采用这种图形功能指令可以缩短程序的长度,节省程序在数控系统中占用的空间,在手工编程中十分有用。

①标准点指令(G72)。圆弧图形的圆心和直线图形的起始点均称之为标准点,标准点指令的形式:G72 Xx Yy;

应注意的是,在包含G72的程序段中不允许定义T代码和M代码,该指令必须作为一独立的程序段。

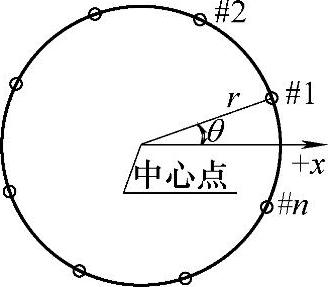

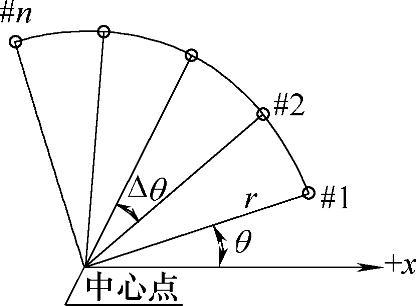

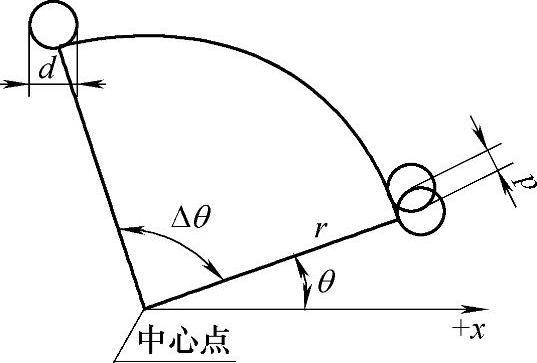

②圆周均布孔指令(G26)。指令形式为:G26 Ir Jθ Kn;其中,r为圆周半径,单位为mm;θ为第一冲孔点到圆心连线与+x轴的夹角,单位为(°);n为冲孔个数,是整数,取值范围为±1~9999。

图7-12所示为程序中各个参数的物理意义,其中n为正值,是逆时针的加工运动;n为负值,加工以顺时针运动。参数r不得为零或负,n不得为零,否则数控系统将产生4502号报警。

在该程序段中允许定义T代码和C代码。

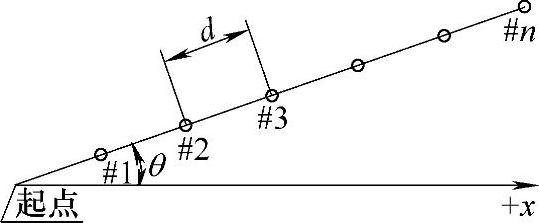

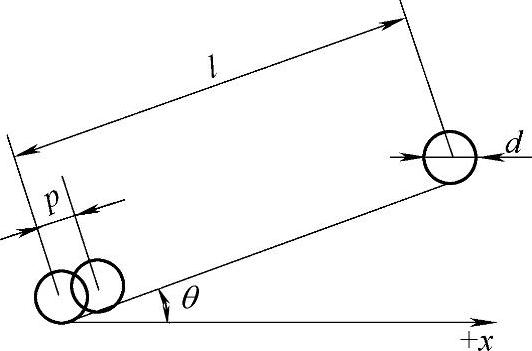

③直线排孔指令(G76)。程序段格式为:G76 Id Jθ Kn;其中,d为孔距,单位为mm;θ为排孔连线与x轴正向的夹角,单位为(°);n为冲孔个数,正整数,且取值范围为1~9999。图7-13所示为直线排孔的各个参数的定义,当d为负值,将沿着+180°的方向冲孔;n不得为零或负,否则产生4503号报警;θ为正值,逆时针夹角;θ为负值,顺时针夹角。

图7-12 圆周分布的参数定义

图7-13 直线排孔参数说明

④圆弧排孔指令(G77)。程序段格式为:G77 Ir Jθ PΔθ Kn;其中,r为圆弧的半径,单位为mm;θ为第一冲孔点到圆心的连线与x轴正向的夹角,单位为度;Δθ为相邻二孔之间的夹角,单位为(°);n为冲孔个数,正整数,取值范围为1~9999。

图7-14 圆弧排孔参数定义

图7-14所示为圆弧排孔程序段中各个参数的定义,Δθ为正值时,按逆时针冲孔;Δθ为负值时,按顺时针冲孔;r及n不得为零或负,否则数控系统将产生4504号报警。

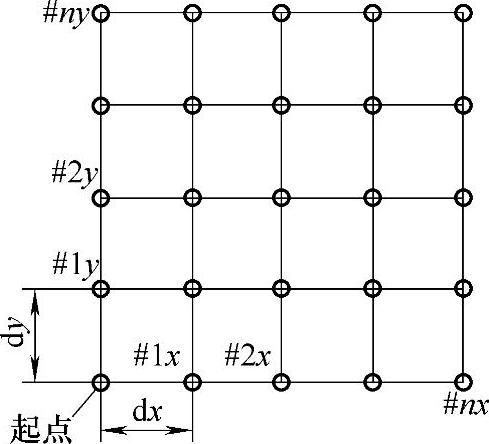

⑤栅格指令(G78 G79)。栅格指令构成的程序段为:G78 Idx Pnx Jdy Kny;G79 Idx Pnx Jdy Kny;

G78与G79的区别在于G78是沿x轴方向先进行加工,而G79是沿y轴方向先进行加工。其中,dx为沿x轴方向相邻孔的间距,单位为mm;nx为沿x轴方向冲孔排数(不包括起始点);dy为沿y轴方向相邻孔的间距,单位为mm;ny为沿y轴方向冲孔排数(不包括起始点),如图7-15所示。

图7-15 栅格加工参数

注意,这里dx及dy为负值,冲孔顺序沿轴的负方向进行。nx及ny不得为零或负值,取值范围为1~9999。超出则系统产生4505号报警。

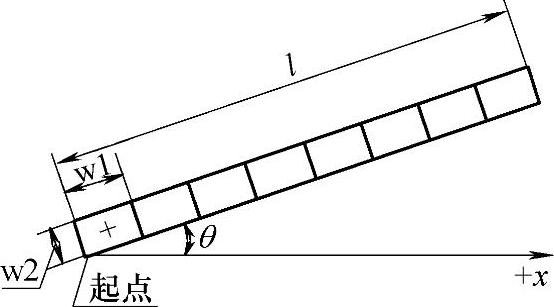

⑥步距自动分配直线排孔指令(G86)。该指令构成的程序段为:G86 Il Jθ Pw1 Qw2;其中,l为直线长度,单位为mm,正值表示沿规定的方向冲孔,负值表示沿相反方向加工;θ为直线与x正方向的夹角,正值为逆时针方向,负值为顺时针;w1和w2为模具尺寸,可设定正值或负值,但要求一致。当w1=w2时,w2可省略,正值表示模具沿线的左侧,负值表示沿右侧。

该指令指定的是矩形模具,且模具与+x方向夹角为θ;相应步距是自动分配的,按照下面的公式计算:

n=(l-w1)/0.95w1

当n≤1时,步距即为l-w1;当n是整数时,步距为0.95w1;当n不是整数时,有[n]+1=n1([n]指不是整数时的步距),则步距为(l-w1)/n1。

图7-16 步距自动分配直线排孔

指令中的长度l一定要大于等于1.5w1,即(l-w1)/n1,各参数的含意如图7-16所示。

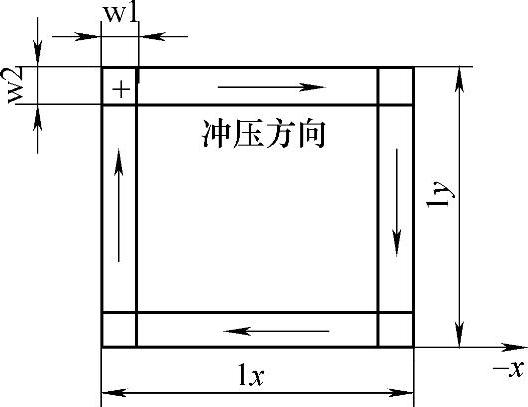

⑦矩形指令(G87)。矩形指令构成的程序段为:G87 I1x J1y Pw1 Qw2;其中,1x和1y为矩形长度与宽度,正值表示正方向,负值表示负方向;w1和w2分别为模具的尺寸,规定为正值,若w1=w2时,w2可省略。

该指令规定用矩形模具;步距自动分配,其处理方法与G86相同;冲压时首先从|1x|与|1y|最大值那一边开始进行,如两边相等,则从x方向开始;满足1x≥3w1以及1y≥3w2。矩形冲压如图7-17所示。

⑧半径排孔指令(G88)。该指令程序段格式为:G88 Ir Jθ KΔθ Pd Qp;其中,r为圆弧半径,单位为mm;θ为起始点,是与正x方向所构成的角度,单位为(°);“+”表示逆时针方向,“-”表示顺时针方向;Δθ为从第一个孔到最后一个孔之间的夹角,单位为(°),该角度为正值时按逆时针步冲,为负值时按顺时针步冲;d为模具直径,单位为mm,若d为正值,刀具中心向外侧偏移d/2,若d为负值,刀具中心向内侧偏移d/2,若d为0,刀具中心沿弧线冲压;参数p为步距,单位为mm,如图7-18所示。

图7-17 矩形冲压

图7-18 半径排孔

⑨直线冲压指令(G89)。该指令程序段格式为:G89Ⅰl Jθ Pd Qp;其中,l为直线的长度,单位为mm,负值表示+180°方向;θ为直线冲压与+x方向角度,单位为(°),逆时针为正,顺时针为负;参数d为模具直径,单位为mm,当d取正值时刀具中心向左侧偏移d/2,当d取负值时刀具中心向右侧偏移d/2,如果d为0,则刀具中心按直线进行冲压;参数p为步距,单位为mm,如图7-19所示。

图7-19 直线排孔

(2)自动再定位(G75)自动再定位可以通过G75指令实现,从而使得加工板材的加工范围在x方向大于机床在x方向的行程;另一种情况是当需要冲的孔正好处于机床夹钳的位置上,加工中需要将夹钳移动到合适的位置,实现夹钳避让。这时也可以使用G75指令。

再定位通常按照下面顺序进行:

1)再定位缸压下以防止夹钳在松开和运动的过程中工件发生移动,当再定位缸压下后,夹钳打开。

2)y轴向后移动一定位移。

3)夹钳沿x方向移动到要求的位置。

4)夹钳沿y方向向前返回原来的位置。

5)夹钳夹紧,再定位缸抬起。

以上的过程只要用一条指令即可:G75 Xx;

上面的指令可以被分为5段程序块:

①M10;

②G70 G91;

③G70 G91 Xx;

④G70 G91-YR2;

⑤M11;

程序1~5行分别表示操作步序1~5。y轴向后退的距离YR1由参数16209设定,一般设为5mm,再定位后y轴返回的距离YR2由参数16211设定,一般设为3mm,此时y轴的坐标偏置由系统自动补偿。

注意:T、M代码不能与G75出现在同一程序段中;再定位的范围由G75后面的x值规定,x值为正时重定位向正方向加大;如果G75执行单段时,它分成5步执行;在执行G75指令之前,建议先使x轴返回零点,y轴定位坐标也应选择合适的位置,以便扩大加工范围的同时,防止x轴产生超程。

(3)宏程序功能 宏程序功能是指预先将几个不同的程序存入NC存储器中,需要的时候可以随时调用的方式。

1)存储程序。以U后面两位数(01~89)作为存储程序的头部,在V后面写入相同两位数(01~89)作为程序的尾部,这样系统将存储U和V之间的程序。

一般称U和V之后的两位号为宏程序号,在宏程序号为01~59之间时,宏程序可以边执行,边存储。宏程序号在60~89之间时,宏程序只被存储,但不执行。注意U、V指令应当单独成一行。例如:

G90 X1250 Y1250;

…

U02;

G90 X100 Y500 T18;

G72 X150 Y700;

G87 I100 J300 P10;

N10 M00;(https://www.xing528.com)

G72 X500 Y300 T16;

A03 G26 I100 J0 K4;

G72 X800 Y300;

B03;

V02;

…

…

U70;

G90 X200 Y100 T20;

G79 I80 J10 K10;

G90 X1000 Y500 T31;

G76 I25 J60 K6;

V70;

2)宏程序调用。存储了一个程序段之后,可以用W后面加两位数进行调用。

例如:

U05;

G90 X100 Y500 T32;

G72 X150 Y700;

G87 I100 J300 P10;

M00;

V05;

…

G70 G90 X500 Y0;

W05;

…

除了顺序号可以与W在同一程序段中,W一般用作单独的程序段。多次重复调用指令G73、G74可以同W在一起使用。

3)宏程序的嵌套调用:一个宏程序可以调用另一个宏程序,一般最大调用深度为三重调用。

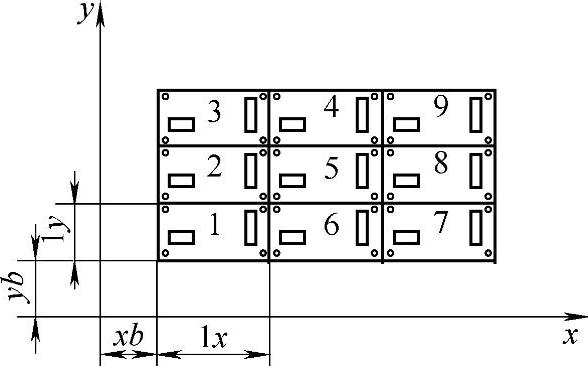

图7-20 多片加工

(4)多片加工指令 多片加工标准点指令为G98。如图7-20所示,冲压加工的起始点必须先从左下角开始。G98的指令格式如下:G98 Xxb Yyb I1x J1y Pnx Kny;

其中,xb为x方向的基准点坐标;yb为y方向的基准点坐标;1x是要求加工的单个零件在x方向的长度(正值);1y是要求加工的单个零件在y方向的长度(正值);nx为x方向加工的个数(首个不计在内);ny为y方向加工的个数(首个不计在内)。

相应的多次调用指令为G73、G74。使用G73、G74指令,可以调用存储的宏程序:

G73 Wwn Qq;

或G74 Wwn Qq;

这里,Wn为宏程序号,q为规定机床的起始点:

q=1 左下角

q=2 右下角

q=3 左上角

q=4 右上角

G73与G74的区别为:G73沿x方向先加工,G74沿y方向先加工。图7-20中要求从零件1开始加工,且沿x方向进行,指令格式如下:

方式1:

G73 W01 Q1;

G73 W02 Q1;

方式2:

G73 W01 Q1;

G73 W03 Q1;

G73 W04 Q1;

(5)T功能 这是实现模具选择的功能。执行T指令时,T轴旋转自动选择模具的角度,同时选择打击器的位置,从而实现正确冲孔。数控回转头压力机的模位数一般为24、32或40。如果按模位数32,编程时T指令为T1~T32。每一T代码所对应的模具规格由用户根据所装模具而定。

在第一个工件加工程序中,第一次冲孔时必须定义T代码,否则以当前模具处理。

在包含有G92、G52、G72和G75代码的程序段中不能有T代码。

(6)C功能 如果加工的零件上有各种大小不一、形状相同的孔或内轮廓形状,但这些轮廓边的方向可能不同,这时就需要转塔上安装在不同模位上及不同方位的模具来适配这些孔的边界。为了有效地解决这个问题,在转塔上可以采用自动分度模,即在转塔上有一到两套模具可以在360°范围内进行旋转运动,这就是C轴控制。采用自动分度模可以减少相同规格、尺寸且角度不同的模具个数,从而使以上的复杂零件形状加工变得简单易行。

当机床上带有自动分度模时,操作应当注意几点:

1)禁止C轴手动。

2)同时控制轴的数量,即对于x、y、T或x、y、C(自动时),在手动时只有x、y、T中的任意两轴联动。

3)C轴最小输入单位为0.001°,最小指令增量为0.001°。

4)C轴可最大编程范围为±999999.99°,一般机床为0~360°。

5)C轴可自动实行加减速。

6)绝对指令与相对指令的关系:C轴总是认可绝对值指令且不考虑其是否编入G90或G91。

7)最小角度旋转:当指令C轴,C轴总是向小于180°的方向旋转,当C轴正好旋转180°时,C轴则连续从180°位置上进行旋转。

8)与C轴同时定义的程序段的规则为:

程序段中没有G代码,例如:

X___Y___C___;

G70指令的应用,例如:

G70 X___Y___C___;

图形功能(包括步冲)相关指令的应用,有G26、G76、G77、G78、G79、G86、G87、G88、G89。例如:

G26 I___J___K___C___;

除了上面几种情况外,没有其他指令可定义C轴。

C轴指令及其操作主要关系到图形功能、步冲功能以及相关的C轴运动指令。在C轴控制指令中有G26、G76、G77、G78、G79、G86、G87、G88和G89等指令,其中图形与直线之间有很大区别。

①G76、G78、G79、G86、G87和G89。

N200 G72 X___Y___;

N210 G76 I___J___K____T 1 C___;

在程序段N210中,x、y、T轴同时移动到要求加工的第一个点,当T轴完成运动指令TFIN信号返回之后,C轴开始运动。当旋转模运动到位后,NC发生冲压(PF)信号,冲头开始冲压。第一个冲孔点完成后,x,y顺序移动到第二个加工点。

②G26、G77和G88。

N200 G72 X___Y___;

N210 G26 I___J___K___C___;

在N210中第一个加工点与前述相同,x、y轴顺序按几何图形移动,并且C轴同时移动。

应用C轴需要注意的是:在自动方式(AUTO)下运动到旋转工位时,C销自动闭合;不在旋转工位时,C销自动脱开。

(7)M功能 在M后面加两位数字,这些信号作为开关控制功能。通常一个M代码定义一个程序段,只有M30可以同G28编在一起,作为程序段结束。

下面的M代码具有特定含义:

1)M30:结束程序。

如果作为主程序结束,在加工零件时必须有此指令。对于循环停止,则NC将复位。

2)M00:暂停。

当循环执行遇到M00时,程序停止,此时所有的信息保持不变,再按下循环启动键可连续执行。

3)M98:调用子程序。

在程序中调用子程序。

4)M99:子程序结束。

在程序中作为结束子程序指令。

5)M10、M11:再定位。

在G75指令部分M10、M11必须定义单独程序段。但下列指令不应带有M代码:G26、G75、G76、G77、G78、G79、G86、G87、G88、G89、G98、G92、G52。

需要注意的是:在再定位操作时,要考虑夹钳行走路径上板材边缘是否有缺口,如果有缺口应通过微连接等方法处理。

3.程序编辑方法

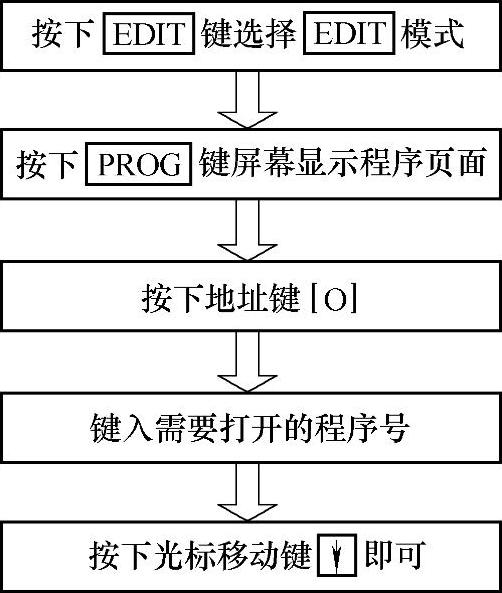

在EDIT模式下,按下[PROG]功能键显示程序页面,以MDI方式通过键盘键入想要打开的程序号,然后按下光标移动键[↓],则可以打开一个程序,流程如图7-21所示。如果此程序不存在,则系统会发出P/S报警No.71。此时若再按下显示屏上的[LIST]软键,则所有存储器中的程序和子程序都会显示在屏幕上。

如果需要删除、新建、编辑修改存储器内的程序或替换一个指令,可以按以下步骤来进行:

1)删除一个程序。删除一个程序的步骤为:

①选择EDIT模式。

②按[PROG]键显示程序页面。

③按地址键[O]。

④键入需要删除的程序号。

⑤按[DELETE]键删除选择的程序。

2)删除所有程序。删除所有程序的步骤为:

①选择EDIT模式。

②按[PROG]键显示程序页面。

③按地址键[O]。

④键入“-9999”。

⑤按[DELETE]键删除所有存储器中的程序。

3)新建一个程序。新建一个程序的步骤为:

①选择EDIT模式。

②按[PROG]键显示程序页面。

③按地址键[O]并键入新的程序号。

④按[INSERT]键。

⑤通过程序编辑功能进行程序编辑。

图7-21 打开一个程序

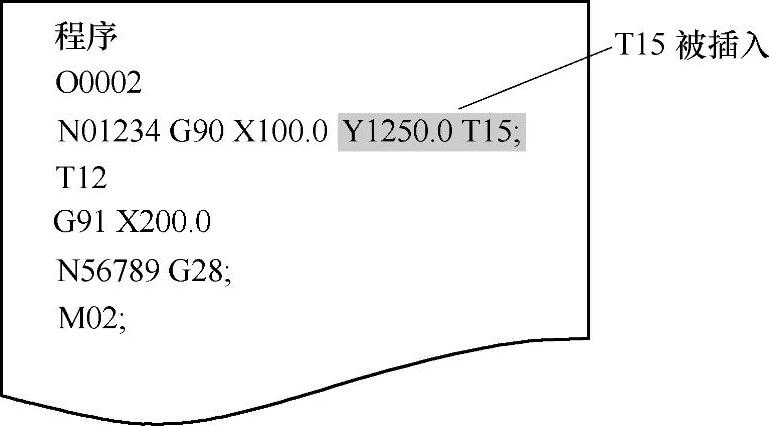

4)编辑修改程序。当编辑修改一个已有的程序时,需要采用一些常用的编辑操作。比如在一个程序中插入一个指令,可以采取以下步骤:

①将光标移至前一个指令的结尾处。

图7-22 插入操作

②键入需要插入的指令。

③按[INSERT]键完成插入。

例如要在Y1250后面插入T15,则可在寻找到指令“Y1250”后,键入“T15”,最后按下[INSERT]键,如图7-22所示。

5)替换一个指令。如果要替换一个指令,可以做如下操作:首先将光标移至需要替换的指令处,再键入需要替换的命令,最后按[ALTER]键完成替换。

例如要用T30替换T15,则可在查询到T15后,键入“T30”,最后按下[ALTER]键完成替换,如图7-23所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。