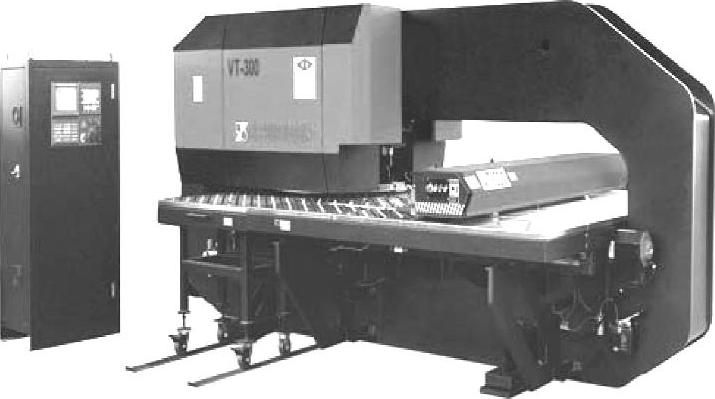

作为典型的机电一体化产品,数控转塔冲床主要由数控系统、主传动、床身、送料部分及模具库五部分组成,从床身外形分主要有两种,即开式和闭式,或称C形和O形。其中,C形机身特点是主传动转塔、旋转模具及转塔定位等精密部件安装在主床身上,板料定位机构及送进系统部件安装在副床身上;O形机身采用封闭的框架结构,刚性好,能有效抵挡步冲时的侧推力,机床的精度保持性好,模具寿命高,冲裁件的质量好。O形数控转塔冲床如图7-1所示。

1.数控系统

数控系统是数控机床的核心。数控机床根据功能和性能要求的不同配置不同的数控系统。数控系统不同,其指令代码也有差别,因此应按照所使用数控系统代码的编程规则来进行编程。

数控转塔冲床的数控系统主要有日本FANUC Oi、德国SIEMENS 840D及802D、西班牙FAGOR8055等,其中日本FANUC Oi与德国SIEMENS 840D为冲压专用系统,德国SIEMENS 802D及西班牙FAGOR8055具有二次PLC(可编程逻辑控制器)开发冲压功能,控制方式主要为点位控制。

图7-1 O形数控转塔冲床

FANUC Oi-PC系统是专为转塔冲床开发的高性能CNC(数控机床)系统,具有下述特点:电子器件采用表面安装的LSI(大规模集成电路)及超薄型显示单元;高性能的数字伺服系统;利用M、S、T和B代码直接加工指令,缩短了加工循环时间,提高了加工效率;超级控制功能;还增加了冲压功能、晶格点阵功能、多段数据加工功能、C轴控制功能等。

数控转塔冲床的控制轴数主要有三轴或四轴,它们分别为:①x轴。x轴为直线轴,控制拖板及夹钳运动,带动板材横向运动。②y轴。y轴为直线轴,控制横梁运动,带动板材纵向运动。③T轴。T轴为旋转轴,模具装在转盘上,一般为24个或32个工位。④C轴。C轴为旋转轴,模具库中一般有两个旋转模,控制其360°旋转。

也有机床制造商将液压主传动的滑块运动作为一个轴,但它不是伺服电动机运动,而是伺服比例阀带动液压缸的上下直线闭环运动。

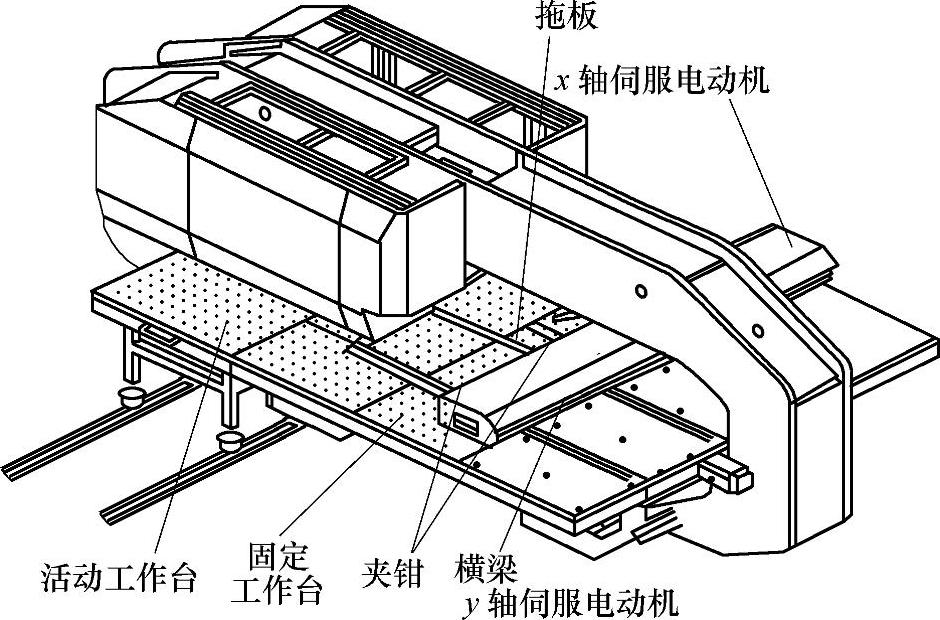

图7-2 旋转模的传动

2.旋转模结构

在数控转塔冲床回转头转盘的模具库中,一般都有两个旋转模。旋转模具的凸、凹模可以同步旋转到任何所需的角度,以满足冲孔工艺的需要,因此可以减少一台机床配备不同角度模具的数量。较典型的传动结构为伺服电动机通过同步带和传动轴相连,传动轴通过联轴器连接到蜗轮箱上,蜗轮蜗杆驱动旋转模具上、下同步旋转到任何所需的角度,如图7-2所示。旋转模系统可采用蜗轮蜗杆传动方式,稳定性好,精度高。分度模可采用剖分式蜗轮蜗杆传动,传比大,自锁性好,消除了侧向间隙,分度精度高,调整方便,并具有操作保护功能,可避免蜗轮蜗杆和模具的损坏。

3.转盘结构

转盘结构包含AC伺服电动机、联轴器、减速箱、定位销和定位气缸等。根据NC(数字控制)指令,模具要换位时,转盘的定位销退出,AC伺服电动机驱动转盘到NC指令要求的下一个模位。当转到新的指令位置时,电动机停下,转盘定位销插入,以保证模具的精确定位。

4.送料部分的结构

送料部分的结构如图7-3所示。该部分的主要功能是把待加工材料(板材)准确地送到加工位置,前后(y轴)方向是通过横梁的运动来送料,左右(x轴)方向是通过拖板的运动来送料。

工作台面上一般均匀布置滚动钢球,其作用是支承工件并保证工件平滑运动。机床工作台的侧面一般可配有活动工作台,以便安全、方便、快速地更换或检修模具。

图7-3 送料部分的结构

横梁是一钢板焊接结构,两侧的支承固定在其下底面上,依靠直线滚动导轨来导向。为了保证滑块与导轨的高速平滑运动,滑块的端面带有防尘装置。y轴是由AC伺服电动机驱动,电动机通过无间隙挠性联轴器直接与滚珠丝杠连接。丝杠装配时已进行了预紧,因此保证了无间隙传动。(https://www.xing528.com)

拖板是由固定在横梁上的一根导轨来导向,与y轴的导轨一样,丝杠螺母的预紧调整工作在机器出厂前已调整好,使用过程中不得自行调整。

x、y轴丝杠的端部都装有聚氨酯减振块,用于防止各种误操作导致丝杠及其他部分的损坏。

5.气路系统

数控转塔冲床的气路系统由各类方向控制阀和气源三联件组成。气源接口一般位于机器正面,所需供气压力为0.6MPa,主要用于转盘定位销的插拔和再定位及原点定位块的升降、夹钳的松紧等。

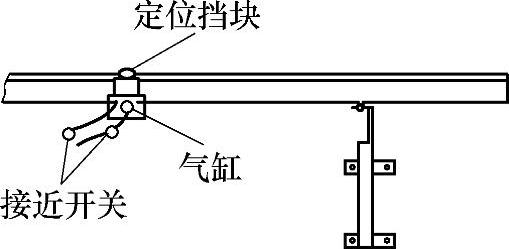

6.原点定位销

一般数控转塔冲床的定位挡块位于进给工作台的左边,以它来确定x轴的参考点。从定位块的定位面到冲压中心的理论距离是x轴的行程。

机床上料的时候,采用气缸或手动方式将定位挡块抬起(这时夹钳口是张开的),板材装夹时应紧靠在夹钳口的定位面和挡板的定位面,由此确定板材在工作台上的原始位置。当夹钳将板材夹紧以后,板材的定位完成,这时再由气缸带动定位挡块落下。在整个过程中,定位挡块都处在原始位置(即落下)状态。如果在工作过程中由于某种原因定位挡块没有落下或抬起来,x、y轴将都不能够移动,并且会出现机床报警信号,只有把定位挡块落下后才能重起动。定位挡块的工作原理如图7-4所示。

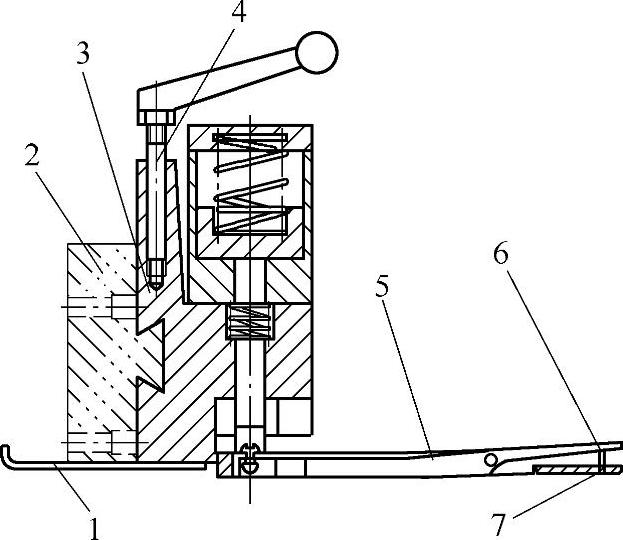

7.夹钳结构

数控转塔冲床在加工过程中,板材被夹钳夹持并按照数控程序的规定路径在工作台面进行x、y轴方向的运动。一般机床布置两个夹钳,也有的机床有三个夹钳。夹钳安装在拖板上,通过螺杆实现锁紧。气缸驱动上钳体,实现夹紧工件的功能。气缸由简易的脚踏开关控制,只要用脚轻踩脚踏开关,就可以实现定位挡块的升降,操作方便。图7-5所示为夹钳结构,该夹钳能夹持工件的最大厚度是6.35mm。

图7-4 定位挡块的工作原理

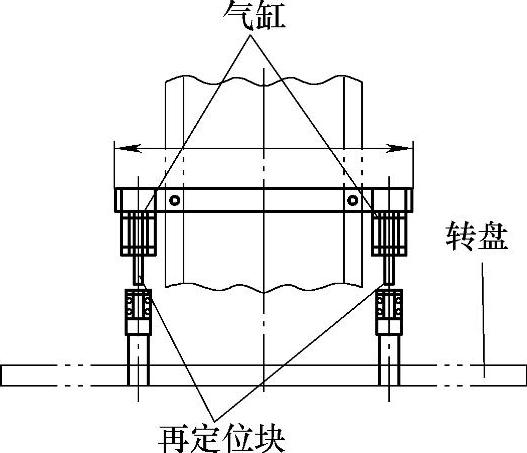

8.再定位

数控转塔冲床的再定位是指对加工工件的重新装夹,即改变夹钳在板材上夹持的位置。在夹钳由夹紧状态变为松弛状态之前,应当确保板材已被压紧在工作台上。图7-6所示为机床上的板材定位销在转塔上的结构示意图。夹钳在自由移动时,应保证板材(工件)固定不动。

图7-5 夹钳结构

1—开关板 2—拖板 3—夹紧块 4—螺杆 5—下钳体 6—上钳体 7—下齿板

图7-6 定位销结构

再定位在机床操作过程中是不可避免的,如当板材在x轴方向上的长度超过了机床的行程时,板材上超过行程的部分必须经过再定位或多次再定位之后才能完成加工。再定位的功能扩大了机床在x轴方向的加工范围,使得一些较长的工件在较小型号的机床上也可以进行加工。需要说明的是,数控转塔冲床的再定位功能只能在x轴方向实现。此外,当夹钳夹持的区域与加工的孔发生冲突时,也需要采用再定位移开夹钳,这个功能称之为夹钳避让。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。