一般说来,胀接加工均按以下工艺过程进行:管子退火(退火温度:碳钢管600~650℃、合金钢管650~700℃)→检查并仔细清理管子与板孔→定位初胀→复胀→翻边→管端焊环缝→检验胀紧程度。

由于影响胀接质量的因素很多,在实际操作中,应严格控制各胀接工序的加工质量,主要有以下方面的内容。

(1)胀紧程度 胀紧程度直接影响到胀接加工的质量,因此胀紧程度应控制在一定的范围内,扩胀量不足和过胀都会影响接头的强度及密封性。实际操作时,应严格控制胀接孔的直径及管料的外径。胀紧程度是否适宜主要凭手臂感觉的力量,或者听胀管器发出的声响,以及观察管料变形程度来确定。另外,通过观察板孔周围氧化层裂纹的剥落现象也可以判断胀紧程度是否达到要求。

(2)管板孔与管料间隙的确定 合理的管板孔与管料的间隙是保证胀接率和胀接质量的重要因素。过大的间隙会降低胀接程度,影响连接强度;间隙过小又会给组装时的穿管带来困难。选择合理的间隙是管料胀接组装前一项不可缺少的工作,可根据具体尺寸情况通过实际测量来进行。表5-18给出了管板孔与换热管的最大间隙。

表5-18 管板孔与换热管的最大间隙

(3)管端的处理 管端的处理包括软化热处理和除锈处理。管端软化热处理是为了得到良好的胀接效果,对换热管的端部进行消应力退火处理,以达到软化的目的。消应力退火处理的方法是将管端加热到再结晶温度以上缓冷。

对进行退火用的加热燃料,要严格控制其硫的含量,避免加热过程中产生渗硫现象。经过热处理的管端应将表面的氧化层除掉,以保证胀接的质量。

退火温度对碳钢管取600~650℃、合金钢管取650~700℃,退火的长度取管板的厚度t再加上100mm为宜,保温时间为10~15min,插入石灰或炉灰中缓冷。(https://www.xing528.com)

管端加热可采用焦炭等热源,也可采用铅浴加热。铅浴加热具有加热均匀,防止渗硫,温度控制方便、严格的特点。为了防止铅的氧化及铅蒸气的危害,可在铅液的表面覆盖一层10mm厚炉灰类的保护层。

(4)胀接时的润滑 胀接时对胀管器进行润滑,有助于胀接加工的进行及保护胀管器。但一定要注意,不得使润滑油进入管板与管端之间的胀接部位,以免降低胀接的密封性能,并防止在胀接时产生气孔。当胀接部位不慎沾有润滑油时,可采用丙酮清洗。

(5)胀接顺序 选择合理的胀接顺序有利于提高胀接的质量。胀接顺序总的原则是:先断续胀接以固定管板的距离,然后连续胀接全部的管料。

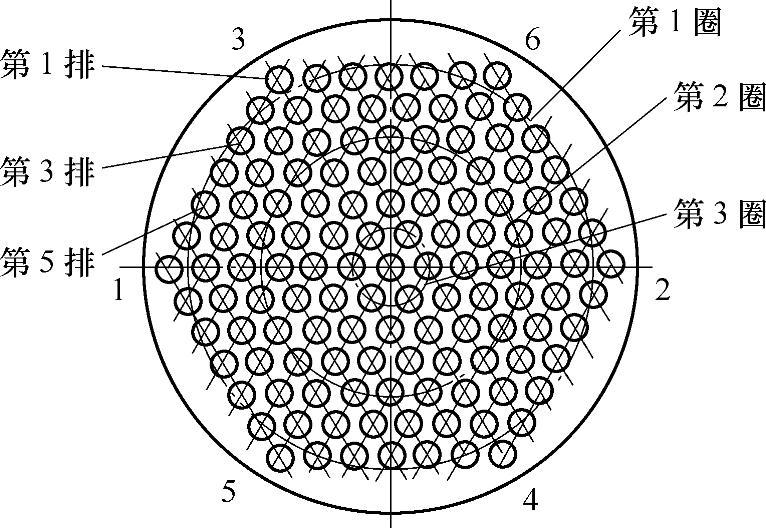

对于管板结合的管箱,若胀接顺序不当,会引起管板较大的变形(使管板弯曲或变成碟形),甚至使管板密封面的密封失效。产生变形的原因是由于初胀的一些管料已将管板的距离固定,若其他管料依次胀接,则管料的轴向伸长会受到管板的阻碍,因此每根管料就会顶推管板并使之变形。管板结合的管箱,其正确胀管顺序如图5-50所示。操作要点主要是:首先应按第1圈上1~6号管料的标示顺序进行胀接,同时保证两管板的距离,并保证管板与管料相互垂直;其次,为增加管板的刚度,也可再胀接一些第2圈和第3圈上与前期已胀接管料间隔的管料,但胀接时应注意像胀接1~6号管料那样两两对称地进行;最后,为使每个接头上的应力均匀,应首先胀接奇数排(如图5-50所示的第1排、第3排、第5排等)管料,然后再胀接偶数排管料。

图5-50 管板的胀接顺序

[1]1in=25.4mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。