按铆接温度的不同,铆接可分为热铆和冷铆。铆接的方法主要有手工铆接和机械铆接两种。一般对铜、铝等塑性较好的非铁金属、轻金属制成的铆钉通常用冷铆法。对钢铆钉冷铆的最大直径,一般手铆的最大直径为ϕ8mm,铆钉枪铆的最大直径为ϕ13mm,铆接机铆的最大直径为ϕ20mm。在铆接Q345高强度低合金结构钢和直径较大的铆钉时,需采用热铆,即将铆钉加热到一定温度后再铆接。热铆铆钉的加热温度为1000~1300℃,终止温度不得低于500℃,以免铆钉温度降到材料蓝脆温度范围,致使铆接时产生裂纹。

1.手工铆接的操作

手工铆接通常用于冷铆小铆钉,但在设备条件差的情况下也可以代替其他铆接方法。手工铆接的关键在于铆钉插入钉孔后,应将钉顶顶紧,然后再用锤子(铆钉锤)锤打伸出孔外的钉杆,将其打成粗帽状或打平。如果是热铆就应用与铆钉头形状基本一样的罩模盖上,用大锤击打罩模,并不停转动罩模,直到将铆钉铆好为止。

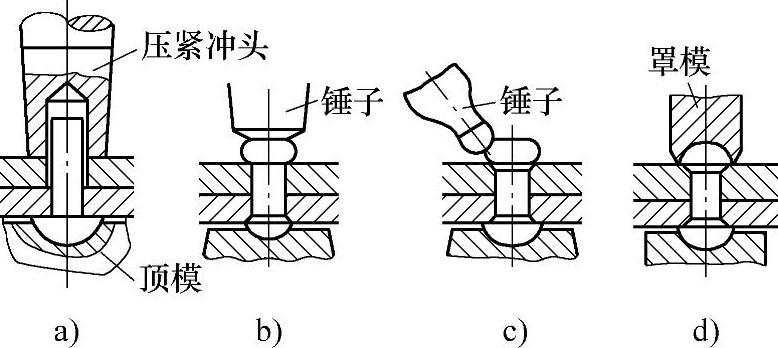

图5-40 半圆头铆钉的铆接

(1)半圆头铆钉的铆接 图5-40所示为半圆头铆钉的铆接过程。

铆接前,应先清理工件,即被铆接件必须平整光滑,接触面边缘上的毛刺和接触表面上的锈迹、油污等应清除干净。铆接时,将需铆接的工件贴紧钻孔后,把铆钉从工件下方穿入孔内,用顶模的球面坑支承钉头并压紧工件,锤击压紧冲头使连接件压实(见图5-40a);再用锤子重击铆钉伸出部分,将钉孔充满并使杆头变粗(见图5-40b);用锤顶在斜向适当位置打击镦粗部分的周边(见图5-40c);最后用罩模修整成形(见图5-40d)。

(2)沉头铆钉的铆接 与半圆头铆钉的铆接一样,沉头铆钉铆接前也应先清理工件,再进行铆接。沉头铆钉有两种:一种是现成的沉头铆钉,另一种将用圆钢按所需长度截断作为铆钉。铆接时,将截断的圆钢插入孔内,压紧连接件,将钉两头伸出部分镦粗,先铆第二个面,再铆第一个面,最后修平高出部分。这种方法不易将连接件压实,很少采用。

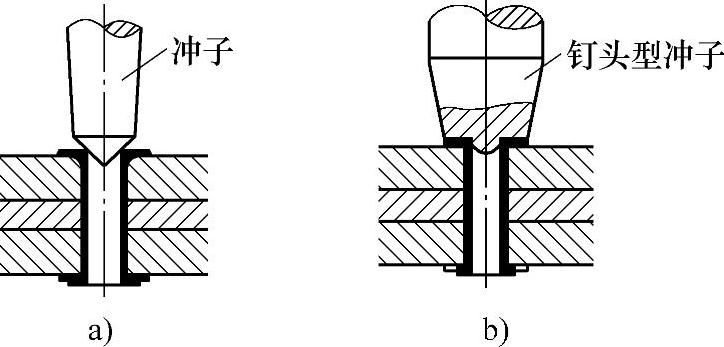

图5-41 空心铆钉的铆接

(3)空心铆钉的铆接 空心铆钉的铆接过程如图5-41所示。同样将工件清理干净后,将铆钉插入工件孔,下面压实钉头。先用锥形冲子冲压一下,使铆钉孔口张开与工件孔贴紧(见图5-41a),再用边缘为平面的特制冲头边转边打,使铆钉孔口贴平工件孔口(见图5-41b)。

(4)紧密和密固铆接 尽管铆钉也能装以密封膏,但其接头对水和气体都不密封。对有紧密和密固要求的构件铆接,除按上述要求进行铆接操作外,还应对铆钉或铆件端面接缝处进行加强密固,常用的操作方法为捻钉与捻缝。

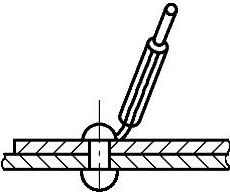

1)捻钉 图5-42所示的铆钉头上如有帽,则应先用切边凿将帽切去(切帽沟痕深<0.5mm),然后用捻凿对钉头捻打一周,使它和板面紧密贴合。

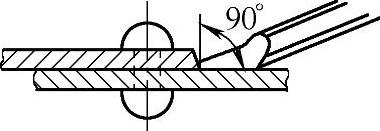

2)捻缝 用捻凿对铆件端面接缝处捻打出75°的坡口,使两铆件接缝严实,如图5-43所示。

2.机械铆接的操作

机械铆接主要有气动铆和液压铆等几种。气动铆是利用压缩空气为动力,推动气缸内的活塞板块做往复运动,冲打安装在活塞杆上的冲头,使其在急剧的锤击下完成铆接工作。液压铆是利用液压原理进行铆接的方法,分为固定式和移动式两种。固定式液压铆接机一般只用于铆接专门产品,配有自动进出料装置,因此生产效率高,劳动强度低,主要适用于批量大的定型产品的铆接;移动式液压铆接机根据产品需要,设有前后、左右移动装置,甚至还有上下升降装置,是目前一种较理想的铆接方法。

图5-43 捻缝

由于机械铆接的速度快,热铆时为了保证铆接结束后的铆钉温度不至于较高而导致强度下降,影响铆接质量,因此进行机械铆接的加热温度应为800℃左右,不宜过高,否则,会因铆接终结时铆钉的温度较高,强度不能满足需要,降低铆钉的铆接质量。必要时,可采取对铆钉两侧浇水,通过人工强制冷却的方法,使其尽快降温以提高强度,缩短冷却时间,并减少铆钉头因受热而产生退火的机会。

3.铆接工艺要点

铆接工艺要点是保证铆接质量的前提条件,以下各项中的任何一项出现问题,都将影响铆接质量。

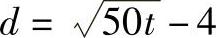

(1)铆钉直径d的确定 铆接时,若铆钉直径过大,则铆钉头成形困难,容易使板料变形;若铆钉直径过小,则铆钉强度不足,造成铆钉数目增多,给加工带来不便。铆钉直径d的选择主要是根据铆接件的厚度t来确定,而铆接件的厚度t依照以下三条处理原则来确定:①板搭接时,如板厚相近,按较厚板计算;②板厚相差大时,按薄的算;③板料与型材铆接时,按两者平均厚度算。通常,被铆件总厚度不应超过铆钉直径的4倍。铆钉直径d的计算可按以下公式计算,但在大批量生产时,事先应试铆修正。

图5-42 捻钉(https://www.xing528.com)

式中 t——铆接件的厚度(mm);

d——铆钉直径(mm)。

此外,铆钉直径d也可查表5-12确定。

表5-12 铆钉直径d的选择 (单位:mm)

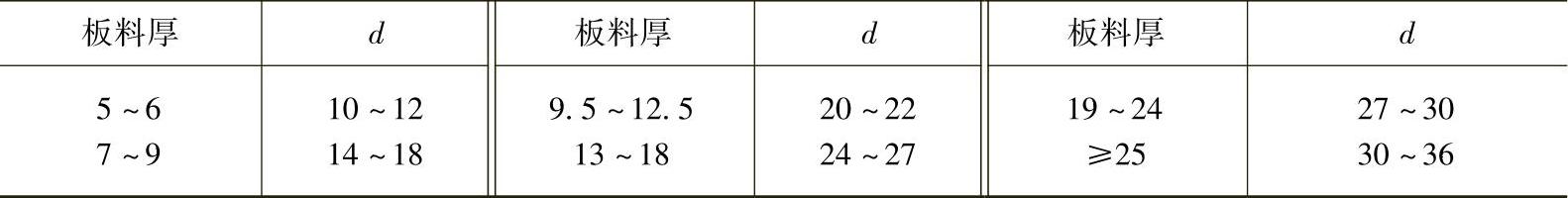

(2)铆钉长度L的确定 铆接时,若铆钉杆过长,会使得铆成的钉头过大或过高,而且在铆接过程中容易使铆钉杆弯曲;若铆钉杆过短,则铆钉头太小,影响铆钉强度。铆钉所需的长度L应根据铆接件的总厚度∑t和应留作铆合头的部分来确定。铆钉长度L可按以下公式计算确定:

式中 ∑t——铆接件的总厚度(mm);

d——铆钉直径(mm)。

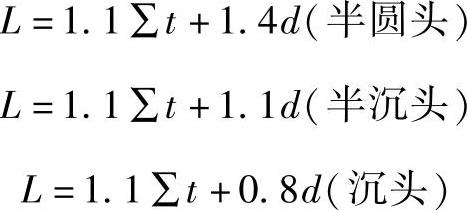

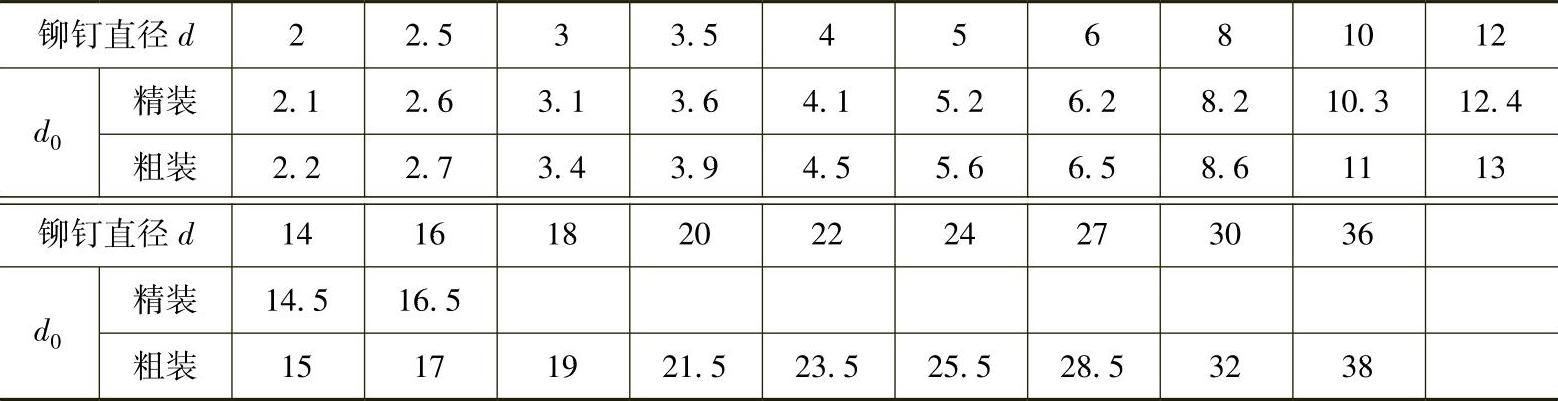

(3)铆钉孔直径d0的确定 铆钉孔直径d0与铆钉孔直径d的配合必须适当,如孔径过大,铆接时铆钉杆容易弯曲,影响铆接质量;如孔径与铆钉直径相等或过小,铆接时就难以插入孔内,或造成板料表面不平整,甚至由于铆钉膨胀而挤坏板料。

一般说来,冷铆时,铆钉孔直径d0与铆钉杆直径d接近,而角钢与板料铆接时,孔径应加大2%;热铆时,d0稍大于d;多层板铆接时,孔应先钻后铰(留铰孔量0.5~1mm)。铆钉孔直径可参考表5-13选择。

表5-13 铆钉孔直径d0 (单位:mm)

4.铆接操作注意事项

铆接为永久性连接,如果在维修时必须拆卸,铆钉就应被钻掉并更换。若需要保证连接工件的尺寸偏差小于±0.03mm时,就不能采用铆接加工。

铆接质量的检验可分别用目测、锤测、样板、粉线等几种方法或共同使用。

用目测方法主要是检查铆钉表面的质量和缺陷,如铆钉钉头是否过大或过小,有无裂纹、歪头和板面伤等。用小锤敲击铆钉钉头,听其发出的声音是检查铆钉紧密程度是否合格的基本方法。

经检查,若发现不符合要求的铆钉应去除重铆,去除的方法是用手提式气钻从铆钉头端钻除,但不应影响铆钉孔尺寸。若两次重铆均不符合要求,则该铆钉孔就不能按原孔径铆接,需加大一号孔径重新选用铆钉补铆,否则,不能保证铆接质量。

此外,铆接操作时一定要遵守安全、文明生产要求,操作过程中应注意以下内容:

1)保持工作环境的整洁,有足够的操作空间,工件、工具的摆放都要有指定的地点,并摆放整齐;工作时,应将个人防护用品穿戴齐全。

2)热铆时,加热炉应有良好的防火、除尘、排烟设施,每次使用完后,要熄灭余火并清理干净。加热后的铆钉需扔、接时,操作工具要齐全,操作者要配合协调,掌握正确的扔、接技术。

3)使用铆钉枪铆接时,严禁枪口平端对人。停止使用时,一定要将插在枪筒内的罩模取下,随用随上,养成良好的操作习惯。

4)手工铆接时,要掌握锤子的操作方法;垫着罩模进行修形时,要注意防止击偏,使罩模弹起伤人。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。