为保证拉深加工件的质量,在制订拉深加工工艺及相关拉深模设计时,应做好以下工艺参数的确定。

1.拉深件毛坯尺寸的确定

拉深件坯料尺寸计算的正确与否,直接影响到冲压件的加工质量。尽管不同形状拉深件的毛坯料计算公式不一样,但遵循同一个拉深件毛坯直径计算的基本原则:“由于拉深件拉深前后的毛坯厚度变化很小,因此,拉深变形前后体积不变就变为拉深前毛坯表面积和拉深后工件的表面积相等。”

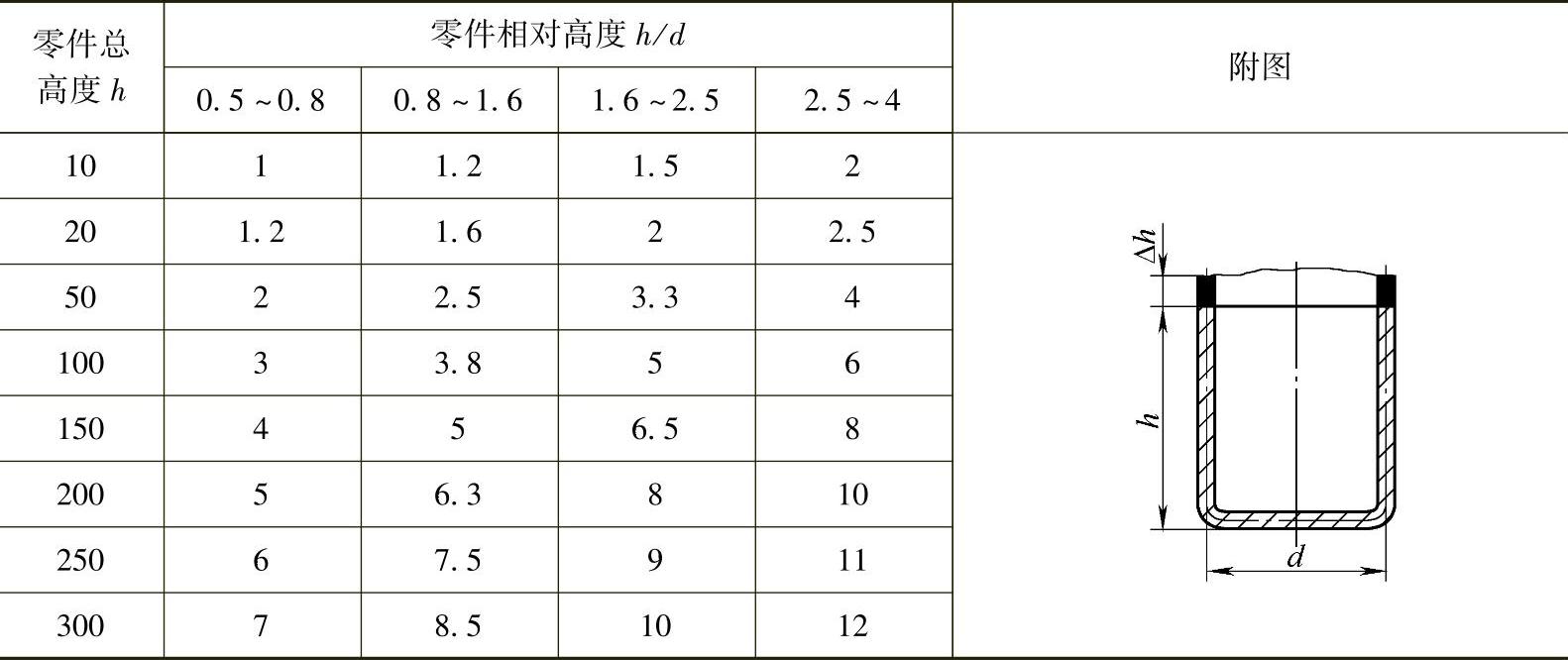

计算坯料之前,考虑到拉深模的间隙不均匀、拉深材料的各向异性等因素的影响,在大多数情况下,拉深后的零件口部或凸缘周边并不整齐,需将不平的顶端或凸缘的飞边切去,所以在计算毛坯尺寸时就必须在高度方向上留有一定的修边余量Δh。不同形状拉深件的修边余量Δh取值是不同的,表4-11为无凸缘筒形件的修边余量。

表4-11 无凸缘筒形件的修边余量Δh (单位:mm)

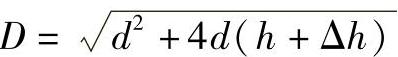

在确定修边余量后,便可根据以下公式计算出无凸缘筒形件的毛坯直径D(公式中各参数的意义参见表4-11中附图):

2.拉深次数的确定

不同材料、不同外形的拉深件变形程度是不同的。为了拉深出合格的零件,必须判定其变形的程度,从而确定拉深次数,否则在零件拉深过程中,就可能因变形程度太大,超过危险断面处的拉应力而产生拉裂。不同形状拉深件的拉深变形程度也是不同的,无凸缘筒形件的拉深次数可分别通过以下两种工艺计算方式来确定。

1)计算拉深件的相对拉深高度h/d和材料的相对厚度t/D×100,由表4-12直接查表获得拉深次数。

表4-12 无凸缘筒形件的最大相对拉深高度h/d

注:大的h/d比值适用于在第一道工序的大凹模圆角半径(由t/D×100=2~1.5时的r凹=8t到t/D×100=0.15~0.08时的r凹=15t),小的比值适用于小的凹模圆角半径r凹=(4~8)t。

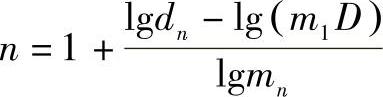

2)采用公式直接计算拉深次数n:

式中 n——拉深次数;

dn——工件直径(mm);

D——毛坯直径(mm);

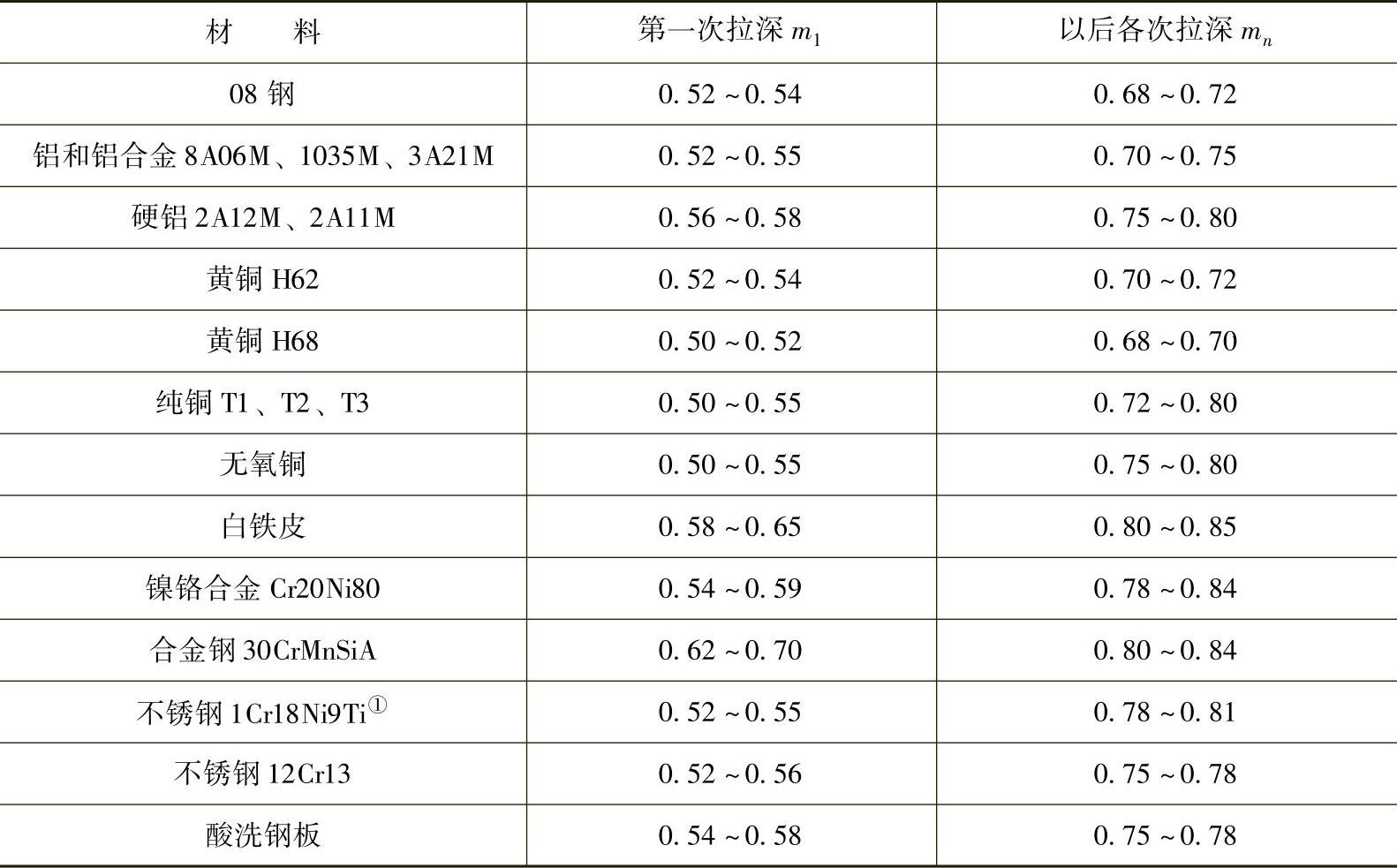

m1——第一次拉深系数,查表4-13;

mn——第一次拉深以后各次的平均拉深系数,查表4-13。

计算所得的拉深次数取较大整数值,即为所求拉深次数。

表4-13 各种金属材料的拉深系数

①1Cr18Ni9Ti牌号在GB/T 20878—2007中取消

3.拉深力的计算

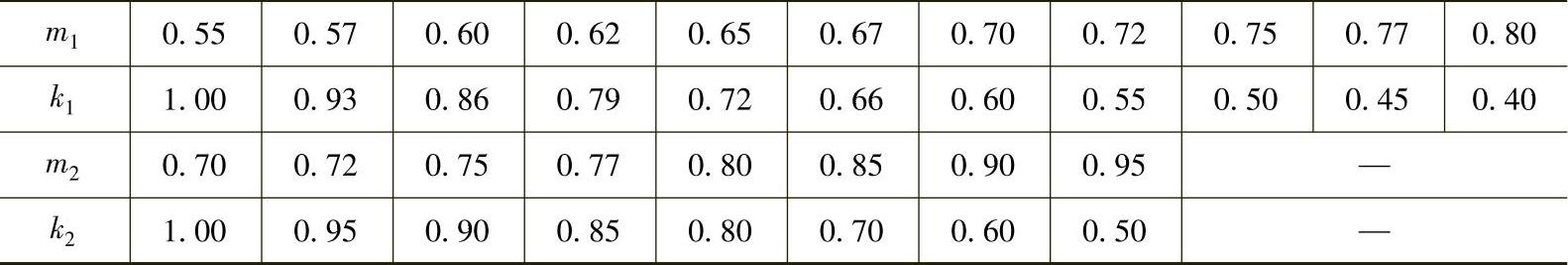

计算拉深力的目的在于选择设备和设计模具,其中无凸缘的筒形件第一道拉深工序的拉深力F按F=πd1tσbk1计算,第二道以及以后各道拉深工序的拉深力F按F=πdntσbk2计算。

式中 F——拉深力(N);

d1、d2、…、dn——分别为筒形件的第1道、第2道、…、第n道工序中性层直径,按中性线(d1=d-t、d2=d1-t、…、dn=dn-1-t)计算(mm);

t——材料厚度(mm);

σb——强度极限(MPa);

k1、k2——系数,见表4-14。

表4-14 筒形件拉深的系数k1、k2

4.拉深模间隙的确定

拉深模的单面间隙z等于凹模孔径D凹与凸模直径D凸直径之差的一半,是影响拉深件质量的重要参数之一。间隙过小增加摩擦力,使拉深件容易破裂,且易擦伤表面和降低模具寿命;间隙过大,拉深件又易起皱,且影响零件精度。拉深模间隙一般按以下两种情况考虑:

1)不用压边圈时,考虑到起皱可能性,其单边间隙z=(1~1.1)tmax,其中tmax为材料厚度的上极限尺寸。

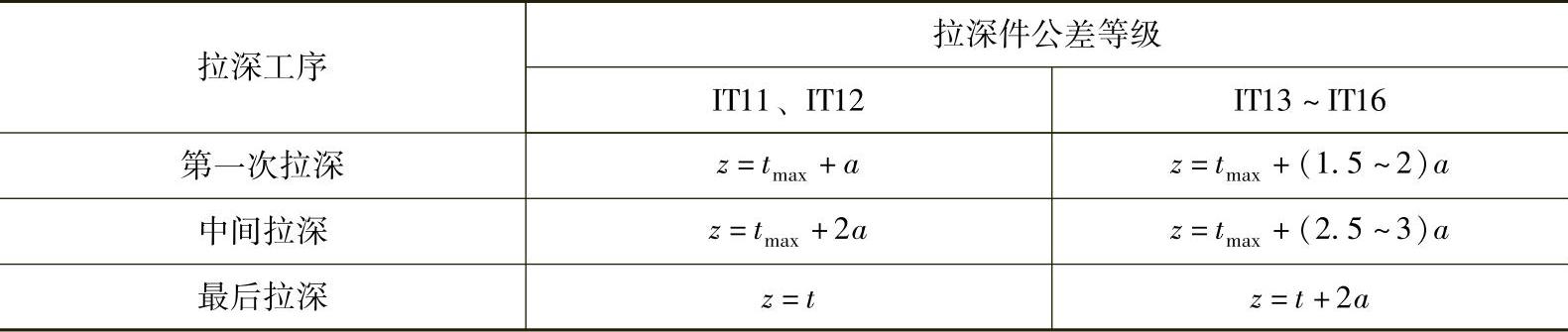

2)用压边圈时,间隙值按表4-15选取。

表4-15 有压边圈拉深时单边间隙值z (单位:mm)(https://www.xing528.com)

注:1.较厚材料取括号中的小值,较薄材料(t/D×100=1~0.3)取括号中的大值。

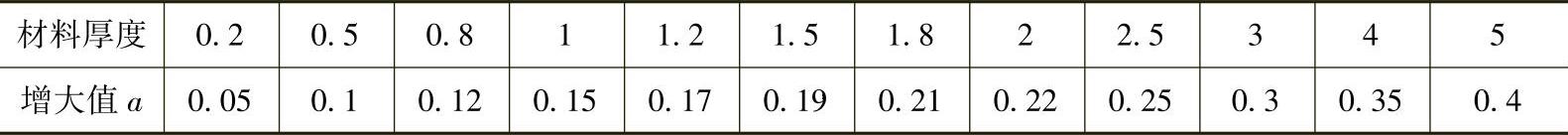

2.表中z—凸、凹模的单向间隙(mm);tmax—材料厚度上极限尺寸(mm);t—材料公称厚度(mm);a—增大值(mm),见表4-16。

表4-16 增大值a (单位:mm)

在拉深矩形件时,考虑到材料在角落部分会大大变厚,拉深模间隙在矩形件的角部应取比直边部分间隙大0.1t的数值。

在有硬性压边圈的双动压力机上工作时,需对一定厚度的材料规定最小的间隙,既不将坯料压死不动,又不允许发生褶皱,其增大值a可按下式确定:a≈0.15t(t为材料厚度)。

生产中,对精度要求较高的拉深零件,也常采用负间隙,即拉深间隙取(0.9~0.95)t。

5.凸、凹模工作部分尺寸的确定

拉深模工作部分尺寸确定的内容主要有凸、凹模圆角半径及凸、凹模的尺寸与制造公差等,这些参数直接影响到拉深加工件的尺寸精度及外观质量。

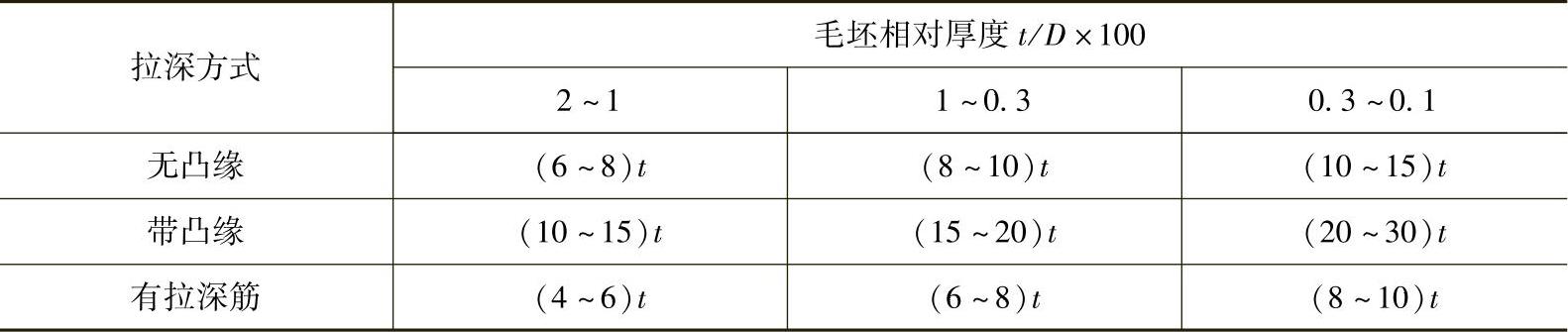

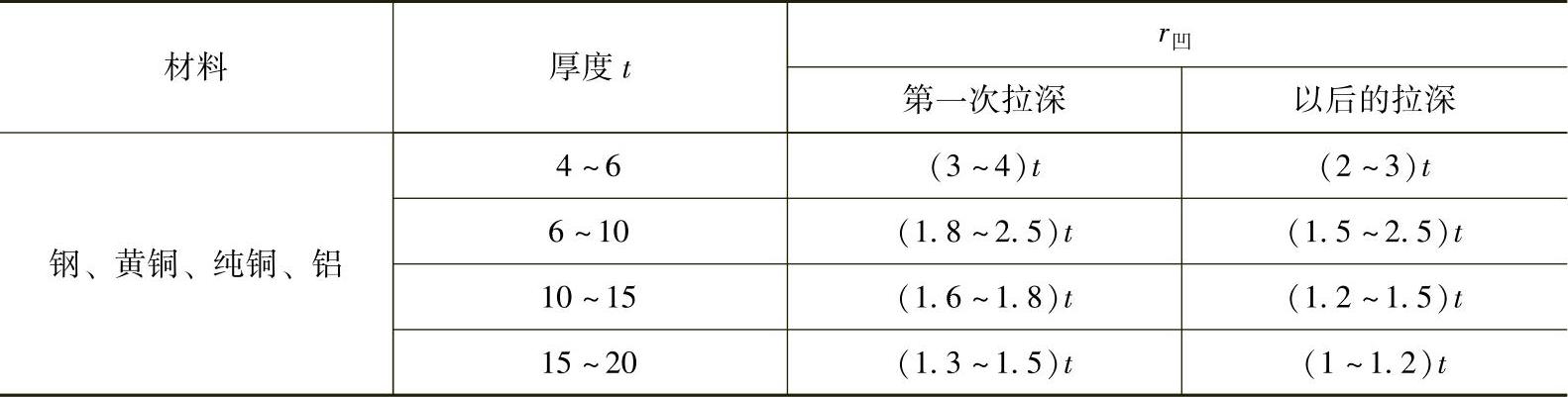

(1)拉深凹模圆角半径的确定 拉深凹模的圆角半径对拉深过程有很大的影响。一般说来,凹模圆角半径应尽可能大些,大的圆角半径可以降低极限拉深系数,而且还可以提高拉深件质量。但凹模圆角半径太大,会削弱压边圈的作用,且可能引起起皱现象。当选取正常拉深系数时,首次拉深的凹模圆角半径r凹也可以按表4-17和表4-18选取。

表4-17 带压边圈的首次拉深凹模圆角半径r凹 (单位:mm)

表4-18 无压边圈的首次拉深凹模半径r凹 (单位:mm)

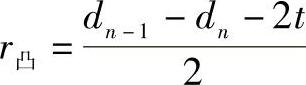

以后各次拉深的凹模圆角半径r凹n可逐渐缩小,一般可取r凹n=(0.6~0.8)r凹n-1,但不应小于2t。

(2)凸模圆角半径r凸的确定 凸模圆角半径r凸对拉深的影响不像凹模圆角半径r凹那样显著,但过小的r凸会降低筒壁传力区危险断面的有效抗拉强度,使危险断面处严重变薄。若r凸过大,会使在拉深初始阶段不与模具表面接触的毛坯宽度加大,因而这部分毛坯容易起皱。凸模圆角半径r凸的选取一般按如下原则:

1)第一次拉深,当t/D×100>0.6时,取r凸=r凹。

2)当t/D×100=0.3~0.6时,取r凸=1.5r凹。

3)当t/D×100<0.3时,取r凸=2r凹。

4)中间各次拉深,可取 ,也可取和凹模圆角半径r凹相等或略小一些的数值,即取r凸=(0.7~1.0)r凹。在最后一次拉深中,应取r凸为等于零件半径的数值。

,也可取和凹模圆角半径r凹相等或略小一些的数值,即取r凸=(0.7~1.0)r凹。在最后一次拉深中,应取r凸为等于零件半径的数值。

(3)凸模和凹模尺寸的确定 凸模和凹模尺寸的确定按以下原则进行:

1)对于最后一道工序的拉深模,其凸模和凹模尺寸及其公差应按工件的要求确定。

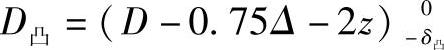

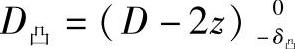

2)当工件要求外形尺寸时,以凹模尺寸为基准进行计算,即

凹模尺寸D凹=(D-0.75Δ)+δ0凹

凸模尺寸

式中 D——工件外形的公称尺寸(mm);

Δ——工件的公差(mm);

z——凸、凹模单边间隙(mm);

δ凸、δ凹——分别为凸、凹模的制造公差,若工件的公差为IT13级以上,凸、凹模的制造公差为IT6~IT8级,若工件的公差为IT14级以下,凸、凹模的制造公差为IT10级。

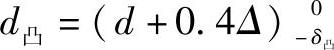

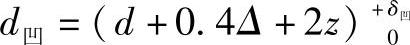

3)当工件要求内形尺寸时,以凸模尺寸为基准进行计算,即

凸模尺寸

凹模尺寸

式中 d——工件内形的公称尺寸(mm)。

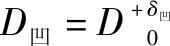

4)中间过渡工序的半成品尺寸,由于没有严格限制的必要,模具尺寸只要等于毛坯过渡尺寸即可。若以凹模为基准时,则

凹模尺寸

凸模尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。