弯曲加工工艺参数的确定主要包括弯曲毛坯长度的计算、弯曲力的计算、弯曲模间隙的确定等内容。

1.弯曲毛坯长度的计算

弯曲毛坯长度的计算与手工弯曲时展开长度的计算相同,可参照本书第4章“4.1.1小型、薄板件的手工弯曲”的相关内容。

2.弯曲力的计算

弯曲力是指工件完成预定弯曲需要压力机所施加的压力。弯曲力是设计弯曲模和选择压力机吨位的重要依据,可根据弯曲类型,分别运用经验公式来计算。

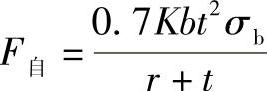

(1)自由弯曲时的弯曲力F自根据所弯曲工件形状的不同,自由弯曲时的弯曲力F自可分别按下式计算:

1)V形件

2)U形件

式中 F自——冲压行程结束时的自由弯曲力(N);

K——安全系数,一般取K=1.3;

b——弯曲件的宽度(mm);

t——弯曲材料的厚度(mm);

r——弯曲件的内弯曲半径(mm);

σb——材料的强度极限(MPa)。

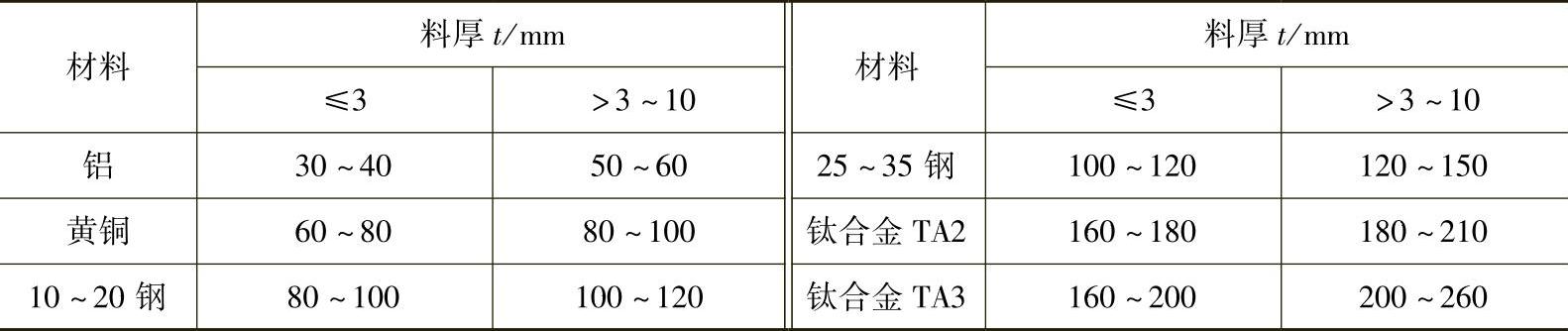

(2)校正弯曲时的弯曲力F校由于校正弯曲时的校正弯曲力比压弯力大得多,而且两个力先后作用,因此只需计算校正弯曲力。V形件和U形件的校正力均按下式计算:

F校=Ap

式中 F校——校正弯曲时的校正弯曲力(N);

A——校正部分的垂直投影面积(mm2);

p——单位面积上的校正力(MPa),按表4-6选取。

表4-6 单位面积上的校正力p (单位:MPa)

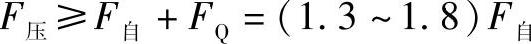

(3)顶件力和卸料力FQ不论采用何种形式的弯曲,在压弯时均需顶件力和卸料力,顶件力和卸料力FQ可近似取自由弯曲力的30%~80%,即

FQ=(0.3~0.8)F自

(4)压力机吨位F压自由弯曲时,考虑到压弯过程中的顶件力和卸料力的影响,压力机吨位为

校正弯曲时,校正力比顶件力和卸料力大许多,FQ的分量已无足轻重,因此压力机吨位为

F压≥F校

3.弯曲模间隙的确定

凸模与凹模之间的间隙大小和圆角半径一样,对弯曲所需的压力及零件的质量影响很大。

弯曲V形工件时,凸、凹模间隙是靠调整压力机闭合高度来控制的,不需要在模具结构上确定间隙。

弯曲U形类工件(生产中习惯称为双角弯曲)必须选择适当的间隙。间隙的大小与工件质量和弯曲力有很大的关系,若过大,则回弹量大,降低零件的精度;间隙越小,所需的弯曲力越大,同时零件受压部分变薄越甚,若间隙过小,则可能发生划伤或断裂,降低模具寿命,甚至造成模具损坏。

对于一般弯曲件的间隙可由表4-7查得,也可由下列近似计算公式直接求得:

非铁金属(纯铜、黄铜) z=(1~1.1)t(https://www.xing528.com)

钢 z=(1.05~1.15)t

当工件精度要求较高时,其间隙值应适当减少,取z=t。生产中,当对材料厚度变薄要求不高时,为减少回弹等,也可取负间隙,即取z=(0.85~0.95)t。

表4-7 弯曲模凹模和凸模的间隙 (单位:mm)

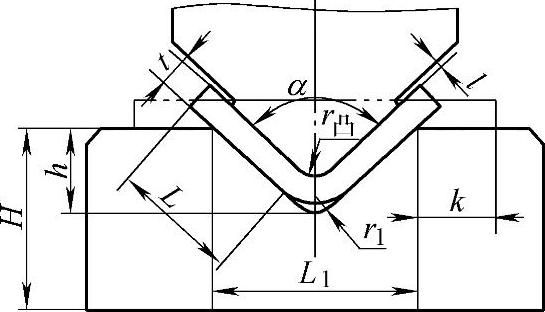

图4-91 弯曲V形件模具结构示意图

4.弯曲模工作部分尺寸计算

弯曲模工作部分的设计主要是确定凸、凹模圆角半径,凸、凹模的尺寸及制造公差等。

凸模圆角半径一般取略小于弯曲件内圆角半径的数值,凹模进口圆角半径不能太小,否则会擦伤材料表面。凹模深度要适当,如果过小,则工件两端的自由部分太多,弯曲件回弹大,不平直,影响零件质量;过大,则多消耗模具钢材,且需较长的压力机行程。

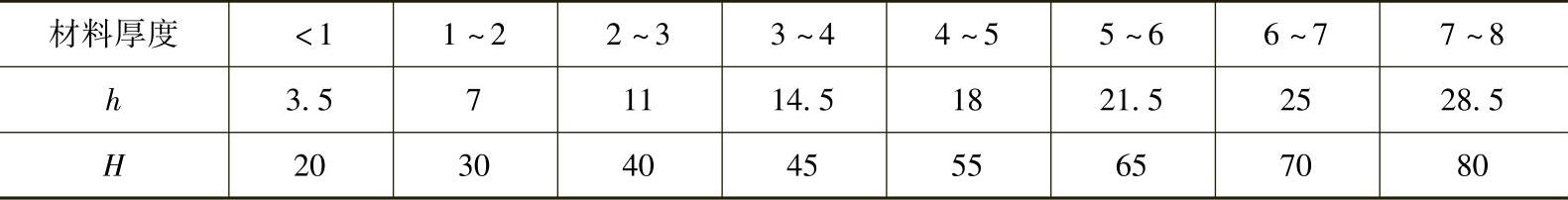

(1)V形件弯曲的模具结构 V形件弯曲模的结构如图4-91所示,凹模厚度H及槽深h的确定见表4-8。

表4-8 弯曲V形件模具尺寸H及h的确定 (单位:mm)

注:1.当弯曲角度为85°~95°,L1=8t时,r凸=r1=t。

2.当k(小端)≥2t时,h值按h=L1/2-0.4t公式计算。

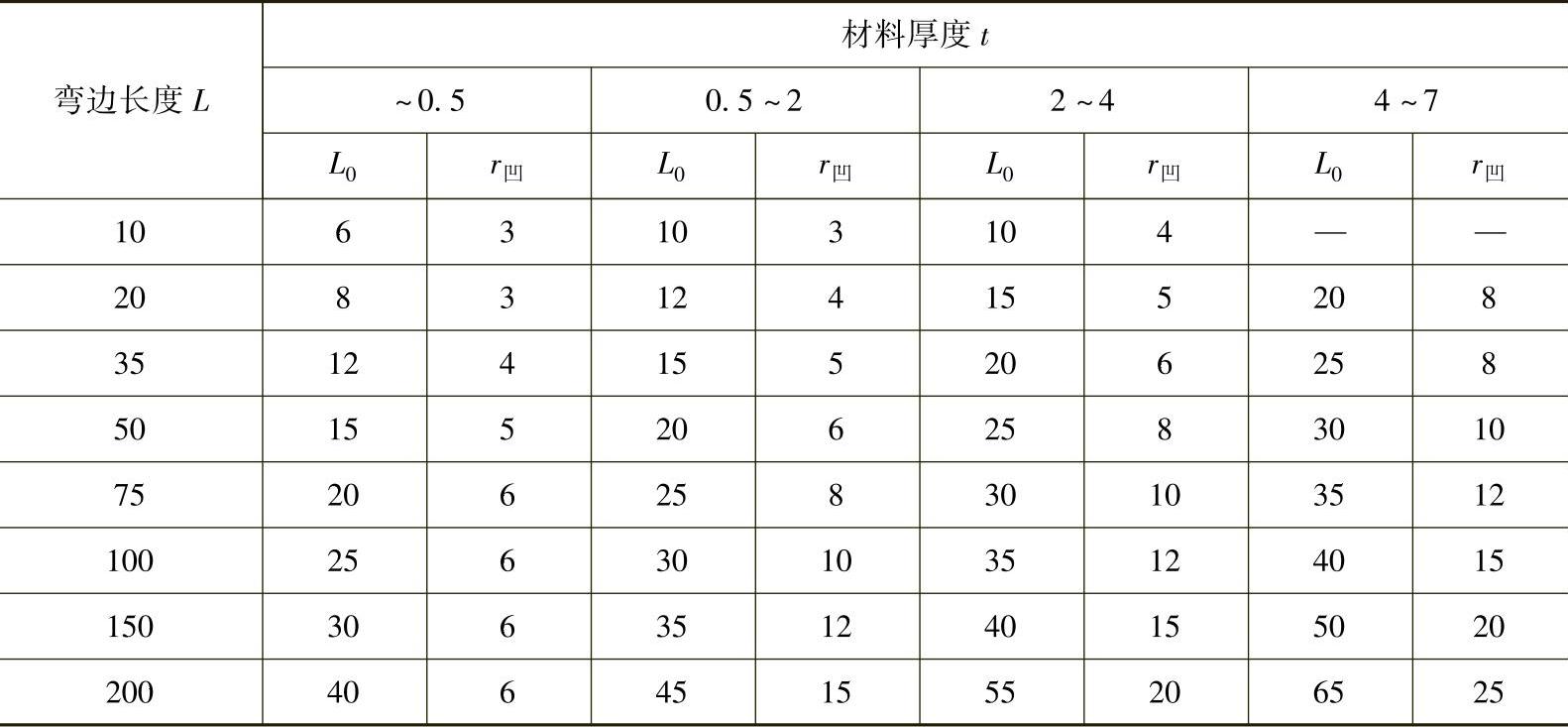

(2)V形与U形弯曲的圆角半径r凹、深度L0的确定V形与U形弯曲的圆角半径r凹、深度L0的确定见图4-92及表4-9。

图4-92 弯曲模结构尺寸

表4-9 弯曲模的圆角半径r凹、深度L0(单位:mm)

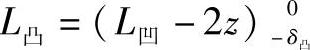

(3)弯曲凸模、凹模宽度尺寸计算 一般原则:当工件要保证外形尺寸时,则模具以凹模为基准(即凹模做成名义尺寸),间隙取在凸模上;若工件标注内形尺寸,则模具以凸模为基准(即凸模做成名义尺寸),间隙取在凹模上。

当工件要保证外形尺寸时,其凹模宽度尺寸L凹、凸模宽度尺寸L凸分别按以下公式计算:

当工件要保证内形尺寸时,其凸模宽度尺寸L凸、凹模宽度尺寸L凹分别按以下公式计算:

式中 Lmax——弯曲件宽度的最大尺寸(mm);

Lmin——弯曲件宽度的最小尺寸(mm);

L凸——凸模宽度(mm);

L凹——凹模宽度(mm);

z——凸模与凹模单边的间隙(mm);

Δ——弯曲件宽度尺寸的公差(mm);

δ凸、δ凹——分别为凸模和凹模的制造偏差(mm),一般按IT9级选用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。