圆筒的展开料是矩形,其表面素线互相平行且等长,在卷板机上卷制时,板料的运动轨迹是直线且前进速度相等,因此卷制成形后两端的接缝正好能对上,又由于素线相等,故上辊轴的压力也始终相等。

在圆筒的滚弯操作过程中,为保证滚弯件质量,操作人员必须掌握圆筒滚弯操作的步骤及方法,同时还应具有一定的分析及解决圆筒滚弯缺陷的能力。

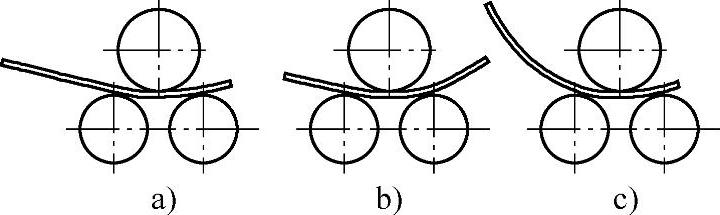

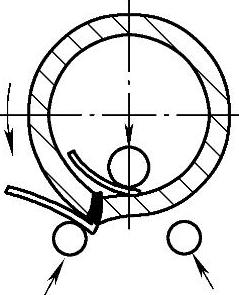

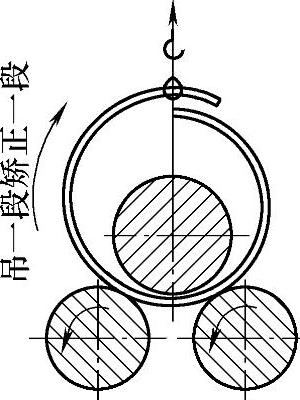

图4-49 圆筒滚弯的操作过程

a)压弯 b)滚弯 c)重复进行

1.圆筒滚弯的操作步骤及方法

滚弯操作大致由预弯、上料、滚弯、接缝焊接及矫圆五个步骤组成,图4-49所示为圆筒滚弯的操作过程。

(1)预弯 从图4-49可以看出,钢板在卷板机上弯曲时,由于辊轴的排列关系,两下辊轴之间有一定的距离,使钢板的两端总有一段无法滚到,即留有直边,因此必须先对直边进行预弯。

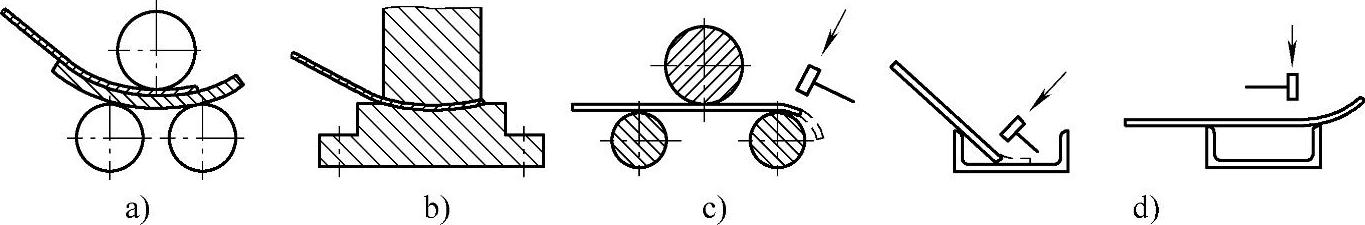

预弯的方法较多,可根据生产加工的实际情况选用。图4-50a所示为在衬板上进行端部预弯的做法,即将一块厚钢板先弯制成所需的曲率,然后将待加工钢板放在其上,对端部进行预弯。图4-50b所示为用压形模在压力机上对钢板端部进行预弯的做法。图4-50c、d所示为适用于薄板小件、窄件或批量较少情况下使用的手工预弯的做法,其中图4-50c所示为在卷板机上用大锤预弯头,预弯时,上辊轴要适当压紧,以防弹动,锤击顺序为由外逐段向内,以防有直线段;图4-50d所示为利用型钢进行的预弯,型钢可采用槽钢,也可以是工字钢。对钢板端部的预弯,要用卡形样板检查是否符合工件曲率的要求,否则工件成形后很难、甚至不可能再对端部进行修形。

图4-50 钢板端部的预弯

a)在卷板机上进行预弯 b)用压力机预弯 c)、d)手工预弯

(2)上料 材料两端预弯后,将其置于上、下辊轴间,向下调节上辊轴,使之轻轻压住钢板,然后进行找正。

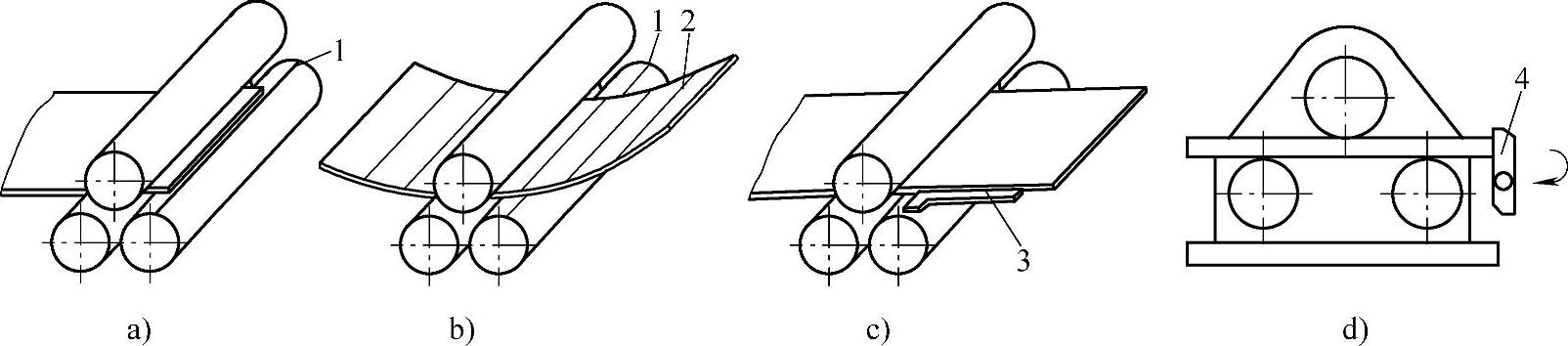

找正的方法有多种,可以用板端对正下辊轴上的轴向刻线来找正,如图4-51a所示,也可在钢板上划出几条平行于板端的弯曲素线,上料时,使弯曲素线与辊轴上的刻线重合或平行。在滚弯过程中,还可随时检查钢板的对正情况,如图4-51b所示。以辊轴上的轴向刻线作基准,用90°角尺测量钢板的两侧边,也是一种找正的方法,如图4-51c所示。此外,还可在卷板机上设立专用的挡料板,用来检验坯料的对中,如图4-51d所示。

以上找正方法可以单独使用,也可两种方法同时应用,使找正的效果更准确。

(3)滚弯 钢板找正后,便可开动卷板机进行滚弯。滚弯应采用渐进法进行,即每次向下调上辊轴要适量,卷过一次后再下调,反复进行,逐渐达到所需的曲率。采用渐进法滚弯能减少材料的冷作硬化,避免材料整体应力过高而可能产生的裂纹或断裂。对冷作硬化严重的零件可采用退火的方法消除。

图4-51 钢板在卷板机上的找正

a)利用板端找正 b)利用所划弯曲线找正 c)用90°角尺找正 d)用挡料板定位

1—辊轴上的轴向刻线 2—弯曲素线 3—90°角尺 4—挡料板

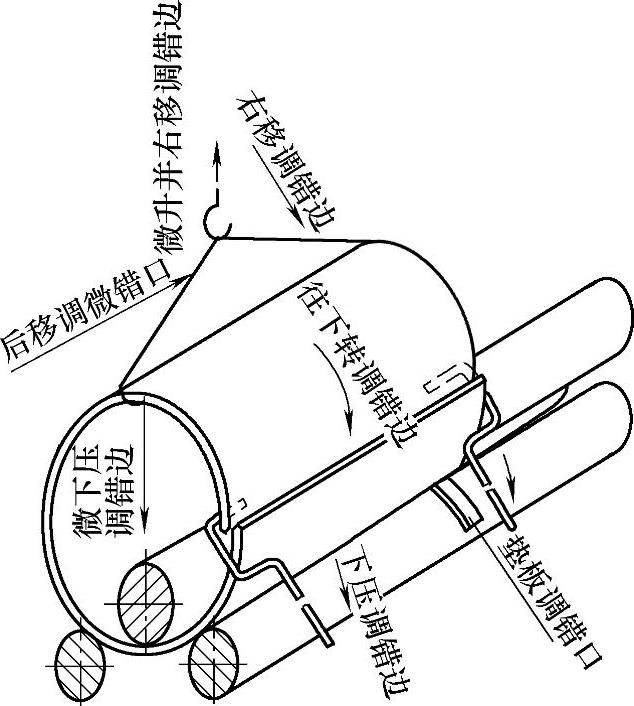

(4)接缝焊接 滚弯完成,若接缝质量良好,则可进行后续的接缝焊接。接缝焊接往往分两步,先检测接缝质量,合格后再点固,最后焊接。接缝点固一般在卷板机上完成,焊接则根据加工钣金件结构的不同,有可能在卷板机上或异地加工完成。事实上,接缝点固前往往存在各种缺陷,如错边、错口及间隙不均匀等。此类缺陷的矫正通常是利用桥式起重机(俗称天车)直接在卷板机上完成,常用的处理方法主要有:

1)错边并微带错口的处理。首先将对口纵缝转至便于操作的位置。对于错边类缺陷的矫正,可单独使用以下方法之一或几种方法联合使用:微上升上辊轴、用F形圆钢提压、吊车微上升并微向右移和对口缝向下转;对于微错口类缺陷,可在凸出错口处的下辊轴上沿垫以长垫条或将吊车往后移动,在移的同时再配以F形圆钢施以扭力,微错口便得到矫正。如图4-52所示。

图4-52 错边并微带错口的处理方法

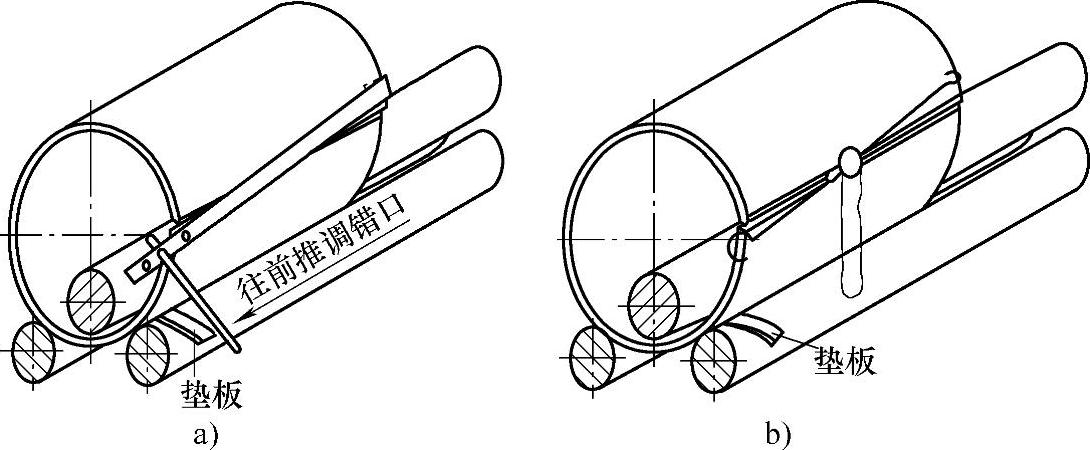

2)较大错口的处理。该类缺陷是由于初卷时板的位置未放正造成的,放正的方法是:使板的端头边缘与某一辊轴的外形线相平行。处理方法是(见图4-53a、b,为了叙述方便,这里只假设无错边的情况):首先在凸出错口处的下辊轴上沿卷入一长板条,此时错口基本得以矫正,视情况再配以带钩扁钢或倒链微调。

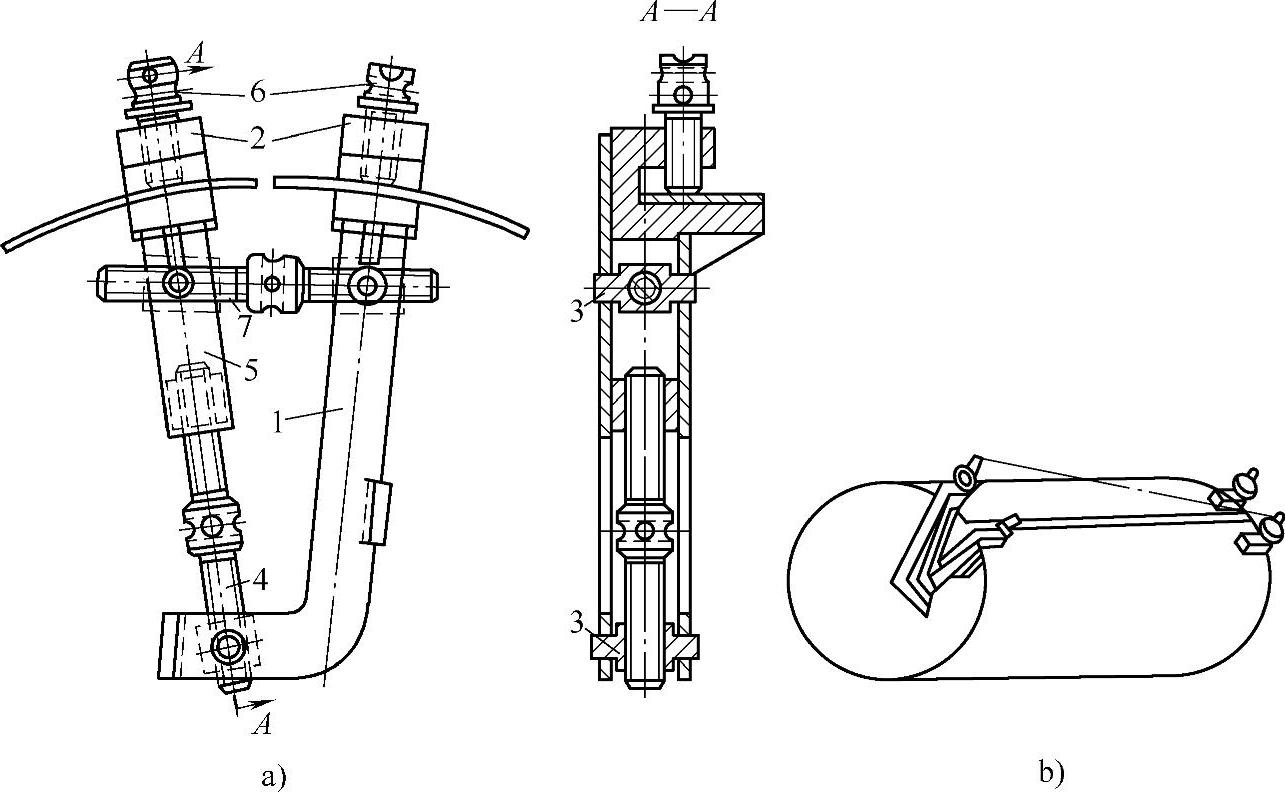

3)综合缺陷的处理。对于有错边、错口或间隙不均匀的综合缺陷,可用图4-54a所示杠杆螺旋拉紧(或推撑)器进行调整。图4-54b所示为调错口方法示意图。首先将杠杆螺旋拉紧(或推撑)器置于筒体端口,预先将拉紧或推撑丝杆7旋至适当位置,以备扩大或缩小间隙用,压紧丝杆6与筒体连为一体,通过旋转拉紧或推撑丝杆7可缩小或扩大对口间隙,通过旋转拉紧或推撑丝杆4可调对口错边。杠杆螺旋拉紧(或推撑)器的使用数量可根据所调整筒体的刚性及尺寸大小选用。

图4-53 较大错口的处理方法

a)垫板或带钩扁钢调整 b)垫板或倒链调整

图4-54 杠杆螺旋拉紧(或推撑)器

1、5—杠杆 2—弓形卡 3—螺母 4、7—拉紧或推撑丝杆 6—压紧丝杆

如果有错口,可用两个夹具分别置于筒体两端,再辅以倒链之类的拉紧工具处理。

(5)矫圆 筒形件焊接完成后,一般都需要矫圆。生产中,矫圆除可用大锤进行手工矫正外,还可在卷板机上采用加垫板等方法,即能提高工效,又可减轻劳动强度。

在操作过程中,垫板应以厚度3~8mm、宽40~60mm为宜,根据变形情况选用。此外,在校正过程中,上辊轴的升降要灵活掌握,以免伤及无变形区。上辊轴的加压应遵循“在还未进入变形区时就可开始下压至过压,出变形区前就应升至常压”的原则。若操作是由多人完成,则应指定一人指挥,相互间协作配合。各类变形的矫圆操作方法为:

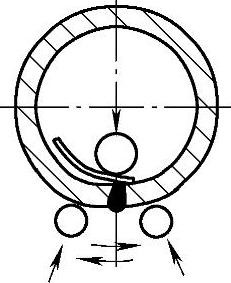

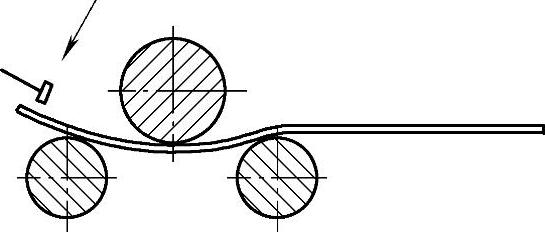

1)全长呈内棱角或出现直段的矫圆操作。在矫正变形区时,上辊轴按“欠压—常压—过压”的加压顺序逐步矫正,对变形区左右反复转动几次,即可基本上消除桃形或直段,再配以全长范围内的逐段垫压,即可矫圆,如图4-55所示。

2)一端弧正好,另一端弧呈内棱角或局部出现直段的矫圆操作。操作方法为:将上辊轴加压至常压,随其转动将板垫于变形部位的最高点(垫板厚度根据变形情况来确定),转动一次或几次即可完成矫圆,如图4-55所示。

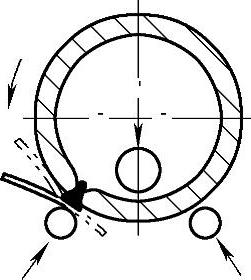

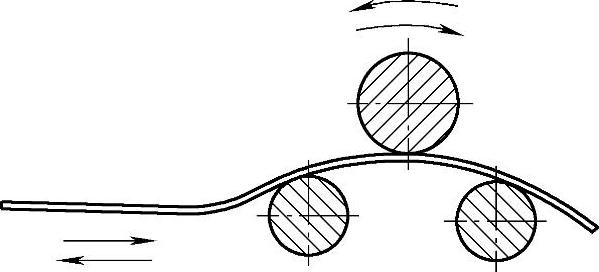

3)全长呈外棱角或凸出段的矫圆操作。操作方法为:将变形部位最高点转至下辊轴的上方,过压上辊,然后变为常压;将变形部位最高点转至另一下辊轴的上方,再过压上辊轴,然后变为常压;重复上述操作几次即可基本消除外棱角或凸出段,再配以全长范围内的逐段垫压,即可矫圆,如图4-56所示。

(https://www.xing528.com)

(https://www.xing528.com)

图4-55 全长内棱角或直段的矫圆

图4-56 全长外棱角或凸出段的矫圆

4)一端弧正好,另一端有外棱角或局部凸出段的矫圆操作。操作方法为:将上辊轴加至常压,随其转动将板垫子变形部位的最高点,转动一次或几次即可矫正,如图4-56所示。

5)单纯焊缝处凸出的矫圆操作。此类变形的矫圆单用卷板机是无能为力的,唯一的办法是用垫压法。变形处需逐段垫压,以增加其压力。为矫正焊缝凸出,垫板应垫在焊缝处,加压时只有焊缝受压,否则会出现直段。图4-57中右双点画线为垫板放置过早,左双点画线为垫板放置过晚,图中实线为正确的放置。

6)局部外凸和直段同时存在的矫圆操作。操作方法为:将上辊轴加压至常压,随其转动将板垫于内、外变形部位,转动一次或几次即可矫正。此法比分别垫压见效快,如图4-58所示。

图4-57 单纯焊缝外凸的矫圆

图4-58 局部外凸和直段的矫圆

2.滚弯操作注意事项

在滚弯操作过程中,应针对钣金加工件结构,注意与其他加工设备、辅具等的配合使用,以下以内径为ϕ5000mm、料厚t为26mm板的圆筒在30mm×3000mm的卷板机上滚弯为例讲述其操作注意事项。

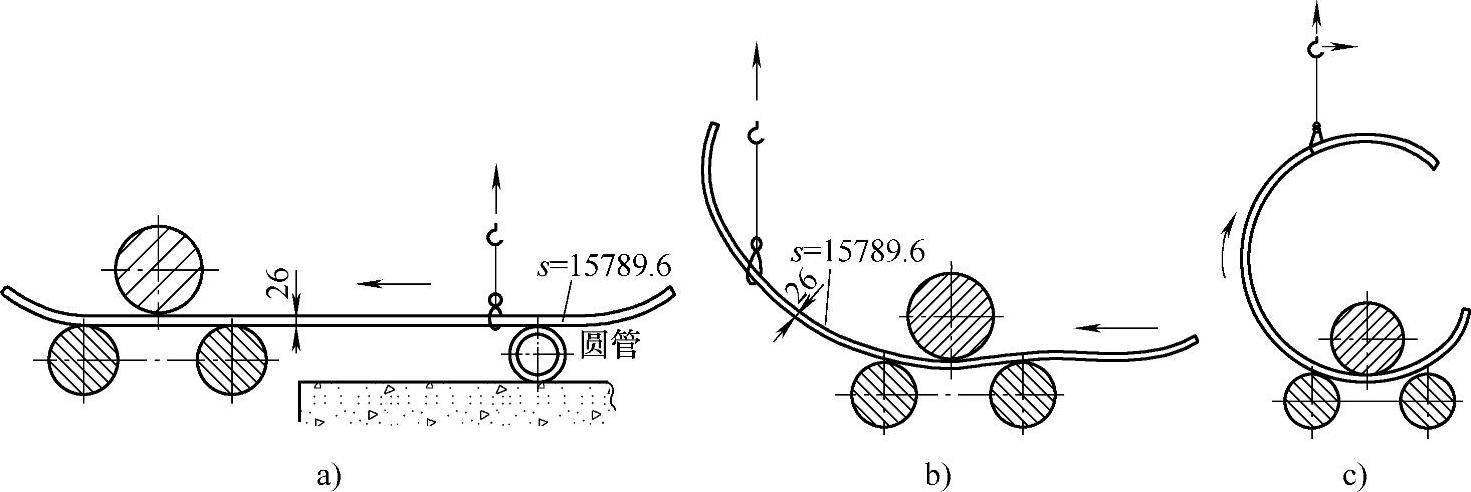

该圆筒板料不但较厚,而且较长(展开料长s为15789.6mm),为便于板料的移动以及防止其发生弯折,故需要吊车配合,为了测量并控制其滚弯圆筒的尺寸,还需要有测量样板。

(1)吊车的配合 图4-59a所示为始卷时,后端用吊车及管类的配合情况;图4-59b所示为始卷后前端用吊车配合的情况,由于此时成形弧度还不够大,故吊钩在筒体内侧。随着辊轴的继续旋转、吊车的继续上升和右移,曲面部分逐渐增大(曲面较直面的刚性大,曲率大比曲率小的刚性大),此时对刚性大的板可以撤去吊车配合,若刚性较差,仍需用吊车继续配合。随着曲面的逐渐形成,视曲面的刚性状态,决定用或不用吊车配合。如图4-59c所示。

图4-59 吊车的配合情况

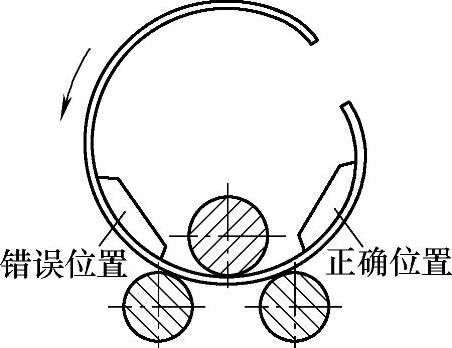

(2)样板的检测位置 较厚板卷至一圈后,由于刚性的增加,基本就不需要吊车配合了,此时应卡样板检查曲率。为了尽量接近实际曲率,样板必须卡在不受任何载荷的自由部位。图4-60中,左侧在板的坠力作用下,此时的曲率大于实际曲率,而右侧较短,基本处于自由状态,能反映真正的曲率,所以左侧的测量位置是错误的,右侧是正确的。

(3)过卷的处理方法 圆筒的滚弯成形应是分次分步逐渐完成的,因此上辊轴的下压量也是分步分次实施的。若上辊轴的下压量过大,将使圆筒曲率小于设计曲率,此现象称为过卷。过卷的处理主要有以下几种方法。

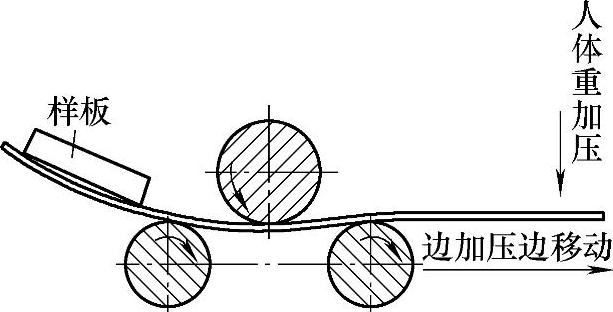

1)人力加压法。人力加压法常用于曲率较大的圆筒。操作时,利用下辊轴为支点,在远端站上一或二人施以压力,边加压边往后移动板即可达到放弧的目的,如图4-61所示。

图4-60 样板的检测位置

图4-61 人力加压矫正过卷

2)起吊拉直法。起吊拉直法常使用在曲率即将达到设计曲率时,由于误操作而使压力过大所形成的过卷。操作时,利用吊车将上端吊起使之放弧,吊一段放一段,直至放完全板,然后再上升上辊轴重新卷制,如图4-62所示。

3)锤击矫正法。图4-63所示为矫正端部弧过的方法,其产生的原因可能预弯头弧过,也可能是一开始卷就弧过,操作时,以下辊轴为支点,用大锤击打,若只端头弧过,就只击端头,若近端头也弧过,可将板往外移一点再锤击,直至样板与吻合。

图4-62 起吊法矫正过卷

图4-63 锤击法矫正端部及近端部过卷

4)反压法。反压法适于近端头弧过的情况。放弧时应本着由轻到重的原则,来回滚几次便可达到放弧的目的,然后再翻板重新卷制,如图4-64所示。

5)减压放弧法。当卷制一段距离后,或卡样板或用眼观察发现过卷后,应立即停止卷制,除考虑采用上述几种方法外,还可用减压倒卷法放弧,具体操作方法是:稍升起上辊轴,倒卷已发生过卷的弧段,过卷了的筒体便可在稍小一点的压力下卷制成半径稍大的圆筒,从而达到放弧的目的。

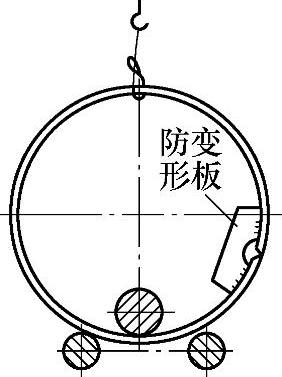

(4)保证对口处焊后曲率的方法 在卷制过程中,由于吊车的弹性配合,卷出的筒体不一定能保证设计曲率,但两端头皆在无约束的情况下卡定样板,所以端头一定是设计曲率,在定位焊对口后,可同时定位焊防变形板固定端头的曲率,以保证焊接后不会发生很大的误差,如图4-65所示。

图4-64 反压法矫正过卷

图4-65 定位焊防变形板保证对口焊后曲率

(5)焊接方法和顺序 对于大型筒体,为便于焊接并控制焊接变形量,应注意应用合适的焊接方法和合理的顺序。在内侧定位焊防变形板后,一般应先将其用自锁绳扣吊出卷板机,使对口缝朝下,用焊条电弧焊(俗称手工电弧焊)焊接内侧焊道,为不影响焊条电弧焊焊接,防变形板的中心缺口要开大一些,既要起到防变形作用,又要不妨碍焊接。焊完内侧后,将焊缝转至合适操作位置,外侧清根,并按焊接要求完成后续焊接。

(6)作业现场的清洁 操作全过程中,应注意清理辊轴和钢板表面上的污物、氧化皮、飞边和其他污物。卷制过程中,要不断吹扫钢板上剥落的氧化皮等杂物,以避免工件表面的损伤。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。