不论使用哪一种折弯机或使用哪一种弯曲模,在折弯加工时,都应遵守以下的操作方法。

1.折弯机的操作步骤及方法

操作折弯机之前应做好准备工作,主要有以下方面内容:首先要移开工作台面及机床周围的障碍物,并润滑机床;其次,检查机床各部分工作是否正常,发现问题要及时修理,特别是应检查脚踏板是否灵活,如发现有连车现象,决不允许使用。

一般来讲,折弯机可按以下方法和步骤进行操作:

1)将折弯机滑块下降至最低位置,调整滑块的最低点,使其到工作台面的闭合高度比上下两弯曲模总高度大20~50mm。

2)升起滑块,安装上模和下模。一般步骤是先把下模放在工作台上,然后下降滑块再安装上模。在安装上模时,要保持两端平行,从滑块固模槽的一端,一边活动一边将上模往里推至滑块的中间位置,使机床受力均衡,并用螺钉固定牢固。

为防止上模安装时掉下来碰伤下模或砸伤手,可在下模上放几块木块,最好是放几根直径一样的木棒,这样不但可防止上述事故,而且用木棒支承上模,往里推上模时,由于平行,既省力又安全。

3)开动滑块的调整机构,使上模进入下模槽口,并移动下模,使上模顶点的中心线对正下模槽口的中心线,将下模固定。

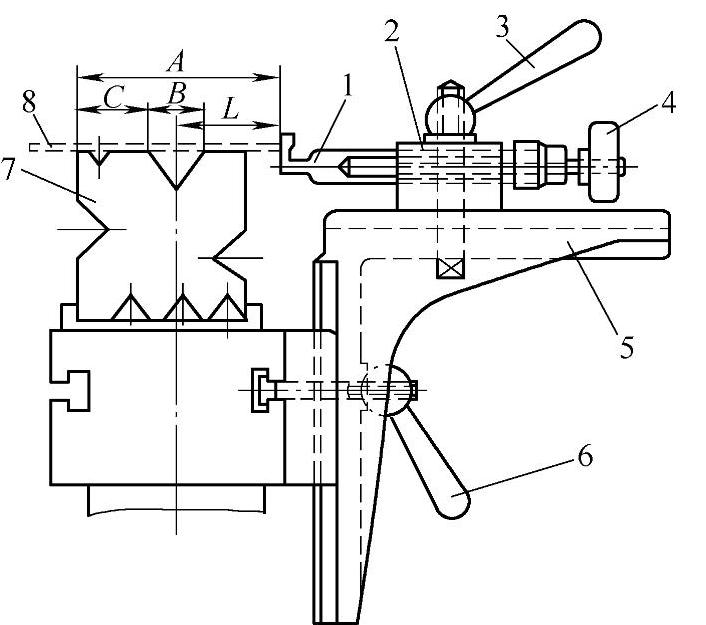

图4-42 折弯机的挡料机构

1—挡料板 2—滑块 3、6—紧固手柄 4—微调螺母 5—支架 7—下模 8—坯料

目前,在某些折弯机上,考虑到上、下模安装调试的方便,也有将下模设计成下模垫及下模分体,其间以U形缺口连接的形式。采用这种形式尽管后续的模具更换较为方便,但首次安装调试仍应按上述步骤进行。

4)升起滑块,按弯曲尺寸调整工作台后边的挡料机构,使上模模口与板料的弯曲线重合。若设备带数显或数控功能,则可采用电动调节,其定位尺寸可直接显示或编程控制。若设备不带电动调节功能,则坯料工作时的定位尺寸可采用手工调节。折弯机的挡料机构的结构如图4-42所示,其中支架5用紧固手柄6固定在工作台侧面的T形槽内,并可上下调节。滑块2沿支架5可前后移动,以适应所需的位置。如调节量较小,挡料板1也可以借微调螺母4作前后调节,并用紧固手柄3固定。

工作时,一般标出测量尺寸A值[A=L+B/2+C,其中,A为下模侧面至挡料板的距离(mm);B为下模槽口宽度(mm);C为下模侧面至下模槽口边缘的距离(mm);L为弯曲线至坯料边缘的距离(mm)]。A值需经过试弯再作适当调整,折弯尺寸需经首检、自检、专检合格后才能确定下来。

5)按要求调整弯曲角度。弯曲角度只需调整上模进入下模的深度就很容易达到要求,一般先用废料试弯几次,便可确定。

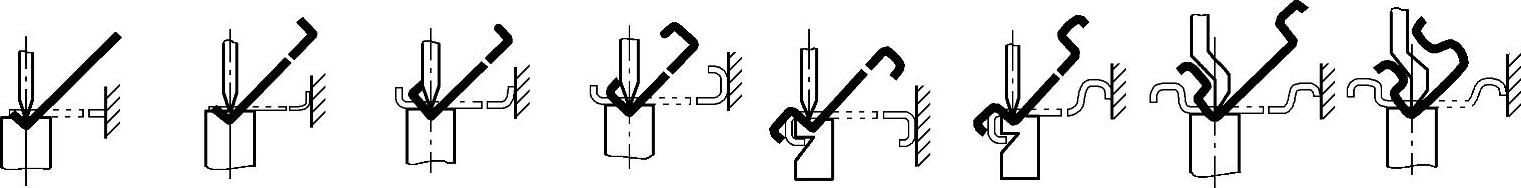

2.折弯的顺序

对于需多次折弯成形的制件,其折弯的顺序一般是由外向内进行,即先弯曲两端部分的角,后弯中间部分的角,且前次弯曲必须考虑后次弯曲有可靠的定位,后次弯曲不影响前次弯曲已经成形的部分,如图4-43所示。(https://www.xing528.com)

图4-43 折弯的顺序

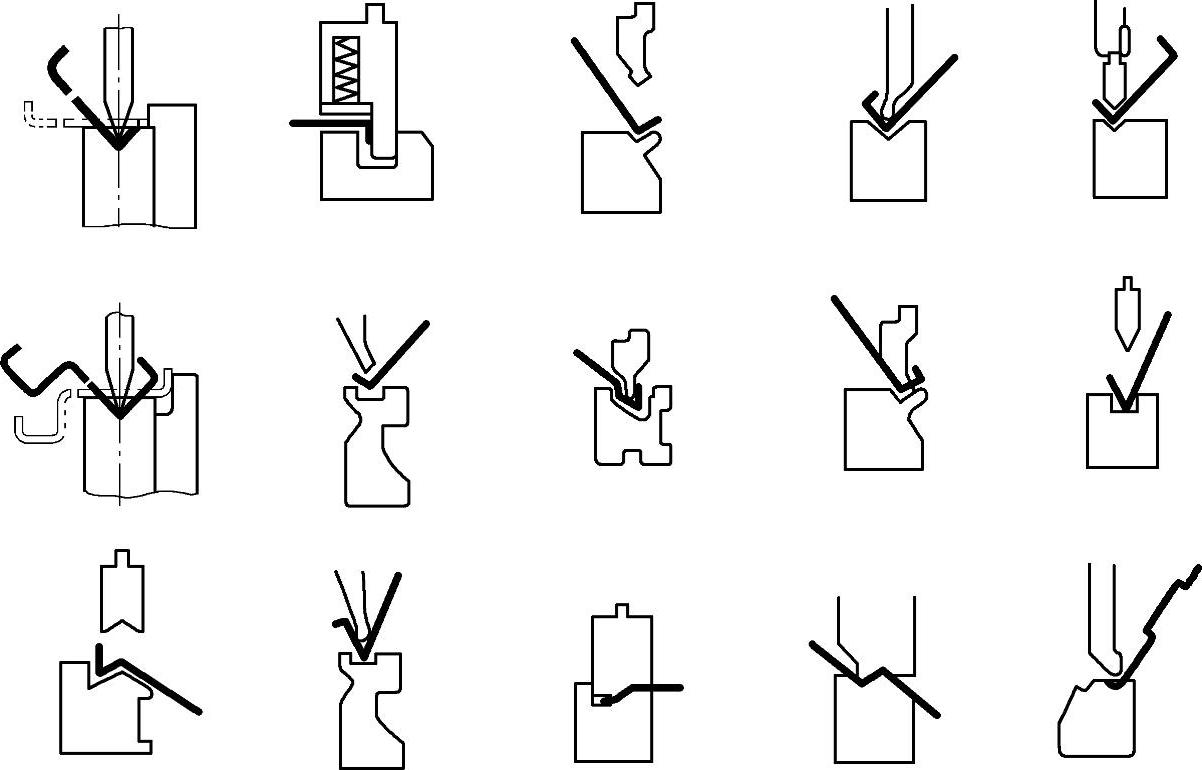

3.常见折弯件的加工方法

采用通用折弯机配合部分专用模进行弯曲,不仅投产快,而且十分经济,因此在生产中应用十分广泛。

图4-44所示为常见的折边弯角成形的弯曲件及其弯曲模。

图4-44 折边弯角成形的弯曲件及其弯曲模

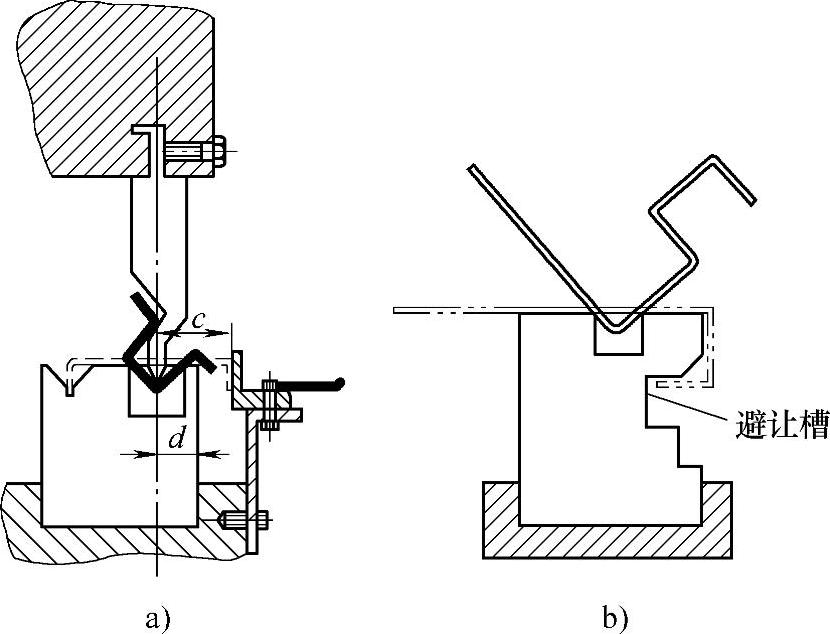

图4-45 带弯边件的弯曲

4.折弯操作注意事项

在折弯操作过程中应注意以下事项:

1)在弯曲已具有弯边的坯料时,下模槽中心至其边缘的距离不应大于所弯部分的直边长,如图4-45a中的尺寸d必须小于尺寸c,否则无法放置坯料。已弯成钩形的半成品再弯制时,应采用带避让槽的下模,如图4-45b所示。

2)对于上模的选择也需根据零件形状和尺寸的要求。上模工作端的圆角半径应稍小于零件的弯曲半径,一般采用直臂式,但当直臂式上模出现干涉时,应换成曲臂式上模。

3)用通用模具弯曲多角的复杂零件时,需根据弯角的数目、弯曲半径和零件的形状,多次调整挡料板和更换上模及下模。弯制时先后的次序很重要,这不但影响模具的结构和弯制零件的数量,有时还决定着零件能否制出,一般原则是:应由外向内依次弯曲成形,即先弯外角,后弯内角,前次弯曲必须考虑使后次弯曲有可靠的定位,而后序弯曲不能影响前次弯曲的形状。

4)在折弯机上选用通用弯曲模弯制零件时,下模槽口的宽度B(见图4-40)应大于零件的弯曲内圆角半径R与材料厚度t之和的两倍,再加上2mm的间隙,即B>2(t+R)+2,这样在弯曲时毛坯不会受阻或产生压痕与刮伤现象。同时为减少弯曲力,对硬的材料应选用较宽的槽口,而较软的材料应选用较小的槽口,因为大的槽口会使直边弯成弧形。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。