与管料的手工弯制一样,各种型钢(如扁钢、角钢、槽钢、圆钢等)也可利用适当的手工弯曲装置进行手工弯曲。但由于型材具有料较厚、刚性较大的结构特性,因此型材的手工弯曲多需利用胎模,并多采用热弯的加工方法。如图4-34所示是角钢的手工弯曲方法。角钢加热后卡在模1上进行内弯,同时用大锤击打水平边,防止翘起(见图4-34a);外弯(见图4-34b)加热图示阴影区,防止水平边凹陷,同时用大锤敲击立面(见图4-34b中A—A剖面),防止夹角变小和水平面上翘。对断面积较大的型材,即使采用热弯也难以手工弯曲成形,所以只能采用机械弯曲成形。以下通过两个实例讲述型材的手工弯曲。

1.整圆扁钢圈的手工弯制

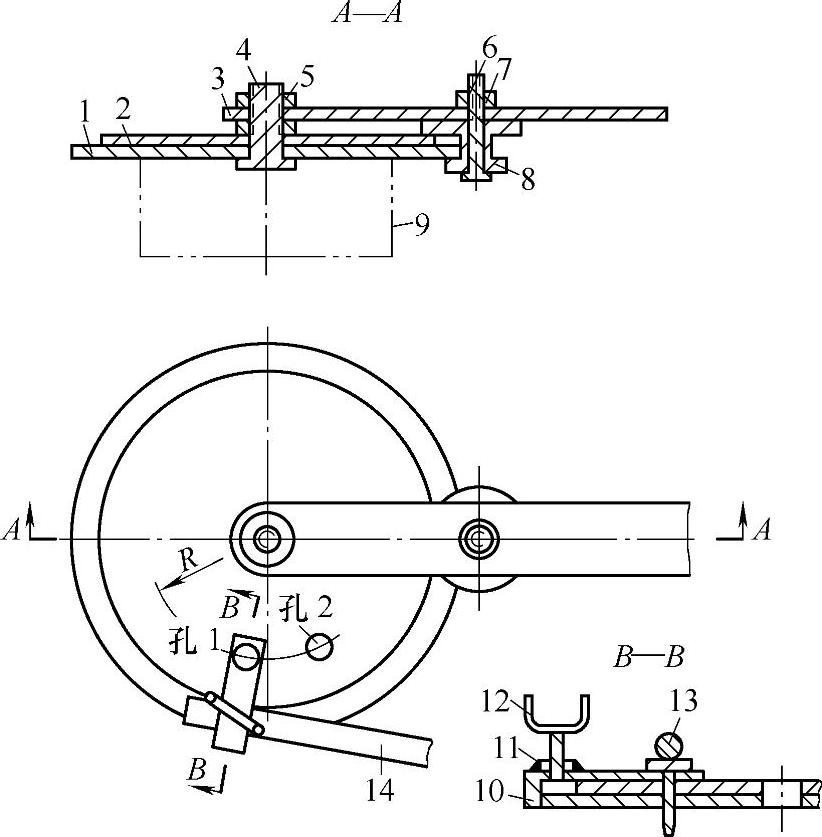

扁钢是常见的型材之一,由于其料较厚,手工弯制需借助胎模配合来进行。设计的扁钢圈胎模如图4-35所示。

(1)胎模的设计原理和特点 为了使扁钢圈的形状符合设计要求,胎模中将胎底板1和胎板2设计成圆形,胎板2的直径考虑到冷却后的收缩,应加大一定的收缩量(根据该材质的断面收缩率,加大直径的0.1%~0.2%),其边缘及各孔要经机加工,以提高结构精度。胎板2的厚度应大于所弯制扁钢厚度1~1.5mm,其目的是容纳红热了的扁钢。此外,滚压辊8也要经机加工,以提高结构精度和扁钢圈质量,设计成上大下小的工字钢形式,主要是使结构有足够的强度,使扁钢圈靠胎,且其凹槽高度应大于1、2板高度之和的1~1.5mm。上翼板内平面起防皱碾压作用,上下翼板共同起导向作用,腹板内平面起滚压成形作用。

固定压板10、螺母11、摇把12配合使用压紧扁钢,以防弯制时扁钢抽动移位。

图4-35 整圆扁钢圈胎模

1—胎底板 2—胎板 3—把手 4—螺栓 5—螺母 6、7—转压螺栓螺母 8—滚压辊 9—固定架 10—固定压板 11—螺母 12—摇把 13—活动插销 14—待弯扁钢

为了使扁钢圈消除直段而成为整圆,设计了孔1和孔2。

(2)弯制方法 整圆扁钢圈的手工弯制步骤及方法如下:

1)在炉中将下好的扁钢料加热至橘黄色,温度为900~1000℃,并稍加闷火。

2)将固定压板10固定在孔1位置,并与滚压辊8并拢,迅速穿入扁钢端头并压紧,便可转动把手3进行弯制,当转至接近固定压板10时,为了使两端头重合而消除直段,迅速将固定压板10移于孔2并固定,继续弯制,直至首尾重叠不能前进为止。

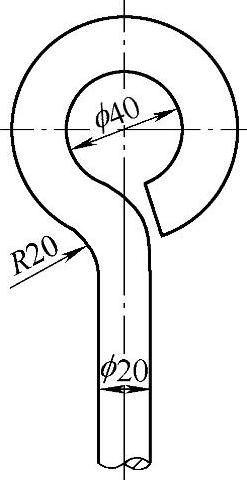

图4-36 问号圆环的结构

3)将固定压板10取下,拿出带坯料的扁钢圈,将重叠部分割掉,便得到整圆扁钢圈。(https://www.xing528.com)

2.问号圆环的手工弯制

图4-36所示为正心问号形圆环。该圆环采用直径ϕ20mm的圆钢制成,由于生产批量不大,故一般利用胎模手工弯制而成。

(1)胎模的设计 根据图4-36给定的尺寸,为保证中间孔直径等于40mm,该成形圆柱销应为固定结构,右侧圆柱销可为固定或活动结构,左侧必为活动圆柱销,各成形圆柱销内表面的距离应比圆钢直径大2~3mm(见图4-37)。

图4-37 问号圆环的胎模

1、2、3、4—弯制顺序

(2)弯制方法 图4-37a所示为弯制偏心环的情况。将圆钢插入中部和右侧圆柱销之间,按箭头方向由位置1到2,即可弯成偏心环。图4-37b所示为弯成设计要求的正心环。由位置2按箭头方向回扳至3的位置,此时将圆柱销插入左侧孔,再将圆钢按箭头方向由3扳至4的位置,圆环即可弯成。

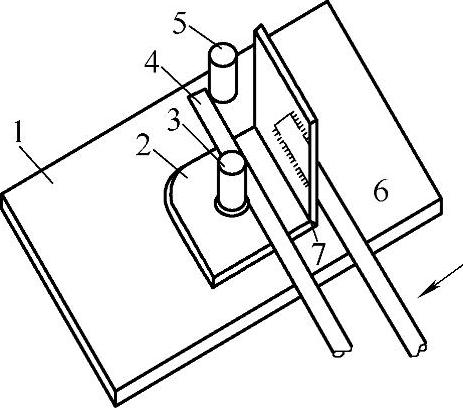

图4-38 煨任意角度转胎

1—平台 2—转动角钢胎 3—圆柱销 4—工件 5—固定圆柱销 6—把手 7—接触点

3.任意角度型材的手工弯制

对于任意角度的扁钢、圆钢或小直径圆管等的冷或热态手工弯制,可用图4-38所示胎模弯成。

(1)胎模的设计 将圆柱销3焊于平台1上,再将预先钻好孔的焊有把手6的转动角钢胎2套于3中,5为固定圆柱销。

(2)弯制方法 将工件4置于圆柱销3和固定圆柱销5之间,用力扳动把手6,转动角钢胎2便可沿箭头方向移动,当工件4与接触点7接触时便可随转动角钢胎2一起转动,继续施力可将工件弯曲至任意角度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。