圆锥台也是生产中经常遇见的钣金构件,其素线呈小端距离小、大端距离大的放射形状。一般对大型圆锥台用卷板机弯制而成,而小型圆锥台在板料较薄而又不能利用卷板机弯制时,普遍采用手工槽制成形。同样,为了槽制和组对的方便,一般下料成两半槽制后组焊而成。当高度在100mm以下而又要求外观形象美观时,也可下成整料,然后经槽制、焊接成形。

1.胎模的制作

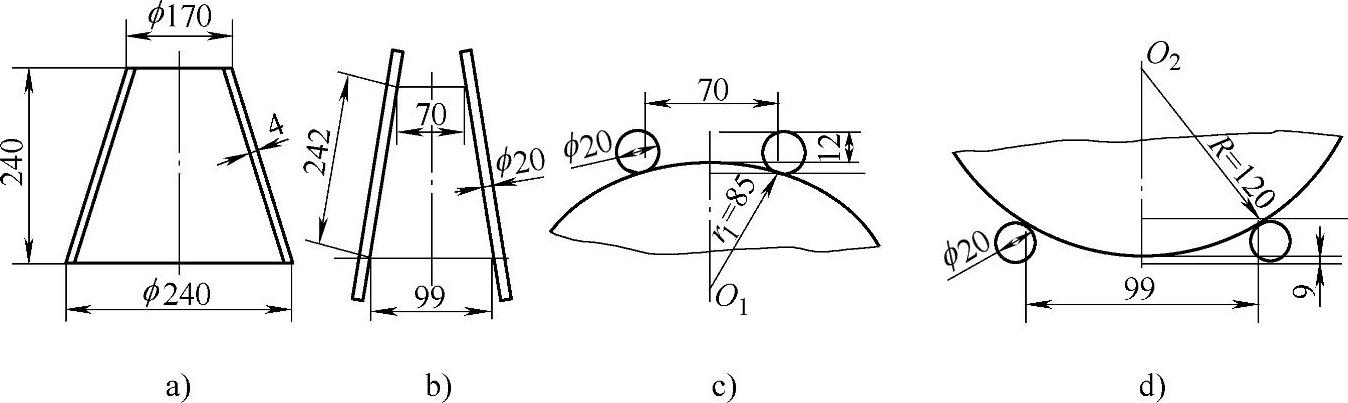

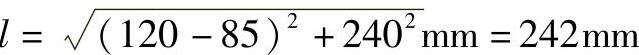

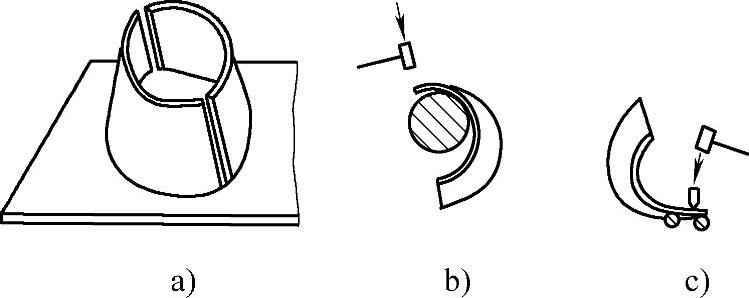

手工槽制圆锥台的胎模,可以用直状的槽钢形式,也可以用放射状大小口形式,前者出现的缺陷多一些,后者出现的缺陷少一些。一般所制作的胎模锥度应与锥台的锥度相同,锥度相同有利于提高制件的质量,出现的缺陷少一些,锥度不同则不利于制件质量的提高,出现缺陷可能性更多一些。图4-22所示为手工槽制某小圆锥台的胎模形式。

图4-22 小圆锥台及其胎模

a)零件图 b)胎模的结构 c)、d)胎模圆钢直径的计算原理

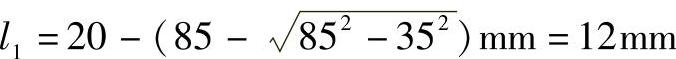

图4-22a所示为小圆锥台的零件图,图4-22b所示为制作的放射状胎模。胎模采用成放射状放置的圆钢制成,圆钢长度按圆锥台素线长度加50~100mm左右余量确定,圆锥台素线长度 (其中120为大口的外半径,85为小圆口的外半径,240为圆锥的高度);胎模小端的间距可大可小,但最大不能超过圆锥的小端直径,本例取70mm,大端的开口间距n按胎模大小端间距的比等于圆锥台大小端直径的比确定,即:n∶70=240∶170,故n取99mm。图4-22c、d所示为胎模所用圆钢直径的计算原理图。圆钢的确定有两个原则:一是保持成形后锥台与底板还有一定的距离,二是圆钢具有一定的刚度。由于大小两端成形圆弧的半径不等,故应分别计算其与底板的距离。假设用ϕ20mm的圆钢,则成形后小端部位的零件底部离底板的距离

(其中120为大口的外半径,85为小圆口的外半径,240为圆锥的高度);胎模小端的间距可大可小,但最大不能超过圆锥的小端直径,本例取70mm,大端的开口间距n按胎模大小端间距的比等于圆锥台大小端直径的比确定,即:n∶70=240∶170,故n取99mm。图4-22c、d所示为胎模所用圆钢直径的计算原理图。圆钢的确定有两个原则:一是保持成形后锥台与底板还有一定的距离,二是圆钢具有一定的刚度。由于大小两端成形圆弧的半径不等,故应分别计算其与底板的距离。假设用ϕ20mm的圆钢,则成形后小端部位的零件底部离底板的距离 ,如图4-22c所示。同样,成形后大端部位的零件底部离底板的距离

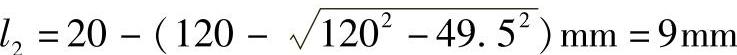

,如图4-22c所示。同样,成形后大端部位的零件底部离底板的距离 ,如图4-22d所示。故圆钢直径取ϕ20mm是合理的。

,如图4-22d所示。故圆钢直径取ϕ20mm是合理的。

2.手工槽制的方法

圆锥台的手工槽制方法与小型天圆地方管圆弧部分的槽制方法基本相同,成形方法多采用大锤加槽弧锤在放射胎模上完成。槽制过程遵循先两端后中间,循序渐进、由浅入深的原则进行,同时,要随时利用样板检查曲率。

3.槽制缺陷的矫正方法

对于槽制过程中出现的问题,可按以下方法进行矫正。

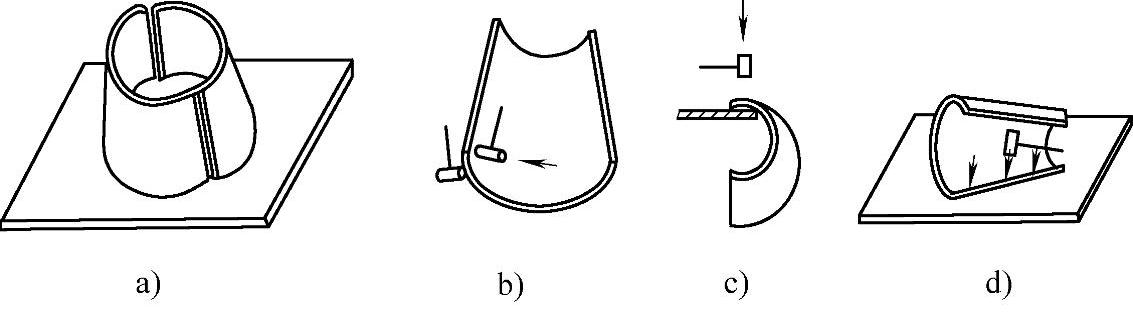

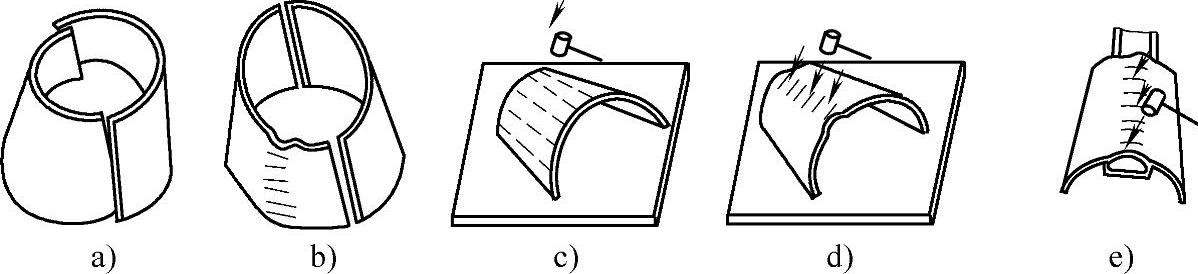

(1)外桃形 图4-23a所示为两对接端口形成外桃形的立体形状。外桃形产生的原因是槽制时上端弧形成形形状不够(尤其是端部)。图4-23b、c所示分别为矫正的方法,其中图4-23b所示为从圆锥外侧矫正上部弧形,图4-23c所示为从圆锥内侧矫正上部弧形。

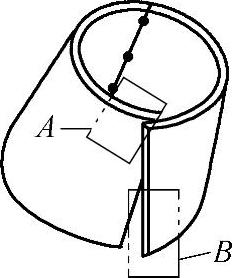

(2)内桃形 图4-24所示为两对接端口形成内桃形的立体形状。内桃形产生的原因是槽制时上端弧过或预弯头时弧过所造成。图4-24b、c、d所示分别为矫正的方法,其中图4-24b所示为衬锤法,即衬锤放在弧过处,施力锤打在边缘,边移边打便可得以矫正。但需注意,施力点与力支点的距离应小(但不能重合)。板厚刚性大时,可两个人操作,刚性小时可一个人完成。图4-24c所示为悬臂式放弧法,放弧的同时应随时用样板检查,尽量不要矫正过头,这是因为上弧比放弧难。图4-24d所示为平台悬空放弧法,即使弧形过大的部位接触平台,对口边悬空,用力击打边沿,使其得到矫正。注意打锤时用力要均匀,以防出现急弯和边沿不直。

图4-23 外桃形的矫正

a)外桃形的立体图 b)从外侧矫正 c)从内侧矫正

图4-24 内桃形的矫正

a)内桃形的立体图 b)衬锤法 c)悬臂式放弧法 d)平台悬空放弧法

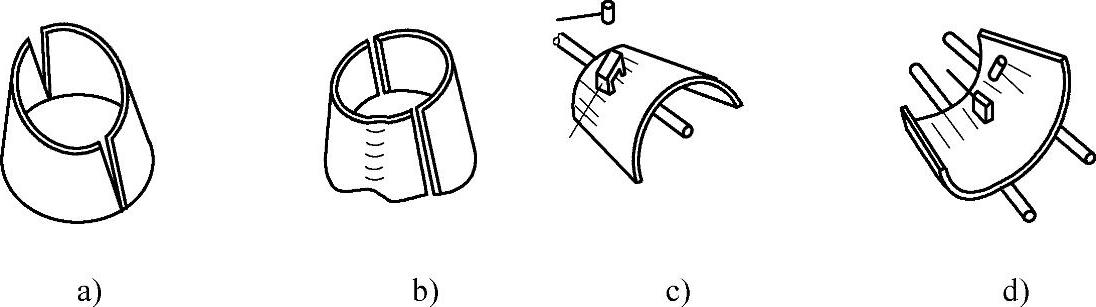

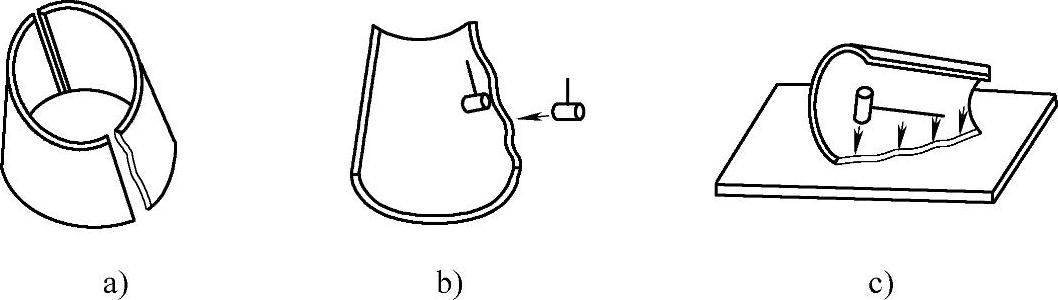

(3)小端间隙大和局部通长内凸 图4-25a所示为大端弧正好,仅小端弧欠,因而形成小端间隙大的立体形状。图4-25b所示为其他部位弧正好,只是局部素线方向有内凸缺陷的立体形状。这两种缺陷属同一性质,故处理方法相同。图4-25c所示为从外侧上弧法,图4-25d所示为从内侧上弧法。对于图4-25a所示缺陷来说,上弧只限于小端范围,长度不得超过锥台的一半,否则会影响到大端的弧度;对图4-25b所示缺陷来说,可局部通长上弧,由内向外或由外向内皆可。

图4-25 小端间隙大和局部通长内凸的矫正

a)小端间隙大的立体图 b)局部通长内凸立体图 c)从外侧上弧 d)从内侧上弧

(4)大端间隙大 图4-26a所示为一侧对口定位焊后,另一对口的大端间隙大的立体形状。产生该缺陷的原因是因为图中A处局部弧欠所致,并导致小端低了一个值e;图4-26b所示为小端口弧正好,而大端普遍弧欠,因而造成大端对口有间隙。两者的形成原因相同,因而处理方法也一样。图4-26c所示为从外侧上弧的方法,图4-26d所示为从内侧上弧的方法。但需注意,上弧的长度不得超过素线的一半,否则会影响小端的弧度。处理图4-26a所示的缺陷时,只将A处局部上弧即可,其长度也不得超过素线的一半,当弧度调好后,小端的错口也就自然消失。(https://www.xing528.com)

图4-26 大端间隙大的矫正

a)大端一端间隙大立体图 b)两大端间隙大立体图 c)从外侧上弧 d)从内侧上弧

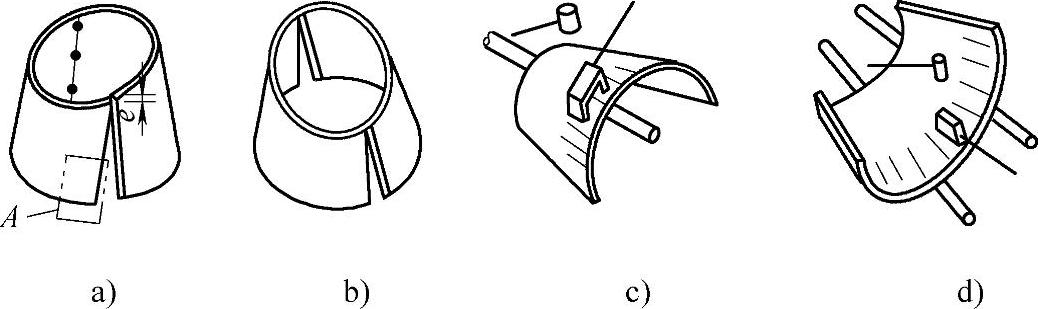

(5)整体弧过或局部通长弧过 图4-27a所示为左扇弧过,因而造成了四个角点偏内,且两上角点偏高的立体形状。图4-27b所示为沿素线方向局部通长弧过,因而造成对口间隙大的立体形状。两者形成的原因相同,因而处理方法也一样。图4-27c所示为将凸面朝上置于平台或地面,沿全长素线进行锤击的矫正方法。为提高放弧效率,可一只脚踏压后再用力击打,这样可防止回弹,提高矫正效果,矫正过程中应随时利用样板检查,以防放过,因为弧的成形比放弧难。图4-27d所示为局部通长弧过的矫正方法,其操作与图4-27c同。图4-27e所示为悬臂式放弧法,可用于局部通长弧过的矫正,操作时应一人手把牢固,一人打锤,以防弹起伤人。

图4-27 整体弧过或局部通长弧过的矫正

a)整片弧过立体图 b)局部弧过立体图 c)、d)锤击放弧法 e)悬臂式放弧法

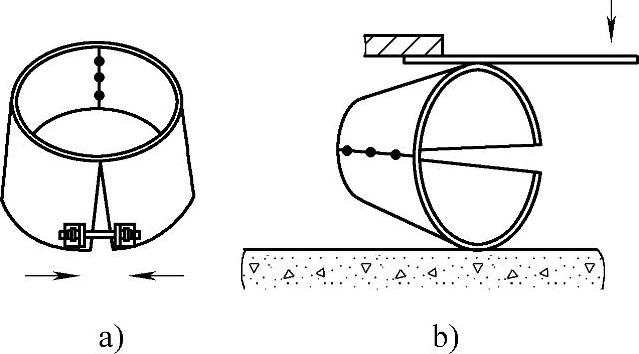

图4-28 上端过掩下端间隙大的矫正

(6)上端过掩下端间隙大 图4-28所示为上端过掩下端间隙大的立体形状。产生该缺陷原因是因为上端A部位局部弧过,下端B部位局部弧欠,因而导致了上端过掩并高出,下端有间隙并外移。其矫正可采用图4-26和图4-27所示的上弧和放弧的方法。通过矫正,A处局部的上角点会落低,B处局部的下角点会内移,上角点会升高,缺陷得以消除。

(7)对口边不直 图4-29a所示为对口边不直或有局部凸凹不平的立体形状。产生该缺陷原因主要是由于预弯头时锤击力不匀所造成。图4-29b所示为衬锤法矫正示意图,同样为提高矫正效果,衬锤需衬于被击凸点的附近,施力锤应靠近力支点,越近越好,距离越近矫正力越大,但不能重合。此外,操作时施力锤、衬锤的接触面要尽量小,用锤棱接触要比全锤面接触矫正力大得多。图4-29c所示为平台悬空法矫正示意图,将不直或凸凹的板边接触平台,用锤击打凸点,缺陷便得以矫正。

图4-29 对口边不直的矫正

a)对口边不直的立体图 b)衬锤法 c)平台悬空法

图4-30 小端或大端有间隙的矫正

a)大端(或小端)有间隙立体图 b)挤压大端口

(8)大端(或小端)有间隙 图4-30a所示为两片定位焊其中一缝后,另一缝大端有间隙的立体形状。形成这种缺陷的原因是小端弧正好,大端弧欠所致,可采用图4-26所示的上弧方法来解决,也可先将小端口定位焊,在间隙大的位置定位焊两角钢,用螺栓拉近(见图4-30a),还可用挤压大端口的方法使其合拢(见图4-30b)。操作时应注意将小端口定位焊牢固,且焊缝不能太长。焊缝太短了强度不够,易导致开裂而前功尽弃,太长则会增加螺栓的拉力。拧紧螺栓时,应随时检查定位焊缝处的变形情况,看是否有裂纹和氧化皮剥落,若有应及时处理,处理的方法是:先在易脱落部位定位焊一小点,待全冷后再定位焊另一点,绝对不可一次全部定位焊完毕,因为这样会使焊缝受热韧性剧增,导致焊缝开裂。

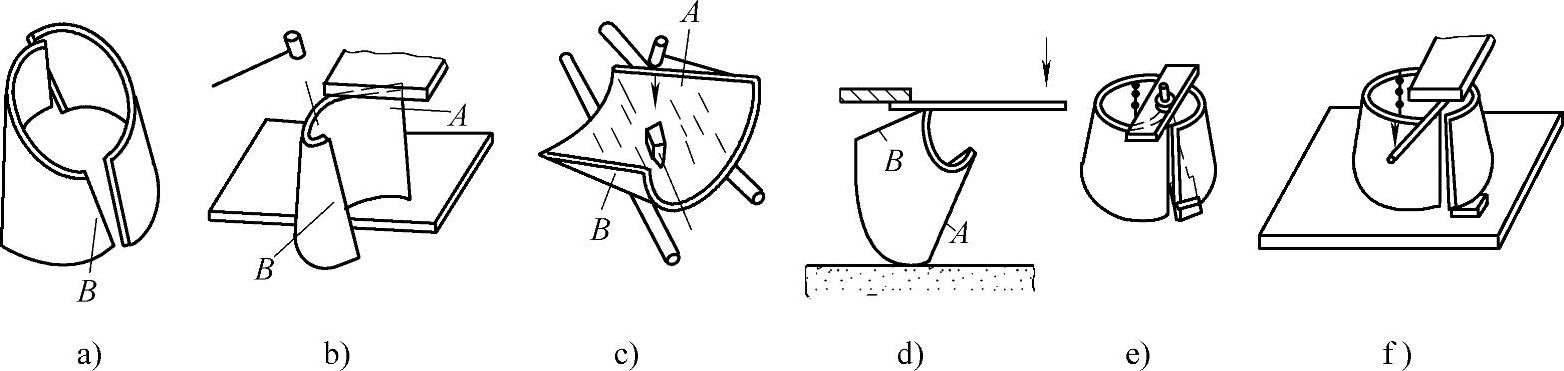

(9)扭曲 图4-31a所示为一片弧正好,另一片扭曲的立体图。形成扭曲的原因,主要是使用的胎模不合适或未按锥台的素线方向槽制所造成,由于A边的上角点偏低内移,下角点偏外,B边的上角点偏外且偏高,下角点偏内上翘而导致扭曲。图4-31b所示为悬空锤击法矫正示意图,将A边置于平台内,上角点被平台板压住,B边悬于平台外,用锤击打B边上角点使之下移,扭曲便得以矫正。图4-31c所示为换向槽弧法矫正示意图,即沿与原槽制方向约成90°的方向进行换向槽制,A边的上角点和B边的下角点外移,而A边的下角点和B边的上角点内收,扭曲便得以矫正。图4-31d所示为压杠法矫正示意图,将B边的上角点置于压杠下,A边的下角点置于地面上(在地面上不易滑动),以重物作支点,压杠施力后,扭曲便顺利得以矫正。图4-31e所示为螺栓拉近法矫正示意图。图4-31f所示为垫压法矫正示意图,矫正时应注意在不扭曲的板下端垫一厚板,使扭曲翘高点有下移的容身空间。该法简单易行,使用效果较好,在生产中得到广泛应用。

图4-31 扭曲的矫正

a)扭曲的立体图 b)悬空锤击法 c)换向槽弧法 d)压杠法 e)螺栓拉近法 f)垫压法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。