天圆地方管是生产中经常遇见的钣金构件,在板料较薄而又不能用压力机压制时,普遍采用手工槽制成形。为了槽制和组对的方便,一般下料成两半槽制后组焊而成。当高度在100mm以下而又要求外观形象美观时,也可下成整料,然后经槽制、焊接成形。

1.胎模的制作

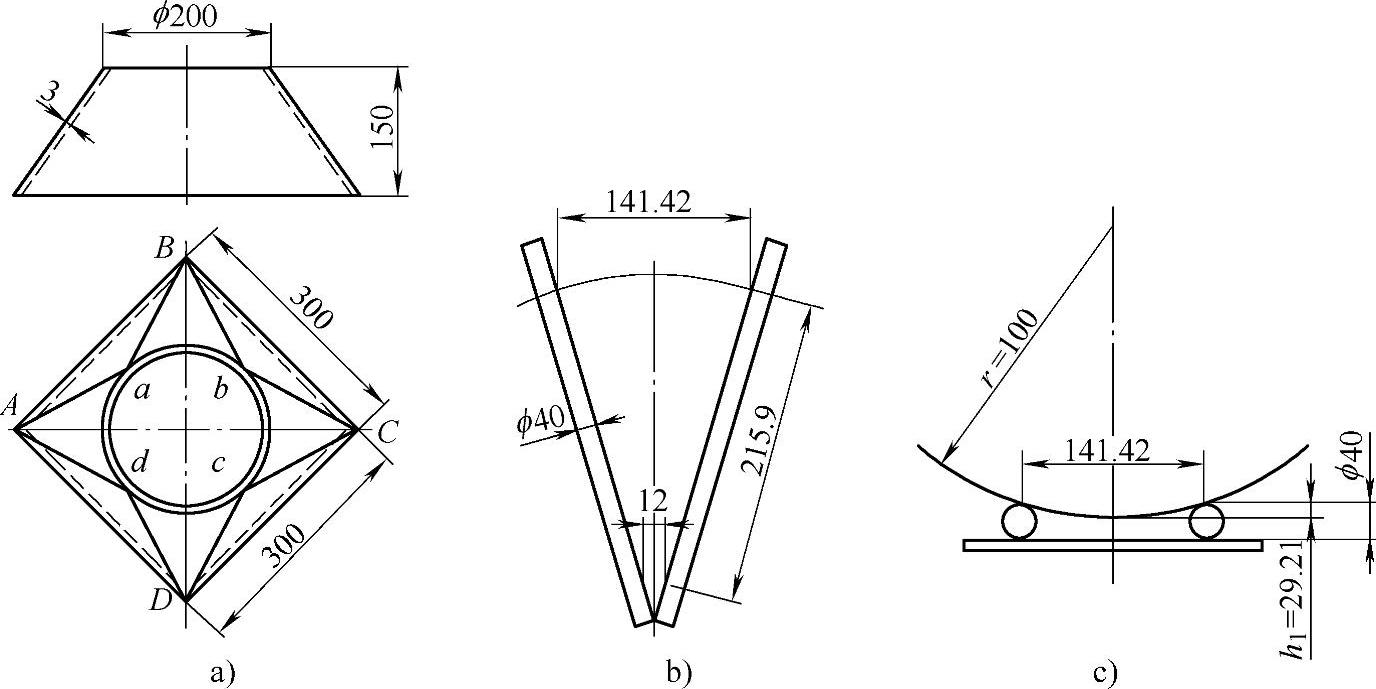

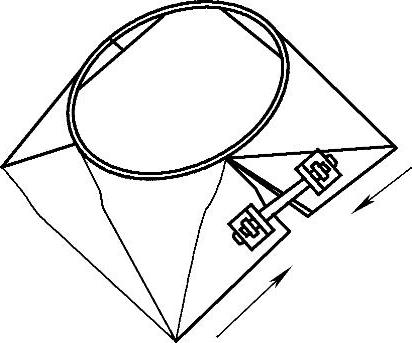

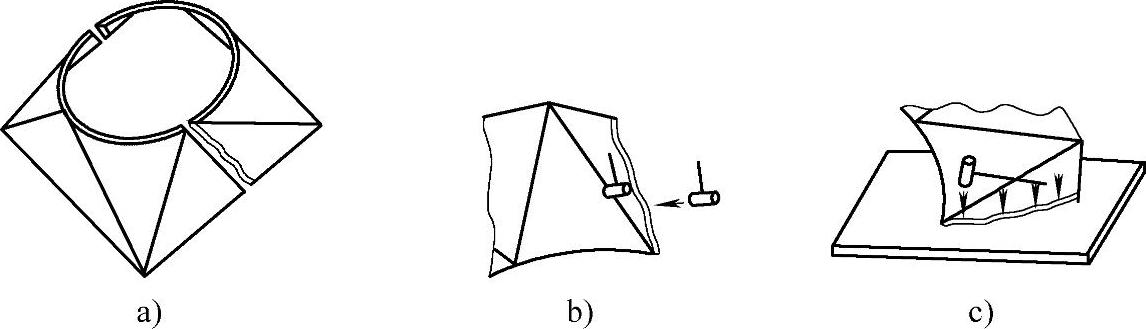

手工槽制天圆地方管,必须先制作胎模。手工槽制用胎模可以是直线形如槽钢,也可以是利用圆钢组成的放射形状,前者是在薄板、外形尺寸小及规格数量少的情况下凑合使用,易出现很多缺陷;后者是在批量生产的情况下使用,出现的缺陷较少,并可为组对提供方便。图4-13所示为手工槽制某小型天圆地方管的胎模形式。

图4-13 天圆地方管及其胎模

a)零件图 b)胎模的结构 c)胎模圆钢直径的计算原理

图4-13a所示为天圆地方管的零件图,图4-13b所示为制作的放射状胎模。胎模采用成放射状放置的圆钢制成,圆钢长度按天圆地方管最长过渡线长加100mm左右余量确定,由于该天圆地方管的八条过渡线的长度相等(即图4-13a中Aa=Ba=Bb=Cb=Cc=Dc=Dd=Ad=l),其长度 (按钣金件内层计算,其中97为圆端内半径,147为方端内层长度的一半,150为零件的高度);胎模大端的开口宽度为圆端1/4外弦长,其值按(200×sin45°)mm=141.42mm得出,考虑到板料较薄(板厚为3mm),两层为6mm,加上板厚的两倍余量6mm,故小端取12mm就足够了。图4-13c所示为胎模所用圆钢直径的计算原理图,由于该圆弧成形后圆钢顶端离成形件底部的距离h

(按钣金件内层计算,其中97为圆端内半径,147为方端内层长度的一半,150为零件的高度);胎模大端的开口宽度为圆端1/4外弦长,其值按(200×sin45°)mm=141.42mm得出,考虑到板料较薄(板厚为3mm),两层为6mm,加上板厚的两倍余量6mm,故小端取12mm就足够了。图4-13c所示为胎模所用圆钢直径的计算原理图,由于该圆弧成形后圆钢顶端离成形件底部的距离h ,考虑留出适当的成形间隙,故圆钢直径取ϕ40mm。

,考虑留出适当的成形间隙,故圆钢直径取ϕ40mm。

在生产操作中,手工槽制胎模的放置也可不进行上述计算,近似地按圆钢间的夹角为10°~15°,圆钢直径为ϕ25~ϕ60mm放置。

2.手工槽制的方法

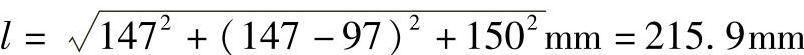

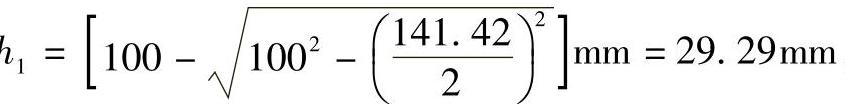

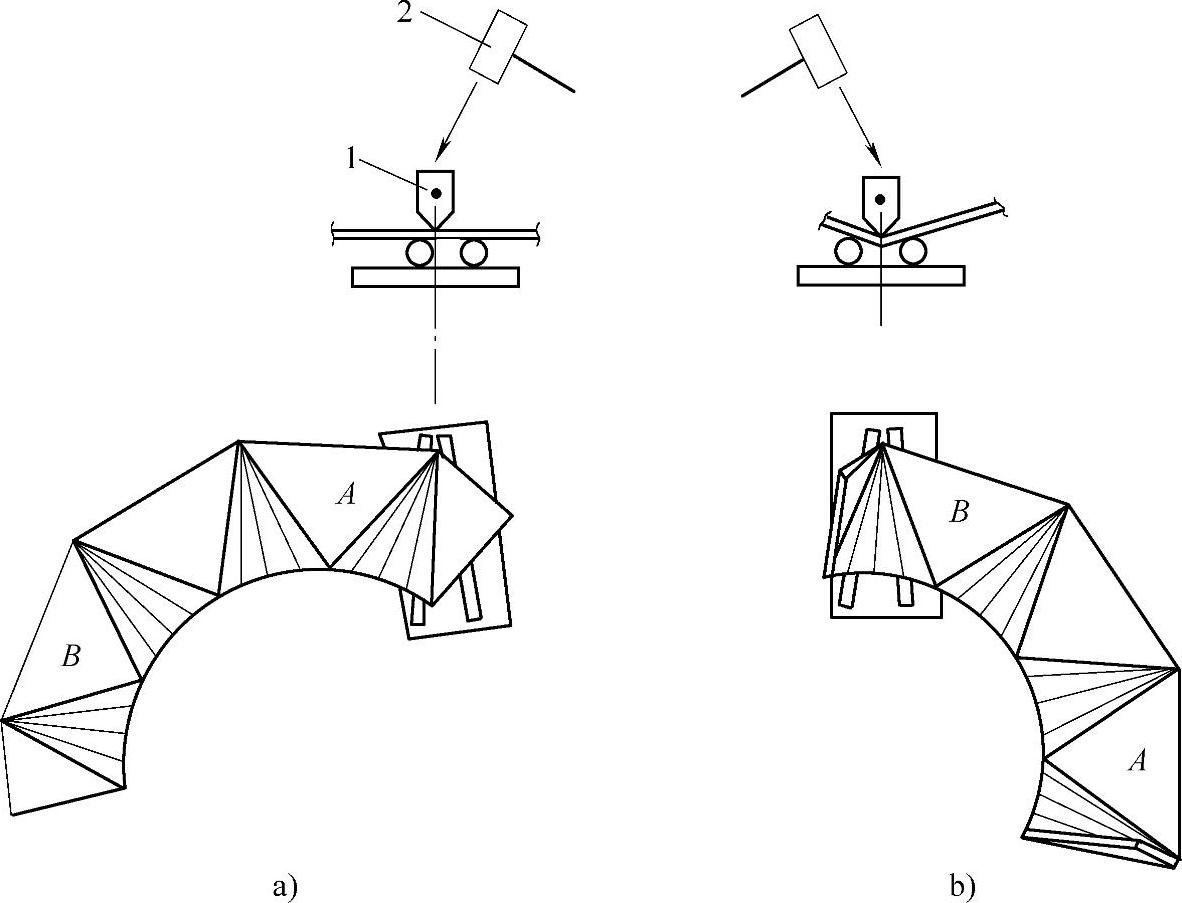

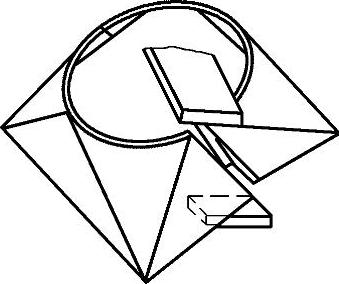

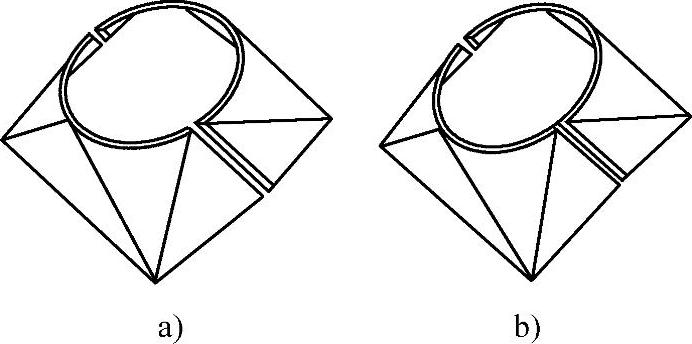

对于小型天圆地方管,一般按1/2展开料或整料下料。图4-14所示为整料手工槽制的方法,其中图4-14a所示为槽制平面三角形与弧面三角形交线的凹模与板的位置关系;图4-14b所示为槽制弧面三角形时,凹模与板的位置关系。槽制过程必须遵循先两端后中间的原则,否则,由于弯折部分的翘起,会影响大锤的起落动作。

槽制时,每槽制一小段应利用样板检查弧度,使弧度与样板正吻合或稍过为好。

整料槽制和半料槽制方法完全相同,半料槽制完成后,对大规格厚板必须在平台放出外形实样,定位焊限位铁,按线组对焊接;小规格薄板可不放实样,直接组对焊接。

在组对和定位焊成形后会有各种组对缺陷,可采用以下方法进行矫正。

图4-14 小型天圆地方管手工槽制方法

a)槽制端头三角形时凹模与板的放置位置 b)槽制过渡线时凹模与板的放置位置

1—槽弧锤 2—大锤

(1)小端或大端有间隙 图4-15所示为大端有间隙的情况,此时应将对侧的端口先定位焊牢固,并将此侧的上端也定位焊住,在间隙大端定位焊带孔短角钢,且只准定位焊外侧,然后拧紧螺母将端口两侧的钢板拉近。定位焊上端口时应注意,既要牢固又不能焊缝太长,焊缝太短了强度不够,太长则会增加螺栓的拉力。拧紧螺栓时,应随时检查定位焊部位的变形情况,若有裂纹或氧化皮脱落,应及时处理。处理的方法是:先在待开裂纹近处定位焊一小点,全冷后再加强待开裂部位的焊缝。千万不要一开始就定位焊待开裂部位,这样会因焊疤受热韧性剧增,导致全部焊缝开裂。

(2)一对接端口上翘 图4-16所示为一对接端口正合适,而另一对接端口上翘的情况。组对时应先将另一侧的对接端口定位焊牢固,置于平台上。可采用以下方法处理:一是垫压法,即将未翘起端下垫一较厚钢板,目的是使翘起端压下后有容身之处,在上翘的最高点通过固定物和压杠将其压下,在两端都无错口时先定位焊一点固定,待全部缺陷处理完后再全部定位焊,注意下垫铁只能垫在未翘起端下方才不会影响翘起端的下移。二是螺旋拉近法,即通过一端带螺母的丝杆,下端钩住未翘起端口,上端通过带孔压板置于上翘端口,拧紧螺母,上翘处便徐徐下移,待两端口都不错口时,便可定位焊成形。

图4-15 小端或大端有间隙

(https://www.xing528.com)

(https://www.xing528.com)

图4-16 一对接端口上翘

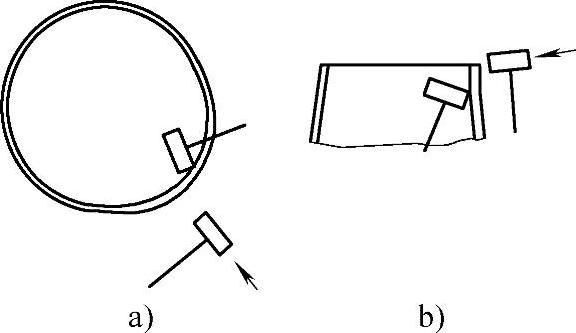

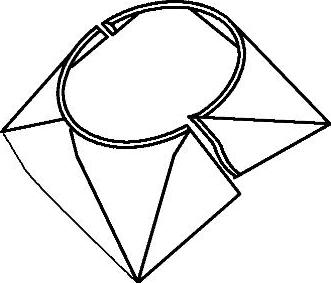

(3)圆端不为正圆 定位焊完成焊接之前,要对构件进行几何尺寸检查。利用样板检查圆端的圆度,若有不圆处,可采用衬锤法矫正。若素线方向不圆,施力锤、衬锤应左右放置,如图4-17a所示;若端口局部不是正圆,施力锤、衬锤应上下放置,如图4-17b所示。操作时,衬锤应衬于最高点附近,施力锤应击打最高点,衬锤和施力锤的距离越近,矫正力越大,但不能重合。

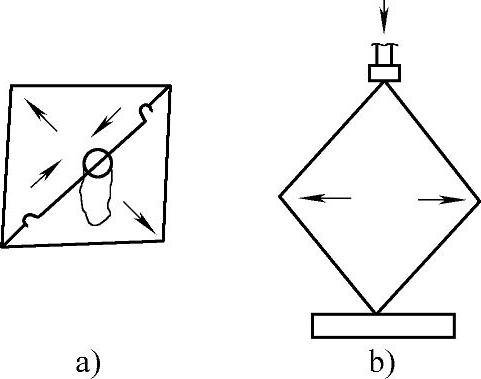

(4)方端对角线不等 组对完毕后,方端对角线不等是常见的缺陷。矫正方法如图4-18所示。图4-18a所示为用倒链(或倒正丝)矫正的情况,图4-18b所示为用压力机(或压杠)矫正的情况。若矫正力不大时,也可用大锤沿对角线方向进行手工矫正;若矫正力较大时,可用机械力如压力机、调直机等矫正。矫正过程中,应随时进行检测,以免矫过。

图4-17 圆端不圆的矫正方法

图4-18 方端对角线不等的矫正方法

a)倒链(或倒正丝)矫正 b)压力机(或压杠)矫正

3.槽制缺陷的矫正方法

对于槽制过程中出现的问题,可按以下方法进行矫正。

(1)对口边不直 图4-19a所示为对口边不直或局部有凸凹不平的立体图,图4-19b所示为衬锤矫正法。为了提高矫正效果,应注意衬锤需衬于被击点的附近,越近越好,但不能重合,距离越近矫正力越大。此外还应注意衬锤的接触面要尽量小,用锤棱接触要比全锤面接触矫正力大得多。图4-19c所示为平台悬空法。将不直或凸凹的板边放在平台上,用锤击打凸点,使缺陷得以矫正。

图4-19 对口边不直的矫正方法

a)对口边不直的立体图 b)衬锤法 c)平台悬空法

(2)外棱角 图4-20a所示为对接端口形成外棱角的立体形状。产生该缺陷的根本原因是上部弧形不够:一是棱线的折弯角度不够,二是弧形面的弧度不够。矫正方法为:重回胎模成形弧面,并随时用样板检查。

(3)内棱角 图4-20b所示为两对接直边形成内棱角的立体形状。产生该缺陷的根本原因是槽制时上部弧形过大造成:一是棱线部位的弧度过大。二是弧形面的弧度过大。矫正方法为:用锤子沿棱线或弧面部分从外侧锤击,锤击过程中应随时用样板检查,宁欠勿过,以免又形成外棱角的缺陷。

(4)对接端口上翘 图4-21所示为对接端口上翘的立体形状。出现此缺陷的根源在左端头处的棱线折弯角度不够,矫正时需要将其在胎模上加大折弯角度,并适当放大右端头棱线部位的弧形。

图4-20 产生棱角的立体图

图4-21 对接端口上翘

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。