冲模的安装与调整是冲压操作的重要内容,其安装与调整的质量直接关系到所加工零件的安全生产,其安装与调整的正确性直接危及到模具安全、设备安全以及冲压工人身的安全。

1.冲裁模的安装方法

冲模在压力机上总的安装原则是:首先将上模固定在压力机滑块上,再根据上模位置调整固定下模。在模具安装过程中,必须进行压力机相应的调整。

冲裁模的安装分无导向冲裁模和有导向冲裁模两种。

(1)无导向冲裁模的安装 无导向冲裁模的安装比较复杂,其方法为:

1)模具安装准备。模具安装前,先应做好压力机和模具的检查工作,主要检查内容有:

①所选用压力机的公称压力必须大于模具工艺力的1.2~1.3倍。

②冲模各安装孔(槽)位置必须与压力机各安装孔(槽)相适应。

③压力机工作台面的漏料孔尺寸应大于制品及废料尺寸,若工件或废料直接落于工作台面,要留有人工清除的空间。

④压力机的工作台和滑块下平面的大小应与安装的冲模相适应,并要留有一定的余地。一般情况下,压力机的工作台面应大于冲模模板尺寸50~70mm。

⑤冲模打料杆的长度与直径应与压力机的打料机构相适应。

此外,操作人员还应熟悉所要冲制零件形状、尺寸精度和技术要求,掌握所冲零件的相关工艺文件和本工序的加工内容;熟悉本冲裁模的种类、结构及动作原理、使用特点等。最后还应对模具和压力机台面进行清洁及检查压力机的工作状态。

2)检查冲模的安装条件。冲模的闭合高度必须要与压力机的装模高度相符。冲模在安装前,其闭合高度必须要先经过测定,模具的闭合高度H0的数值应满足:

Hmin+10mm≤H0≤Hmax-5mm

式中 H0——模具的闭合高度(mm);

Hmax——压力机最大闭合高度(mm);

Hmin——压力机最小闭合高度(mm)。

如果模具闭合高度太小,不符合上述要求,可在压力机台面上加一个磨平的垫板,使之满足上述要求才能进行装模,如图3-48所示。

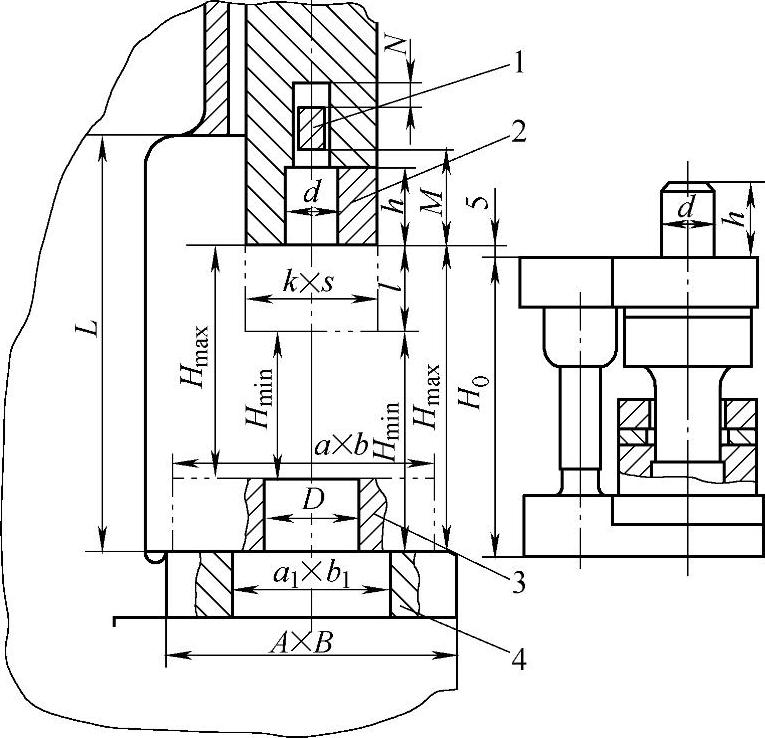

图3-48 压力机和模具安装的尺寸关系

1—顶件横梁 2—模柄夹持块 3—垫板 4—工作台

图中其他尺寸所表示的意义分别为:

N——打料横杆的行程;

M——打料横杆到滑块下表面之间的距离;

h——模柄孔深或模柄的高度;

d——模柄孔或模柄的直径;

k×s——滑块底面尺寸;

L——工作台面到滑块导轨的距离;

l——装模高度调节量(封闭高度调节量);

a×b——垫板尺寸;

D——垫板孔径;

a1×b1——工作台孔尺寸;

A×B——工作台尺寸。(https://www.xing528.com)

当多套冲模联合安装在同一台压力机上实现多工位冲压时,各套冲模的闭合高度应相同。

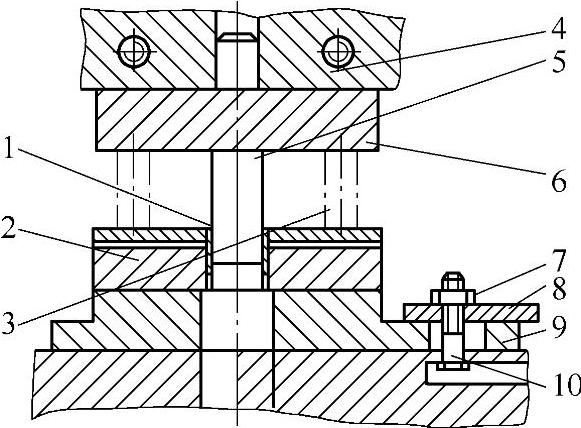

图3-49 无导向冲裁模的安装与调整

1—硬纸板 2—凹模 3—垫块 4—压力机滑块 5—凸模 6—上模板 7—螺母 8—压板 9—垫铁 10—T形螺栓

3)安装模具。完成上述各项模具的安装准备工作后,可按以下步骤进行模具的安装。

①将冲模放在压力机的中心处,如图3-49所示。其上、下模用垫块3垫起。

②将压力机滑块4上的螺母松开,用手或撬杠转动压力机飞轮,使压力机滑块4下降到同上模板6接触,并使冲模的模柄进入压力机滑块4的模柄孔中。

如果按上述要求将压力机滑块4调到最低位置还不能与上模板6接触,则需要调整压力机连杆上的螺杆,使压力机滑块4与上模板6接触。如果连杆调整到下极点,仍不能使压力机滑块4与上模板6接触,则需要在下模板底部添加垫块将下模板垫起,直到接触为止。

③压力机滑块4的高度调整好后,将模柄紧固在压力机滑块4上。

4)调整模具间隙。完成模具在压力机上的安装工作后,则应调整模具凸、凹模间的间隙,即在凹模2的刃口上,垫上相当于凸、凹模单面间隙值厚的硬纸板1或铜片,并用透光法调整凸、凹模的间隙,并使之均匀。

5)固定模具。间隙调好后,将T形螺栓10插入压力机台面槽内,并通过压板8、垫块9和螺母7将下模紧固在压力机上。需要注意的是,紧固螺栓时要对称、交错地进行。

6)模具试冲。完成上述各项工作后,可开动压力机进行模具的试冲。在试冲过程中,若需调整凸、凹模间隙,可稍松开螺母7,用锤子根据凸、凹模间隙分布情况,沿调整方向轻轻锤击下模板,直到凸、凹模间隙合适为止。

7)正式生产。模具试冲后的工件经自检及检验人员检验合格后,可投入批量生产。

(2)有导向冲裁模的安装方法 有导向的冲裁模,由于导柱、导套导向,故安装与调整要比无导向的冲裁模方便和容易,其安装要点是:

1)按无导向冲裁模的安装要求分别做好模具安装前的技术准备、模具和压力机台面的清洁及压力机的检查工作。

2)将闭合状态下的模具放在压力机工作台面上。

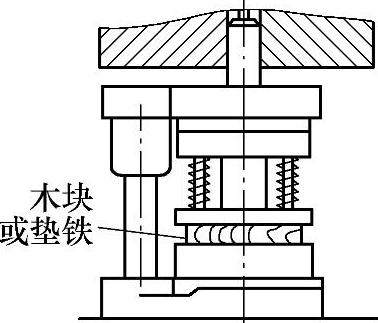

3)把上模和下模分开,用木块或垫铁将上模垫起。

4)将压力机滑块下降到下死点,并调整到能使其与模具上模板上平面接触,如图3-50所示。

5)分别把上模、下模紧固在压力机滑块和压力机工作台面上,螺钉紧固时要对称、交错地进行。压力机滑块调整位置应使其在上死点时,凸模不至于逸出导板之外或使导套下降距离不得超过导柱长度的1/3为止。

6)模具紧固牢固后,进行试冲,试冲合格转入正式生产。

图3-50 模具的安装

2.冲裁模的调整要点

冲裁模的调整要点是:

(1)调整好凸、凹模的配合深度 调整冲裁模的上、下模,保证上、下模的工作零件凸、凹模相互咬合深度适中,不能太深或太浅,应以能冲下合适的零件为准。一般冲裁模保证凸模进入凹模的深度为0.5~1mm,采用硬质合金模时不应超过0.5mm。凸、凹模的配合深度是依靠调节压力机连杆长度来实现的。

(2)调整好凸、凹模的间隙 冲裁模必须保证相吻合的凸、凹模周边有均匀的间隙。间隙不适当或不均匀,将直接影响冲裁件的质量。

有导向零件的冲裁模,其安装调整比较方便,只要保证导向件运动精度就可以了,因为导向件(如导柱和导套)的配合是比较精密的,可以保证上、下模的配合间隙均匀。

对于无导向的冲裁模,可在凹模刃口周围衬以纯铜箔或硬纸板进行调整(纯铜箔或硬纸板厚度相当于凸、凹模之间的单面间隙)。当冲压件毛坯厚度超过1.5mm时,因模具间隙较大,可用上述衬垫的方法调整。较薄毛坯的冲裁模可由冲压工观测凸、凹模吻合后周边缝隙大小的方法来调整模具。若发现凸模与凹模在某一方向上缝隙偏大,可先将上模紧固,下模松开,用锤子轻轻向能使该方向上缝隙变小的下模板侧面敲击,进行适当调整后,再重复观测吻合后的凸、凹模周边缝隙,直到均匀为止。对于直边刃口的冲裁模,还可用透光及塞尺测试间隙大小的方法来调整,直到上、下模的凸、凹模互相对中,且间隙均匀后,用螺钉将冲模紧固在压力机上进行试冲。试冲后需检查试冲的零件,看是否有明显的飞边及断面粗糙,若不合适应松开下模,再按前述方法继续调整,直到间隙合适为止。

为便于以后生产中无导向冲裁模间隙的调整,可采取在第一次调整好间隙后,将厚度等于凸、凹模单面间隙的纯铜片或硬纸片与凸模共同压入模具型腔的方法来减轻冲裁模的调整工作量。

(3)调整好定位装置 冲裁模的定位零件主要包括定位销、定位块、定位板。调整冲裁模时,应检查定位零件是否符合定位要求,定位是否可靠。如果定位零件位置不合适,在调整时应对其进行修整,必要时要进行更换。

(4)调整好卸料系统 卸料系统的调整主要看卸料板或顶件器是否工作灵活,卸料弹簧及橡胶弹性是否足够,卸料器的运动行程是否足够,漏料孔是否畅通无阻,打料杆、推料杆是否能顺利推出制品与废料。若发现故障,应给以调整,必要时可重新更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。