手工剪切是钣金技能的重要组成部分,它包括下料、去余料等。薄板件中几乎所有外形的剪切都可采用手工剪切来完成。手工剪切灵活、方便,几乎无任何条件限制。

1.手工剪切的工具

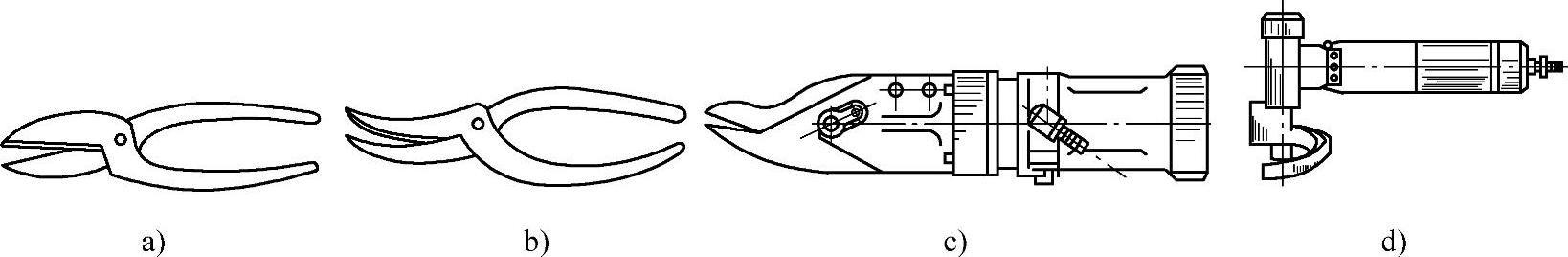

手工剪切的工具有直口剪、弯口剪、风动直剪和风动冲剪等(见图3-3)。

图3-3 手剪工具

a)直口剪 b)弯口剪 c)风动直剪 d)风动冲剪

直口剪是剪切刃为直线的手用剪,用于剪切直线轮廓的板料,可剪切1.5mm厚的铝板及1mm厚的钢板。弯口剪的剪切刃为曲线,用于剪切曲线轮廓板料,可剪切2mm厚的铝板及0.8mm厚的钢板。手提气动剪属半机械化的手剪工具,其剪切厚度可达2.5mm。

2.手工剪切的操作

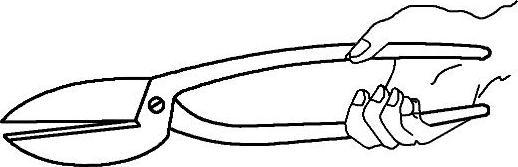

(1)手工剪切的操作手法 一般在手动剪切薄板料时,习惯于右手握剪刀,左手持料。图3-4所示为握剪刀的正确方法,剪把不能露出掌心太长,否则不便于对剪把施力,但尾端又不能握在手掌中,否则又不便于右手握剪刀。左手持料按剪切方向送进,并使上剪刃与剪切线(一条直线或曲线的切线)对正。剪切时,要用上剪刃紧压住材料,并使剪口与材料成一角度(以省力为准),如图3-5所示。

图3-4 正确握剪方法

图3-5 剪口状态

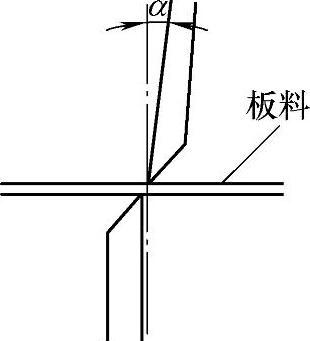

开始剪切时,两刃口只张开剪刃全长的3/4,一次剪切终了时,剪刃不应完全合拢,应留1/4剪刃长,也就是说,剪刀的每次开启和闭合只是以其1/4处到3/4处的刃口与板料接触,即每次剪切板料的剪切长度应是剪刃长度的1/2左右。图3-6所示为剪刃每次开启和终了位置。

图3-6 剪刃工作状态

a)剪切开始 b)剪切终了

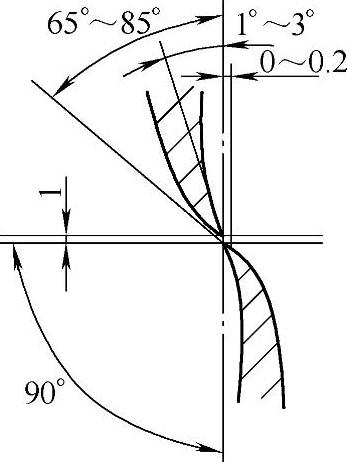

图3-7 剪刃间隙

在剪切刃闭合时,应压线连续剪切,剪口要重合,两刃之间保持0~0.2mm间隙,薄料取小值,厚料取大值,如图3-7所示。

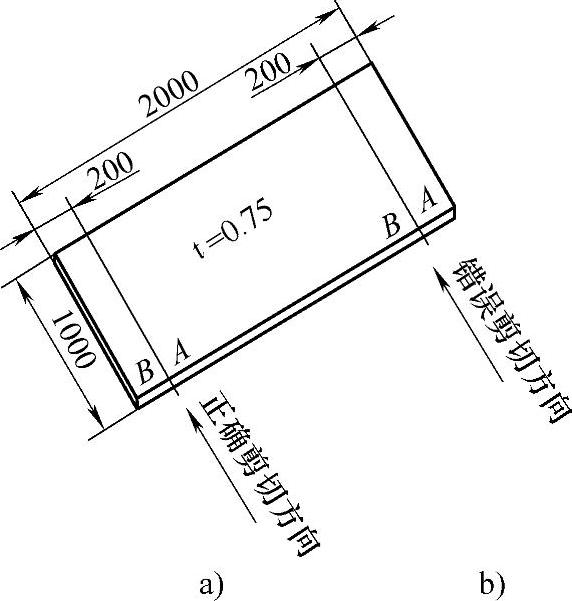

(2)剪直线的操作方法 图3-8a、b所示分别为剪切直线时的正误操作方向。图3-8a之所以为正确方向,是因为在剪切过程中,右手握剪体,右脚踏在A处,左手握住B处,随着剪切的深入,左手要往上掀起,以便一方面给剪切处的撕裂助一臂之力,二来给下剪体一个容身之地,由于B板较小,故可轻易地往上掀,因此为正确方向;而图3-8b中由于B处面积和重量都较大,剪切时料不能掀起,因而很难深入进行剪切,故为错误方向。

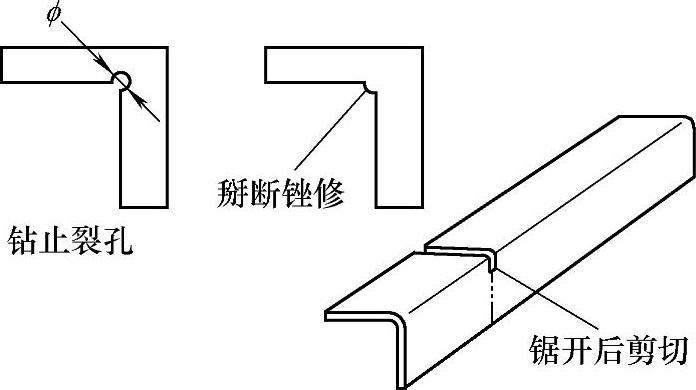

(3)剪凹角及角材的操作方法 如果板料上的剪切线对工件来说是凹进去的形状,即所谓凹角时,应先在该剪切线凹进的交点处钻止裂孔或留一定距离不剪开。钻止裂孔的目的是让两边的剪切线在剪切时使剪刃的终了位置均落在止裂孔上,留一定距离不剪开也是不让两边剪刃最后一刀的剪刃终了位置留在工件上,其目的都是不在工件上交点处留下刃口印,以免产生应力集中源。一般采用在剪切线交点处留一定距离不剪开,剪后用手掰下连接处,再使用锉刀修到切割要求的形状和尺寸。对角形件的截断,可先锯开角根,再用剪刀沿线剪断,如图3-9所示。

图3-8 剪直线的操作

图3-9 剪切凹角及角材

(https://www.xing528.com)

(https://www.xing528.com)

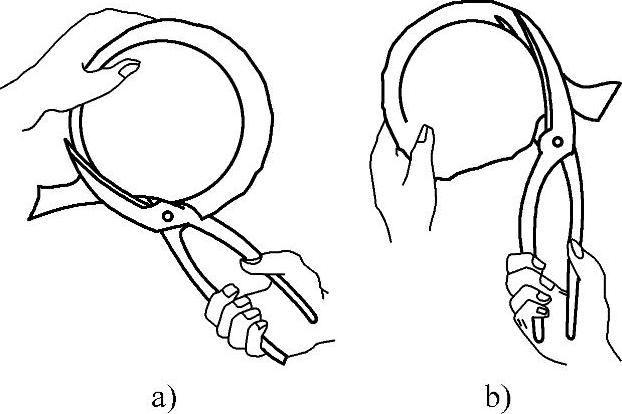

图3-10 剪切方向

a)顺时针方向 b)反时针方向

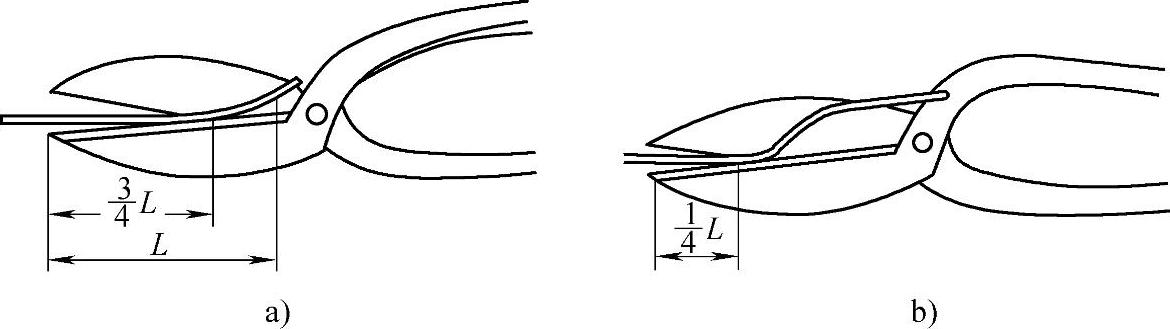

(4)剪曲线的操作方法 当剪切线为曲线时,剪刃沿曲线的运行方向是以剪刃口不遮住剪切线为准,以便操作者剪切时,控制上剪刃保持与曲线的切线方向相一致,如图3-10所示。

剪切内孔的方法是先在板料上开一个工艺孔,再用弯口剪采用螺旋线方式逐渐扩大至剪切线。剪切大的内孔,较好的方法是振动剪剪切。

3.剪切常见缺陷及解决措施

在板料的剪切操作中,常会出现剪不断、尺寸超差、剪切线间断不直、剪裂及毛刺多等问题。下面对其进行分析,并提供相应的解决措施。

(1)板料剪不断 产生板料剪不断的原因主要有:

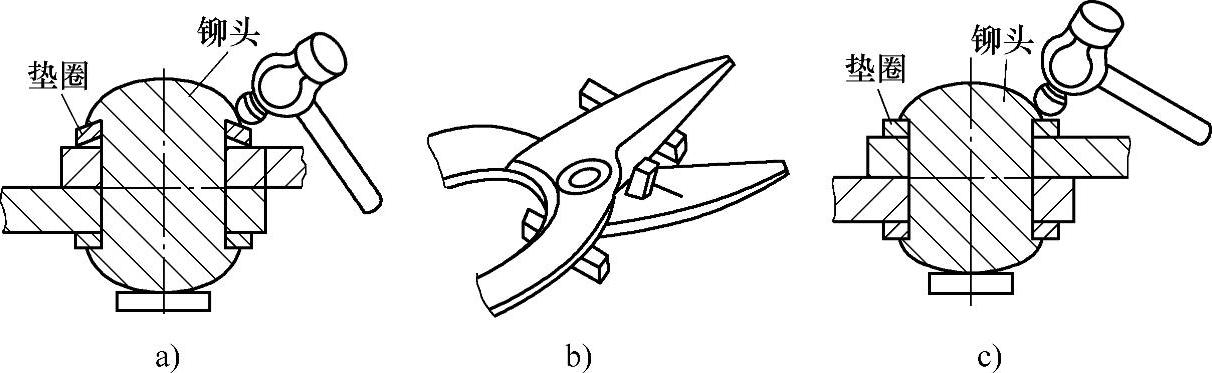

1)上、下刃的间隙过大。这是因为不同的剪刃间隙适用于不同厚度的板料,过小的间隙会导致上、下刃的磨损,增加操作的剪切力;过大的间隙会导致板料的翻转和剪不断。此时,应适当调整上、下刃的刃间间隙。图3-11所示为间隙的调整方法,其中图3-11a所示为缩小间隙的方法,通过击打铆钉头的边缘,对剪刀的凸形垫圈施加一压力,使其部分金属往下移动,两剪刃间隙便会缩小,操作时不要用力过大,只在周边击打两三锤就能见效。图3-11b所示为扩大间隙的方法,将一剪刃和剪柄下垫一固定支承物(离转轴越近效果越好),再用锤击打另一剪刃(击点也是离转轴越近效果越好),操作时不要用力过大,两三锤便能见效。若凸形垫圈已变成平垫圈(见图3-11c),则无论怎样击打上铆钉头的任何部位,间隙也无法调整,此时解决的方法就是重换铆钉和凸形垫圈。

2)刀口过钝。解决措施是将刀刃磨锐便可。

3)板料过厚,超出手工剪切的范围。

图3-11 剪刃间隙的调整

(2)剪切尺寸超差 产生剪切尺寸超差的原因主要是因为剪刀的上剪刃与板料的剪切线未对正。当剪切线是直线时,上剪刃应对正并压着直线剪切。若剪切线是曲线,剪刀应以不遮住划线为准,并使上剪刃压着板料且保持与划线的切线方向相一致进行剪切。

(3)剪切线间断不直 剪切线间断不直的产生原因是:

1)由于相邻两次剪切时,剪刀与板料间有松动。只要将上剪刃压线连续剪切,就可避免这种现象。

2)剪刃由于长期使用变弯,形成外凸或内凸。解决措施是调整剪刃使其平直或更换剪刀。

(4)剪裂 产生剪裂缺陷的原因主要是:

1)由于在工件凹角处未钻止裂孔或刃口超过划线位置,留下未剪断的刃口而导致的应力集中源,后因多种原因扩展成各种裂纹。唯一的办法是按要求钻止裂孔或留锉修余量。

2)上、下刃口太小,剪切时剪刃全部闭合咬伤零件。避免办法是调整刃口间隙,剪切时上、下刃不要完全闭合,应留刃长的1/4,再进一步剪切。

(5)毛刺多 毛刺多的产生原因主要是:

1)上、下刃剪切间隙不合适造成的,间隙过大或过小都会产生较大的毛刺。只有将间隙调整后试剪几次才能找出最合适的间隙。

2)剪刃太钝。若剪刃太钝也会产生过多的毛刺,因此定期地修磨剪刃是有利于提高产品质量,提高加工效率的。

4.剪切操作注意事项

在板料的剪切下料过程中应注意以下事项:

1)在进行薄板料的手工剪切过程中,两剪刃所在的剪切面必须保持垂直于被剪切板面,这样才能使剪刃处于最有效的剪切相对位置。禁止剪切面倾斜于板面,否则将导致工件剪口毛刺过多,甚至剪不动或将工件卡夹在两剪刃所在的转动平面之间。

2)剪刃对工件施加的剪切力应连续、平稳。在剪切较厚板件时,禁止为增大剪切力而锤击剪刀的刀背,这不仅易损伤刃口,而且因冲击剪切,使要剪的曲线变成了折线,影响剪切质量。这时应设法加长剪刀把的长度(如加套钢管等)以增大对工件的剪切力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。