放样一般是在放样工作台上进行。放样前应先熟悉图样,核对图样各部尺寸是否正确,如无问题,方可划线。

1.放样的操作要求

(1)放样的基本规则 在按图样放样时,要遵守一个基本规则,即从基准开始。在设计图样上,用来确定其他点、线、面位置的基准,称为设计基准。放样时,通常也都是选择图样的设计基准作为放样基准。

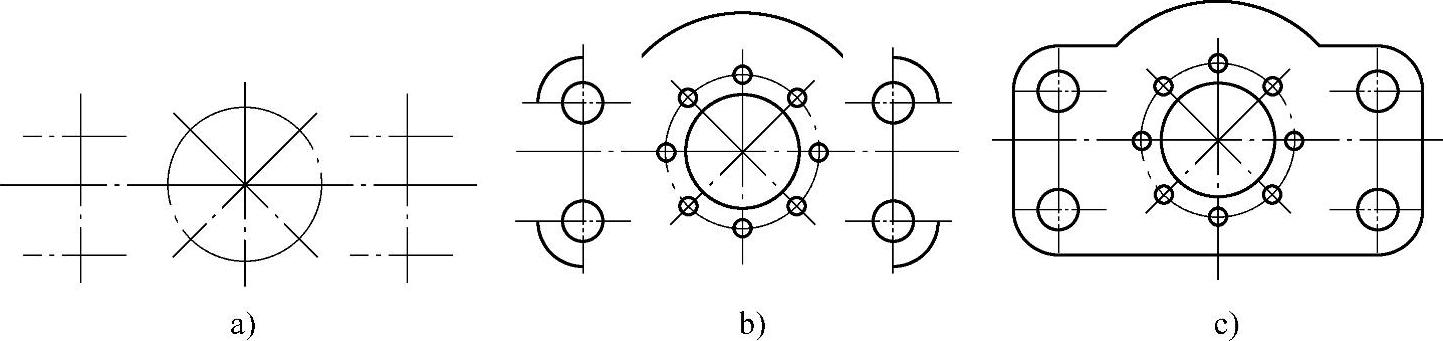

图2-6所示为按图样划线的步骤:首先分析构成图样的各线条及其中心线,中心线中先划对称线,后划其他定位线(见图2-6a);其次再划圆弧和圆周线等基本线条(见图2-6b);再用直线(或斜线)及其他特殊线条封闭图形,这样就得到所需图样(见图2-6c);最后,按图样检查划线。

图2-6 按图划线的步骤

a)划圆与圆弧定位线 b)划圆与圆弧线 c)划直线段

(2)合理选择零件的排样 放样时,应合理选择零件的排样方法,最大限度地提高原材料的利用率。为此,应优化排样形式,同时将各种同材料、同料厚的零件集中起来套排,以减少废料,尽量使材料的利用率达到最大。

(3)正确使用样板 对要求较高、批量较大的一些零件,可采用样板来划线。划线样板可根据企业的生产设备情况,采用数控激光切割、转塔冲床冲裁、线切割机切割等加工,也可采用先手工剪切,再进行锉削修整或铣切加工的方法进行。尺寸较大的样板,由于样板容易出现变形,影响放样的精度,而且使用不便。为保证样板使用的方便及使用精度,可在样板平面上(不超出外形)用铆接或螺钉连接适当立筋(如小角钢),并在适当位置加上拉手。但要注意,加立筋和拉手不允许用焊接方法连接,防止样板变形。

2.典型构件的放样操作技巧

板材放样仅仅是在平面上划线,使用的放样样板也多为平板结构,相对较为简单。而型材由于具有一定的截面形状,因此放样较为复杂,要用到一些专用的工具,采用一些具体的操作方法。

(1)型钢放样操作方法 由于各种型钢的截面形状不同,其放样方法也有不同之处。

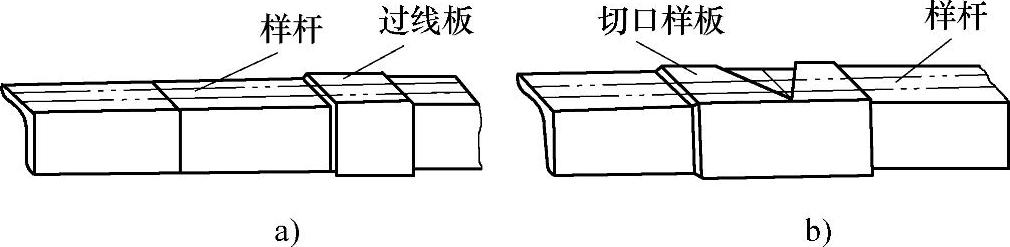

1)对于端口整齐的型钢放样,一般采用样杆或卷尺确定长度尺寸,再利用过线板划出端线,如图2-7a所示。

对于有中间切口或异形端口的型钢放样,首先应利用样杆或卷尺确定切口位置,然后利用切口处形状样板划出切口线,如图2-7b所示。

图2-7 型钢放样(号料)的方法

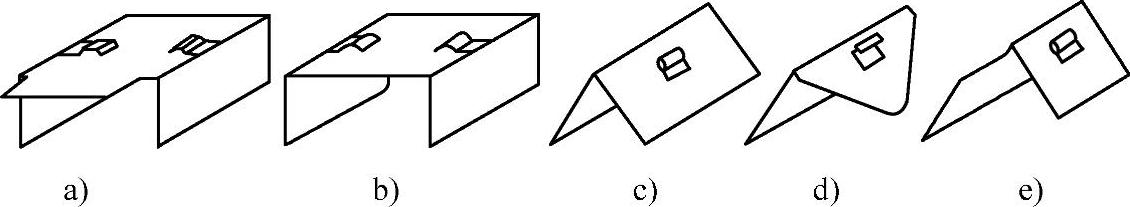

2)当工件出现各种各样的端部形状时,为使放样准确、快速,放样前要准备好相应的端部形状划线样板,如图2-8所示。

图2-8 各种型钢的划线样板实例

a)槽钢插头样板 b)槽钢平头样板 c)角钢平头样板 d)角钢割角样板 e)角钢割豁样板

样板上开的方孔和卷起的翻边,是为了在使用时手持方便,有利于划线操作。

对于型钢上孔位置的放样,一般先画出边心线,再利用样杆确定长度方向上孔的位置,利用过线板在型钢上画出孔的纵向中心线,然后再用样杆在中心线上画出孔的位置。

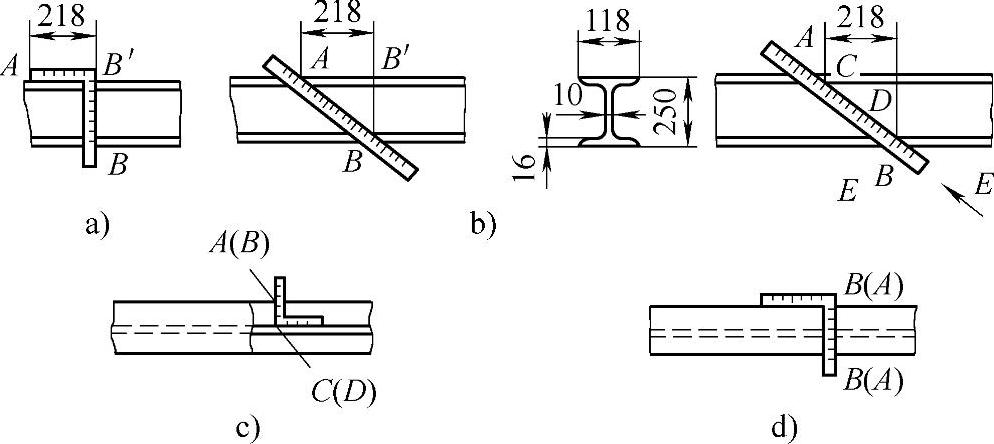

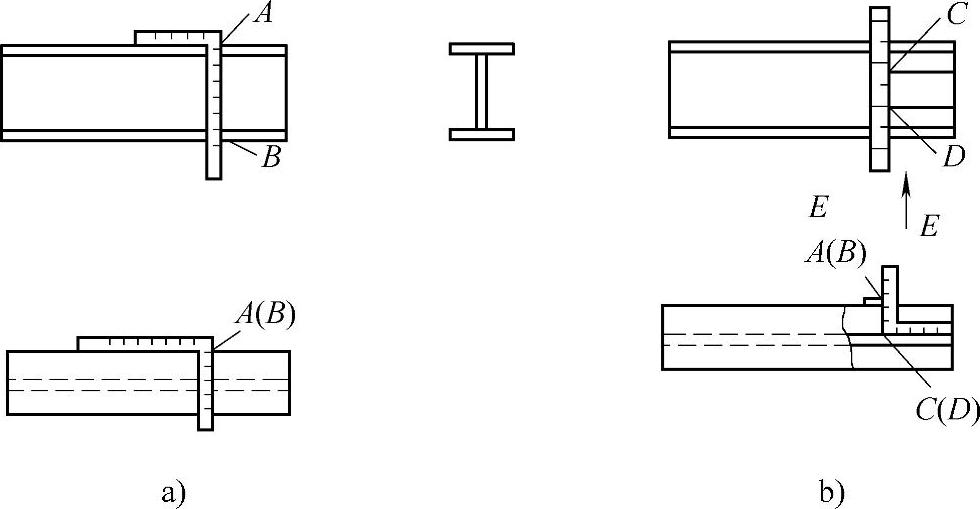

3)图2-9所示为工字钢采用45°斜接时的划线方法。其中图2-9a所示为用直角尺引出两翼板上沿的正断面点B、B′和切点A;图2-9b所示为划斜接线,将直尺置于翼板内沿的A、B两点上;图2-9c所示为用靠背直角尺引至腹板斜线点C、D,连接CD即为腹板切割线;图2-9d所示为用直角尺划翼板切割线的方法。此法同样适于H钢划斜接线。

图2-9 工字钢采用45°斜接的划线方法

4)图2-10所示为H钢划正断面线方法。其中图2-10a所示为用直角尺引出两翼板上沿的正断面点A、B,图2-10b所示为用直尺和靠背直角尺相配合由翼板上的A、B两点引至内腔的C、D两点,连接CD即为内腔的正断面线。此法同样适于工字钢划正断面线。

图2-10 H钢正断面的划线方法(https://www.xing528.com)

(2)二次放样 对于某些加工前无法准确下料的零件,如某些热成形零件、有装配余量要求的管状零件等,经常在一次放样(号料)时留有充分的余量,待加工后或装配时再进行二次放样(号料)。

在进行二次号料前,结构形状必须矫正准确,即消除结构上存在的变形,并在精确定位后,方可进行二次放样。

图2-11 小型零件二次号料平台

1)中小型零件可直接在平台上定位划线,如图2-11所示。

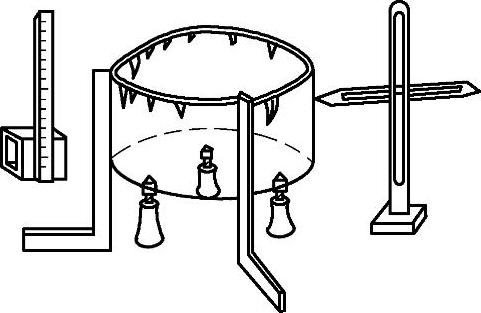

2)对于大型结构件,则在现场钢板或装配台上,用常规划线工具并配合经纬仪等进行二次放样(号料),如图2-12所示。

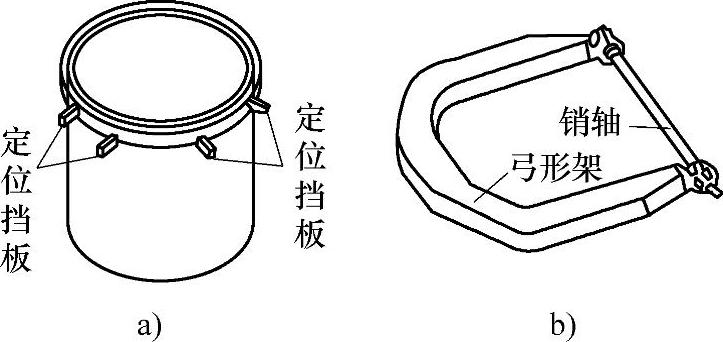

3)某些装配定位线或结构上的某些孔口,需要在零件加工后或装配过程中通过二次放样(号料)确定,如图2-13所示。其中,图2-13a所示为挡板定位线,图2-13b所示为销轴定位线。

图2-12 多瓣球形封头二次号料装配

图2-13 装配定位线的二次放样

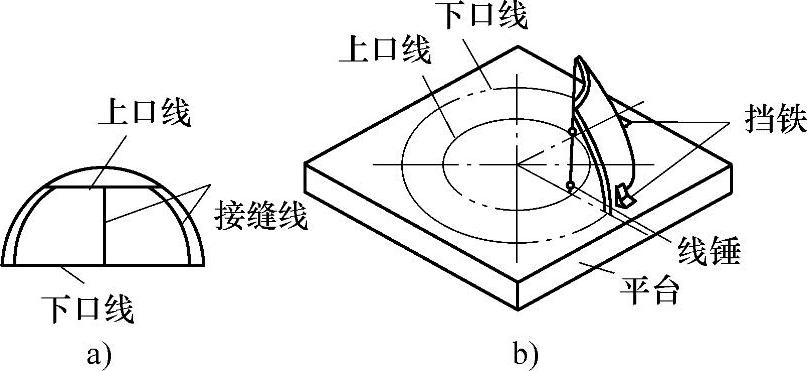

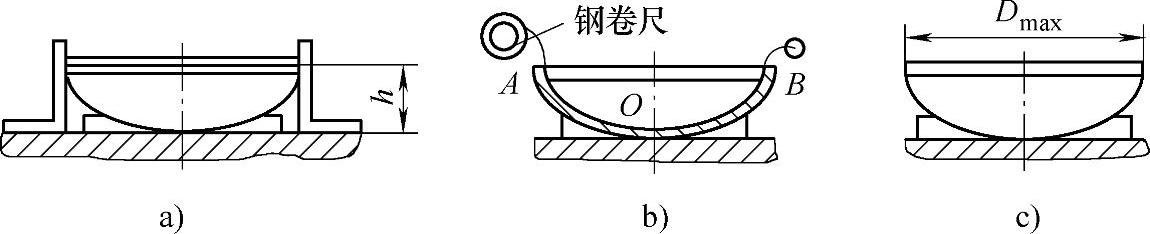

4)图2-14所示为封头的二次划线方法。一般成形后的封头需要进行二次划线、切割,以便将工艺变形余量去除,使封头口部平齐。

图2-14a所示为利用直角尺找切割线位置,来确定封头高度的方法。影响封头划线的高度包括封头的曲线部位高度、直边高度和壁厚。适当调整封头的划线位置,利用直角尺、塞尺等工具测量,保证封头周围的直边(确定封头直边可通过观察封头成形时的拉深痕,拉深痕以上部分即为封头直边)与直角尺的间隙一致,再利用高度尺、游标高度尺、划针盘等工具划出封头的高度,并用样冲冲点。然后,用较长刻度的钢直尺将这些高度点连接起来即可。

图2-14b所示为采用钢卷尺确定封头中心的方法。将钢卷尺与封头无间隙的放在封头内,并保持尺条的投影为一直线,在尺条所量出的长度中点处作出标记,然后再旋转90°,重复上述操作,直至标记重合为止。该法同样适用于封头外侧中点的确定。

图2-14c所示为采用钢卷尺确定封头直径的方法。在封头口部内侧先确定一点,然后以此点为基准,通过尺条的移动,找出封头内壁的最大直径尺寸,并做好标记。用同样的方法,找出需要的其他各点。

图2-14 封头的二次划线方法

3.放样的操作注意事项

在放样的操作过程中,为了保证划线质量,还需注意以下事项:

1)垂直线必须用作图法画出,不能用量角器或直角尺,更不能用目测法划线。

2)用圆规在钢板上划圆、圆弧或分量尺寸时,为防止圆规脚尖的滑动,必须先冲出样冲眼。

3)在放样时,应先核对钢材牌号和规格是否与图样的要求相符,对于重要产品所用的钢材,应有合格的检验书,钢材的化学成分和力学性能应符合图样所规定的要求。

4)划线前钢材表面应该平整,如果表面呈波浪形或不平度过大时应事先加以矫正,否则会影响划线的准确度。

5)钢材的表面应干净清洁,并检查其表面有无夹灰、麻点、裂纹等缺陷。

6)划线工具(如卷尺、角尺、三角板等)要定期检验校正,尽可能采用高效率的工具或夹具,以提高效率。

7)划线的准确度,取决于作图方法的正确性、工具质量、工作条件、作图技巧、经验和视觉的敏锐程度等因素,同时还应考虑到它的工艺因素,如工件加工成形时,气割、卷圆、热加工等的影响;装配时,板料边缘修正和间隙大小、装配公差、焊接和火焰矫正的收缩影响等,因此放样划线还应结合后续的加工工艺。

8)非铁金属板材表面可用铅笔或红铅笔划线,切忌使用划针划线,否则划伤的金属表面易导致为裂纹源。钢材表面划线时,弯形区内与素线平行的划线禁止使用划针,仅在外形线上才能使用划针。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。