对于不同的金属,其加工工艺性能是不同的针对钣金加工的材料来讲,其加工工艺性能主要借助于工艺性能试验及工艺性能指标来衡量。

1.工艺性能试验

工艺性能试验是直接模拟某一类实际成形方式来成形小尺寸的试样,由于应力应变状态基本相同,故试验结果能更确切地反映实际工序中材料的受力情况和变形情况,因此对于特定工艺下的试验结果比较准确。

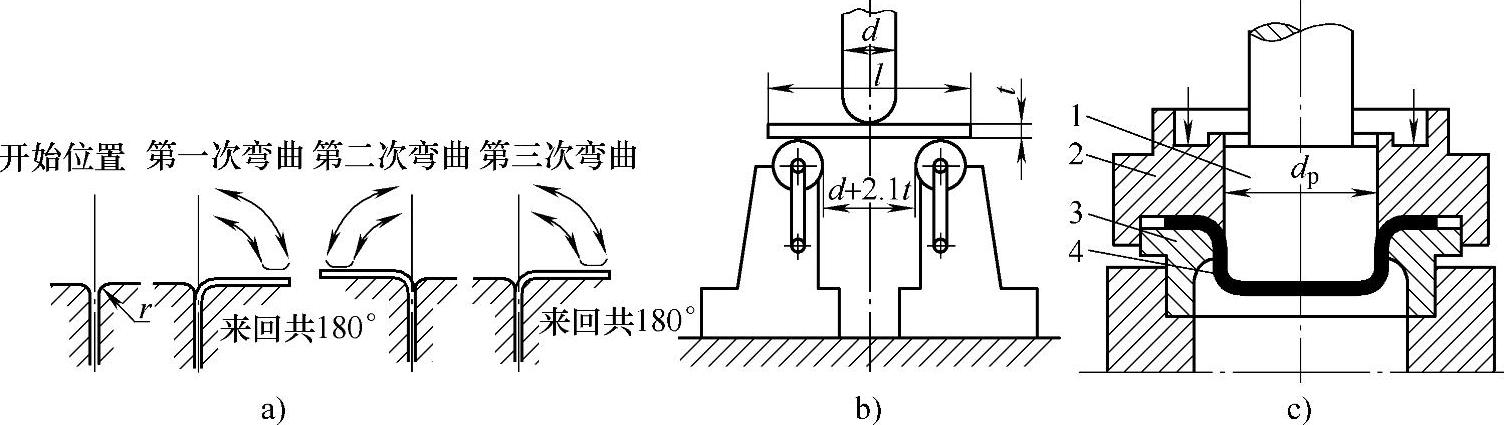

(1)弯曲和拉深试验 弯曲和拉深试验是实际生产中常用于评价板材局部弯曲伸长性能的试验。图1-8a所示的弯曲试验是将夹在特制钳口的板条作往复弯曲,依次向右侧及左侧弯曲90°,直至断裂或达到技术条件中规定的弯曲次数。折弯的半径r越小,反复弯曲的次数越多,其成形性能越好。这种试验主要用于鉴定厚度在2mm以下的板料。图1-8b所示为评价较厚板料弯曲性能的试验装置,当凸模弯曲直径d越小时,所弯角度越大,板料的弯曲成形性能越好。该试验可用于鉴定厚度在4mm以下的板料。图1-8c所示为Swift杯形件拉深试验,是以求极限拉深比LDR(Dmax/dp)作为评定板材拉深性能的试验方法,其凸模直径dP为32.50mm、圆角半径为4.5~5.5mm,适用板厚范围相应为0.32~1.3mm或者0.45~1.86mm。

图1-8 弯曲和拉深试验

a)、b)弯曲试验 c)拉深试验

1—凸模 2—压边圈 3—凹模 4—毛坯

用不同直径的平板毛坯拉深时,通常以拉深比0.025为单位改变毛坯直径,并以不发生破裂所能拉深成杯形件的最大毛坯直径Dmax与凸模直径dp之比作为极限拉深比LDR,同时,还要探索合适的压边力范围,以便减小其对LDR值的影响。

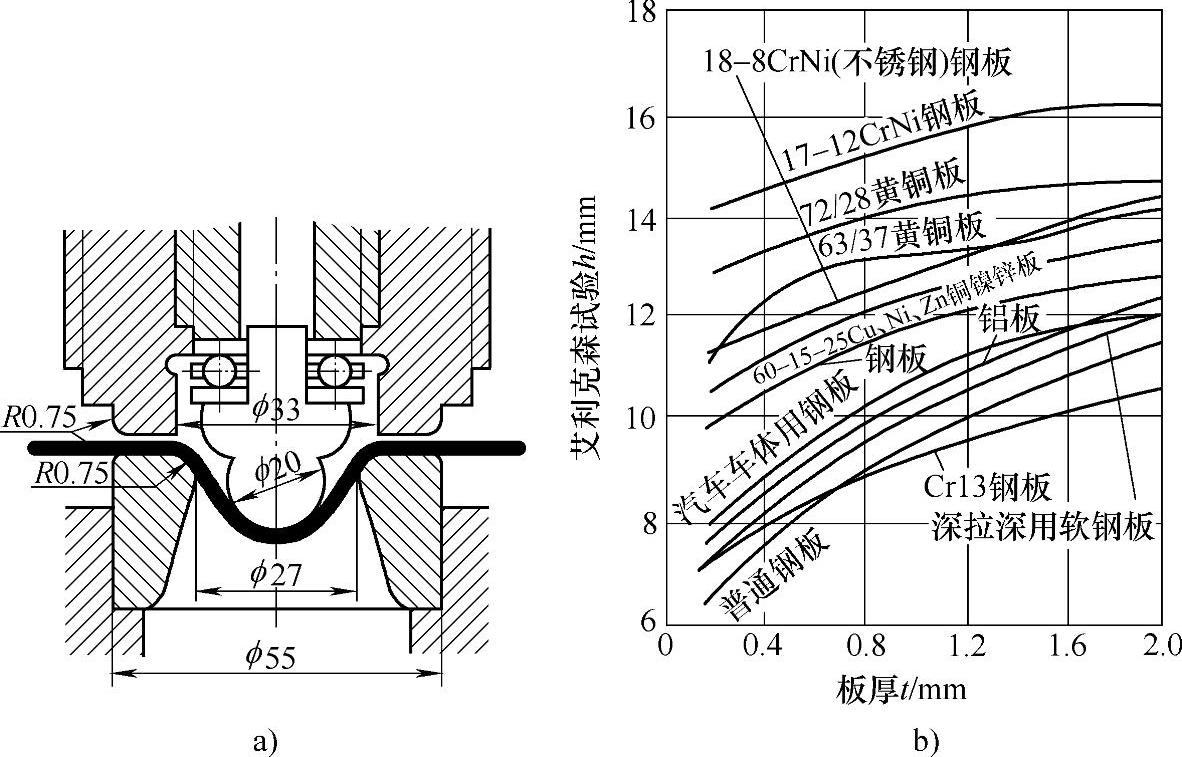

(2)胀形试验 艾利克森杯突试验和液压胀形试验均是评价各种板材胀形性能的试验。图1-9所示为艾利克森杯突试验装置(见图1-9a)以及试验标准极限杯突值(见图1-9b),这是一种国际上广泛采用的试验方法。

ISOR149规定,球形凸模半径ϕ20mm,凹模内径ϕ27mm、外径ϕ55mm,凸、凹模圆角半径均为0.75mm,压边圈厚度大于20mm、外径ϕ55mm,试验适用于0.5~2.0mm的板厚,且试样凹坑至边缘最短45mm以上。

GB/T4156—2007规定,球形凸模半径R10mm,压边圈尺寸未作规定,试件规格为70mm×80mm,其他参数与国际标准相同。试验适用于一般板厚≤2mm,必要时2~4mm的板料,且试验速度5~20mm/min。

图1-9 胀形试验(https://www.xing528.com)

a)杯突试验 b)标准杯突值

2.工艺性能指标

材料对各种冲压成形方法的适应能力称为材料的冲压成形性能。材料的冲压成形性能好,就是指其便于冲压加工,单个冲压工序的极限变形程度和总的极限变形程度大,生产率高,成本低,容易得到高质量的冲压件。板料冲压成形性能是一个综合性的概念,冲压工艺性能应包括抗破裂性、贴模性和定形性等。

抗破裂性涉及板料在各种冲压成形工艺中的最大变形程度即成形极限,板料的冲压成形性能越好,板料的抗破裂性也越好,其成形极限就越高。

贴模性是指板料在冷压过程中取得与模具形状一致性的能力。成形过程中,由于各方面因素的影响,板料会产生内皱、翘曲、塌陷和鼓起等几何面缺陷,使贴模性降低。

定形性是指零件脱模后保持其在模内既得形状的能力。影响定形性的诸因素中,回弹是最主要的因素,零件脱模后,常因回弹过大而产生较大的形状误差,板料的贴模性和定形性是决定零件形状尺寸精度的重要因素。

以下几项力学性能指标能从不同角度反映材料的冲压性能,其中重要的几项有:

(1)均匀伸长率δb均匀伸长率δb是在拉伸实验中开始出现拉伸缩颈时的伸长率。它表示材料产生均匀变形或稳定变形的能力。一般情况下,冲压成形都是在板料的均匀变形范围内进行的,所以δb对冲压成形有较为直接的意义。δb越大,则材料的极限变形程度越大,越有利于冲压成形。

(2)屈强比(σs/σb)屈强比是一项反映材料冲压性能的综合性指标。屈强比小,屈服强度σs与强度极限σb之间的差值大,允许的塑性变形区间大,这对所有的冲压变形都是有利的。

(3)硬化指数n硬化指数n表示在冷塑性变形中材料的硬化程度。n值越大的材料,硬化效果越大,这对伸长类变形是有利的。由于变形硬化引起的变形抗力的增加可以补偿因拉伸导致的局部截面积减小所引起的承载能力的减弱,因此阻止了局部集中变形的进一步发展,具有扩展变形区,使变形区均匀,从而起到增加变形程度的作用。

(4)板厚方向性系数γ板厚方向性系数γ是指板料试样在拉伸实验时,宽度应变εb与厚度应变ε1的比值,故又称塑性应变比。冲压成形时,一般希望变形发生在板平面方向,而厚度方向则不希望发生过大的变化。当γ值大于1时,表示宽度方向的变形比厚度方向的变形更大,即γ值越大,越有利于提高板料冲压成形极限。

冲压加工所用板料都是经过轧制的材料,由于纤维组织的影响,其各个方向的力学性能并不一致,因此,板厚方向性系数是从各个不同方向取样,取其平均值作为标准的。

(5)板平面方向性Δγ当在板料平面内不同方向上截取实验试样时,实验中所测得的各种力学性能、物理性能等也不一样。板料这种力学性能、物理性能在板平面方向出现的各向异性,称为板平面方向性,用Δγ表示。板平面方向性的大小可以用板厚方向性系数在几个不同方向上的平均差别来衡量。板料的板平面方向性Δγ的存在,常会使拉深件口部出现凸耳,凸耳的大小和位置与Δγ有关,所以Δγ叫做凸耳参数。凸耳影响零件的形状和尺寸精度,必要时需增加切边工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。