激光晶体是掺杂稀土或过渡金属离子等发光离子的晶体,常见的晶体主要有Al2O3、Y2O3、YAG、YVO4和Mg2SiO4等。不同发光离子掺杂,可实现从可见到红外波段激光输出。晶体的一些物理特性会影响单晶-玻璃复合光纤品质,如Y2O3晶体熔点高(2410℃),硬度大,对制备工艺要求非常高;YVO4单晶光纤在制备过程中容易发生氧化,使光纤变黑,严重影响光纤质量。而Al2O3和YAG晶体具有比较稳定的物理和化学性能,对制备工艺要求较低,因而广泛用于制备激光单晶-玻璃复合光纤。

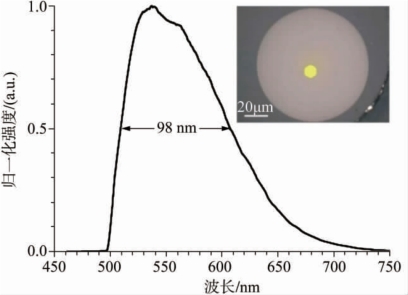

可见波段激光单晶-玻璃复合光纤的研究主要包括Ce3+和Sm3+等离子掺杂的单晶-玻璃复合光纤。2010年,Tsai等先将Ce3+:YAG单晶棒插入石英毛细管内,然后采用激光加热基座拉丝法制备出具有石英包层的Ce3+:YAG单晶-玻璃复合光纤[139]。由于制备过程中激光加热温度高,石英玻璃包层和YAG晶体纤芯之间发生明显的元素扩散,在包层和纤芯之间形成了一层两种组分混合的过渡区,即内包层,而外包层仍为石英玻璃,从而形成了双包层结构。采用446 nm激光泵浦,在纤芯直径为10μm单晶-玻璃复合光纤中获得了中心波长为560 nm、半高宽为98 nm的ASE光谱,如图2-34所示。这种光纤可用作光学相干层析(optical coherence tomography,OCT)技术的光源,其纵向分辨率达1.5μm[139]。

图2-34 双包层Ce3+:YAG晶体-玻璃复合光纤的ASE光谱及端面图[139]

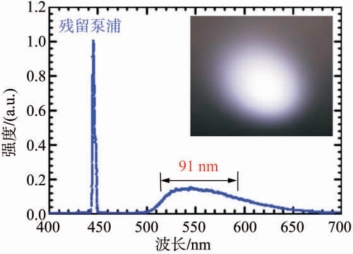

同一年,该研究组采用类似方法制备了双包层Ce3+/Sm3+共掺YAG单晶-玻璃复合光纤,纤芯直径为10μm[140]。将制备的复合光纤与纤芯直径为200μm的多模光纤进行耦合,耦合效率达36.8%,并在446 nm激光泵浦下,获得了中心波长为560 nm、半高宽为91 nm、输出功率为4.8 mW的ASE光谱,如图2-35所示[140]。

图2-35 双包层Ce3+/Sm3+:YAG单晶-玻璃复合光纤的ASE光谱[140]

(内插图显示了纸屏幕上的白光图像的远场模式)

近红外波段激光单晶主要集中在激活离子掺杂的Al2 O3和YAG晶体。稀土掺杂近红外发光激光单晶-玻璃复合光纤制备可以追溯到1976年,贝尔实验室的Burrus等在直径为50μm的Nd3+:YAG单晶纤维表面涂覆了一层3μm的无色的铅玻璃,不仅降低了光纤的损耗,而且提高了光纤的机械性能,并在室温下获得了1.3μm连续激光输出[31]。随后,Digonnet等采用挤出法在Nd3+:YAG单晶纤维表面制备了玻璃包层,芯-包折射率差为0.048,该单晶-玻璃复合光纤的传输损耗为0.08 dB/cm,并实现了65 mW的1.064μm激光输出[30]。

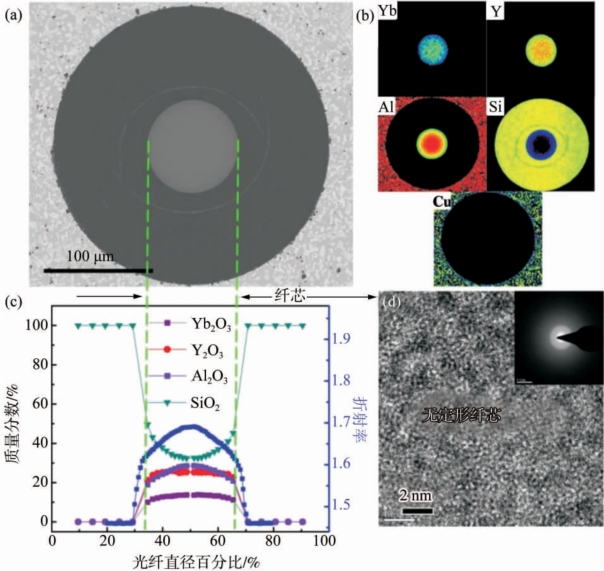

除Nd3+:YAG单晶光纤外,稀土Yb3+:YAG单晶光纤也是目前研究的热点。Lai等用LHPG法制备出直径为68μm的Yb3+:YAG单晶,然后将其插入内径为76μm的石英毛细管中,再采用激光加热基座拉丝法,以5 mm/min的速度拉制出Yb3+:YAG单晶-玻璃复合光纤,光纤微观结构和元素分布如图2-36所示[141]。测试结果表明,光纤的芯-包结构完整、结合紧密,纤芯组分的质量分数为12.5%的Yb2O3、23.5%的Y2O3、24%的Al2O3以及40%的SiO2,表明在共拉过程中包层中的Si元素扩散进入了整个纤芯区域。高分辨率透射电镜测试结果显示光纤纤芯是非晶态结构。采用915 nm激光作为泵浦,在7 mm复合玻璃光纤中获得阈值功率140 mW的1.06μm激光输出,斜率效率达76.3%。此外,Dubinskii等采用LHPG法制备了Yb:YAG单晶纤维,采用液相外延(liquid phase epitaxy,LPE)技术在Yb3+:YAG单晶纤维表面生长出未掺杂的YAG晶体,从而制备出Yb3+:YAG单晶-单晶复合光纤,并测得其在633 nm的传输损耗为0.011 dB/cm,在1.03μm获得了斜率效率为68.7%的激光输出[142]。

图2-36 Yb3+:YAG单晶-玻璃复合光纤微观结构与元素分布[141]

(a)光纤端面图;(b)光纤端面EPMA元素分布图;(c)光纤端面元素线扫描曲线及折射率分布曲线;(d)纤芯高分辨率透射电镜图(内插图为选区电子衍射花样)(https://www.xing528.com)

与稀土离子相比,过渡金属离子具有宽带发光特性。常见的近红外宽带发光过渡金属离子有Cr4+和Ti3+等。过渡金属离子Cr4+发光可覆盖1.2 1.8μm,Cr4+掺杂光纤在宽带可调谐光纤放大器和激光器中具有重要的应用前景。2004年,Huang等分别用石英玻璃和硼硅酸盐玻璃作为包层,用激光加热基座拉丝法制备出了Cr4+:YAG单晶-玻璃复合光纤,纤芯直径分别为29μm和100μm,并在长46.6 mm Cr4+:YAG单晶-硼硅酸盐玻璃复合光纤中获得了1.1

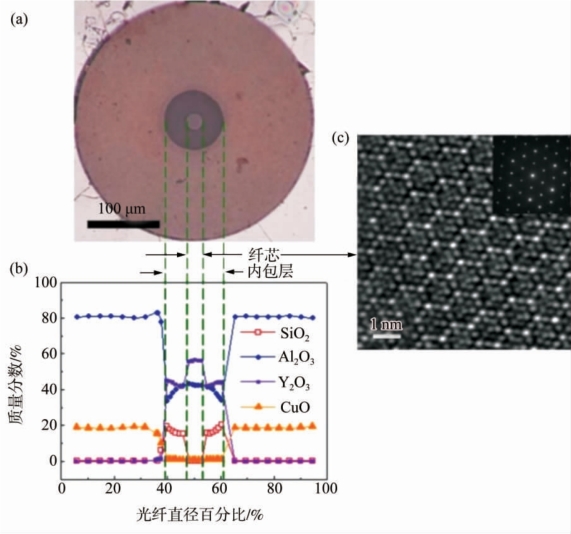

1.8μm,Cr4+掺杂光纤在宽带可调谐光纤放大器和激光器中具有重要的应用前景。2004年,Huang等分别用石英玻璃和硼硅酸盐玻璃作为包层,用激光加热基座拉丝法制备出了Cr4+:YAG单晶-玻璃复合光纤,纤芯直径分别为29μm和100μm,并在长46.6 mm Cr4+:YAG单晶-硼硅酸盐玻璃复合光纤中获得了1.1 1.6μm的宽带ASE光谱,其3 dB带宽达240 nm[33]。在利用激光加热基座拉丝法制备单晶-玻璃复合光纤时,需要对芯、包间的元素扩散进行控制,当扩散严重时,纤芯无法保持晶态结构,则会形成玻璃-玻璃复合光纤;而当扩散比较小时,则会形成双包层结构的单晶-玻璃复合光纤。对芯、包间元素扩散的控制主要通过调节激光加热功率和拉丝速度等参数来实现。2008年,该研究组制备了双包层Cr4+:YAG单晶-玻璃复合光纤,如图2-37所示。该双包层的Cr4+:YAG单晶-玻璃复合光纤的纤芯直径、内包层和外包层直径分别为20μm、93μm和320μm。将该双包层复合光纤装进铜铝合金套管中,大量的铜离子和铝离子扩散到内包层边缘形成了铜铝合金扩散层,表明SiO2外包层完全浸渍在铜铝合金中,而高分辨透射电镜和选区电子衍射花样表明,纤芯保持完整的单晶结构[143]。采用1064 nm激光作为泵浦,在16.5 mm长的该复合光纤中实现了Cr4+在室温下的1.421μm连续激光输出,激光阈值仅为69 mW,斜率效率为6.9%。随后,该研究组探索了Cr4+:YAG单晶-玻璃复合光纤纤芯和内包层的界面的微观结构和化学组成对光纤发光性能的影响[144,145]。2011年,该研究组通过释放扭曲的Cr4+四面体应力来提高Cr4+的发射截面和荧光寿命,同时减轻了Cr4+:YAG的光漂白效应,并且提高了纤芯在光纤长度方向的均匀性,最终实现了低阈值(78.2 mW)的1.42μm激光输出,斜率效率高达33.9%[146]。

1.6μm的宽带ASE光谱,其3 dB带宽达240 nm[33]。在利用激光加热基座拉丝法制备单晶-玻璃复合光纤时,需要对芯、包间的元素扩散进行控制,当扩散严重时,纤芯无法保持晶态结构,则会形成玻璃-玻璃复合光纤;而当扩散比较小时,则会形成双包层结构的单晶-玻璃复合光纤。对芯、包间元素扩散的控制主要通过调节激光加热功率和拉丝速度等参数来实现。2008年,该研究组制备了双包层Cr4+:YAG单晶-玻璃复合光纤,如图2-37所示。该双包层的Cr4+:YAG单晶-玻璃复合光纤的纤芯直径、内包层和外包层直径分别为20μm、93μm和320μm。将该双包层复合光纤装进铜铝合金套管中,大量的铜离子和铝离子扩散到内包层边缘形成了铜铝合金扩散层,表明SiO2外包层完全浸渍在铜铝合金中,而高分辨透射电镜和选区电子衍射花样表明,纤芯保持完整的单晶结构[143]。采用1064 nm激光作为泵浦,在16.5 mm长的该复合光纤中实现了Cr4+在室温下的1.421μm连续激光输出,激光阈值仅为69 mW,斜率效率为6.9%。随后,该研究组探索了Cr4+:YAG单晶-玻璃复合光纤纤芯和内包层的界面的微观结构和化学组成对光纤发光性能的影响[144,145]。2011年,该研究组通过释放扭曲的Cr4+四面体应力来提高Cr4+的发射截面和荧光寿命,同时减轻了Cr4+:YAG的光漂白效应,并且提高了纤芯在光纤长度方向的均匀性,最终实现了低阈值(78.2 mW)的1.42μm激光输出,斜率效率高达33.9%[146]。

图2-37 双包层的Cr4+:YAG单晶-玻璃复合光纤[143]

(a)端面照片;(b)光纤端面主要组分的线扫描分布;(c)纤芯区域的高分辨透射电镜照片(内插图为选区电子衍射花样)

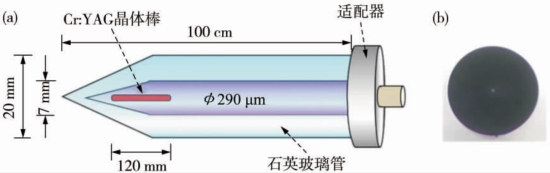

为了将单晶-玻璃复合光纤应用于各类光纤器件,需要将其拉制成单模光纤,从而获得高的光束质量。然而,由于LHPG法本身的限制,很难将晶体光纤制备成标准单模光纤的尺寸。研究人员尝试将传统光纤制备方法应用到晶体-玻璃复合光纤的制备中,期望制备出单模单晶-玻璃复合光纤。2010年,Huang等首次将LHPG法和管棒法(rod-in-tube,RIT)结合,成功制备出了单模Cr4+:YAG单晶-玻璃复合光纤[147]。图2-38a为Cr4+:YAG单晶-玻璃复合光纤预制棒及压力控制的示意图,拉制出的复合光纤纤芯直径为5μm,外径为125μm,其端面如图2-38b所示。该复合光纤的包层为石英玻璃,纤芯并非纯的单晶结构,大部分是无定形结构,有少量的γ-Al2 O3纳米晶分布在无定形的SiO2基质中。由于纤芯中存在Cr3+和Cr4+,因此采用532 nm和1064 nm激光双泵浦的形式,最终实现了800![]() 1600 nm的超宽带发光。通过这种方法制备的复合光纤具有比较大的损耗,间接影响了光纤增益性能,但是对于过渡金属离子掺杂纤维或者单晶-玻璃复合光纤的研究发展具有重要的参考价值。随后,该研究组制备出了单模Cr4+:YAG单晶-玻璃复合光纤,纤芯为Cr4+:YAG单晶,直径25μm;包层为高折射率的N-SF57玻璃,外径为260μm,其在1.4μm的归一化频率V为2.4,并测得其在1.4μm处的增益系数为0.1 dB/cm[148]。

1600 nm的超宽带发光。通过这种方法制备的复合光纤具有比较大的损耗,间接影响了光纤增益性能,但是对于过渡金属离子掺杂纤维或者单晶-玻璃复合光纤的研究发展具有重要的参考价值。随后,该研究组制备出了单模Cr4+:YAG单晶-玻璃复合光纤,纤芯为Cr4+:YAG单晶,直径25μm;包层为高折射率的N-SF57玻璃,外径为260μm,其在1.4μm的归一化频率V为2.4,并测得其在1.4μm处的增益系数为0.1 dB/cm[148]。

图2-38 Cr4+:YAG单晶-玻璃复合光纤[147]

(a)复合光纤预制棒及压力控制示意图;(b)纤芯直径为5μm的复合光纤端面照片

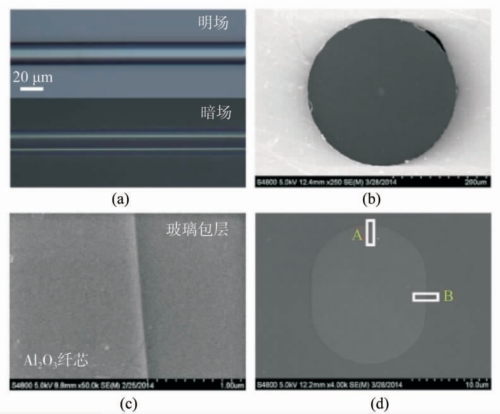

与YAG单晶光纤相比,常温下,Al2O3单晶光纤的杨氏模量很大,约是石英光纤的7倍,非常坚硬且难以弯曲;安全弹性弯曲半径比较大,弯曲损耗也比石英光纤大。同时,由于Al3+的半径相对较小,常用稀土离子(如Er3+、Yb3+以及Tm3+等)的半径比较大,难以置换Al2O3晶体晶格中的Al3+,因此Al2O3并不适合作为稀土离子掺杂的基质。2012年,Huang研究组用激光加热基座拉丝法制备了双包层Ti3+:Al2 O3单晶-玻璃复合光纤,外包层为石英玻璃,分别采用446 nm和532 nm激光泵浦,均能得到3 dB带宽约为180 nm的宽带发光,中心波长为761 nm,输出最大功率分别为2.45 mW和7.7 mW[149]。为了进一步提高Ti3+:Al2O3单晶-玻璃复合光纤的发光性能,该研究组利用LHPG法和套管法成功制备了单包层Ti3+:Al2O3单晶-玻璃复合光纤,将其在780 nm的传输损耗降至0.017 dB/cm。他们先采用LHPG法制备了尺寸均匀的Ti3+:Al2O3单晶纤维,随后将单晶纤维在1600℃热处理18 h,插入硼硅酸盐玻璃毛细管中,然后将毛细管加热软化,使玻璃紧密地粘附在单晶纤维上,成为单晶光纤的玻璃包层,形成芯-包结构[150]。该单晶-玻璃复合光纤的外径为320μm,内径为18μm,其形貌如图2-39所示,晶体纤芯和玻璃包层结合紧密,并没有因为热膨胀系数的差异而产生明显的缺陷[150]。随后,该研究组在此单晶-玻璃复合光纤上实现了低泵浦吸收阈值功率(118.2 mW)和高斜率效率(29.6%)的线偏振激光输出。在低泵浦功率下,产生的激光波长为808 nm;而在高泵浦功率下,由于拉曼频移,获得了787 nm,816 nm,794 nm和809 nm的激光输出[151]。2019年,该研究组采用输出功率可达1 W的520 nm激光器作为泵浦源,在2.4 cm长Ti3+:Al2O3单晶-玻璃复合光纤上实现了宽带可调谐(700 880 nm)的激光输出,最大输出功率为25 mW,泵浦耦合效率高达88%[152]。

880 nm)的激光输出,最大输出功率为25 mW,泵浦耦合效率高达88%[152]。

图2-39 Ti3+:Al2 O3单晶-玻璃复合光纤[150]

(a)光纤显微镜照片;(b)端面SEM照片;(c)(d)分别为Ti3+:Al2 O3晶体纤芯和玻璃包层界面的SEM照片

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。