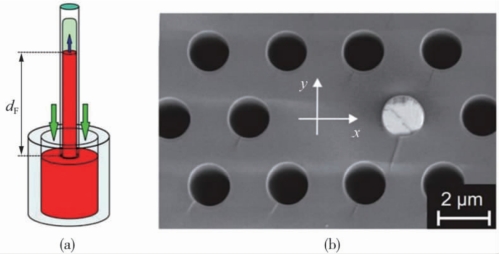

【摘要】:压力辅助熔体填充法就是通过加压将处于熔融状态的材料压入到MOFs或毛细管的空气孔中,冷却后形成复合玻璃光纤。2008年,Russell研究组首先报道了采用这种方法将半导体Ge填充到石英光子晶体光纤的单个孔中,其端面扫描电子显微镜照片如图2-4b所示[22]。图2-4采用PAMF技术在PCF的孔中填充单根Ge微米线PAMF技术示意图[21];Ge半导体-玻璃复合光纤端面SEM照片[22]

压力辅助熔体填充(pressure assisted melt filling,PAMF)法就是通过加压将处于熔融状态的材料压入到MOFs或毛细管的空气孔中,冷却后形成复合玻璃光纤。该方法要满足三个条件[1,3]:首先,纤芯材料处于熔融状态,其黏度较低(<10 Pa·s);其次,填充温度要低于玻璃包层的转变温度,如采用石英玻璃作包层时,填充材料的熔点最高为1330℃;最后,填充材料和包层玻璃不发生化学反应。图2-4a为采用PAMF制备组分复合玻璃光纤的示意图[21],通过压力使熔体材料选择性地填充到MOFs或毛细管中的空气孔中。2008年,Russell研究组首先报道了采用这种方法将半导体Ge(熔点约940℃)填充到石英(Tg约1330℃)光子晶体光纤的单个孔中,其端面扫描电子显微镜(scanning electron microscope,SEM)照片如图2-4b所示[22]。和HPCVD类似,许多材料可以通过PAMF集成到石英微结构光纤的微孔中。目前,金属(如Au、Ag和Cu)、硫系玻璃、碲酸盐玻璃以及半导体等已能通过PAMF集成到石英光纤中[1,3]。与热拉法和HPCVD相比,PAMF技术的优势在于:对材料的热膨胀系数不敏感;可集成的材料种类多,且材料的用量很少;微孔形状与尺寸要求低。其缺点是制备的复合玻璃光纤长度一般为几十厘米[8]。

(https://www.xing528.com)

(https://www.xing528.com)

图2-4 采用PAMF技术在PCF的孔中填充单根Ge微米线

(a)PAMF技术示意图[21];(b)Ge半导体-玻璃复合光纤端面SEM照片[22]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。