根据热源划分,热喷涂有火焰喷涂、电弧喷涂、等离子弧喷涂、激光喷涂等。火焰喷涂是以气体火焰为热源,根据火焰喷射速度又分为普通火焰喷涂、气体爆燃式喷涂(爆炸喷涂)及高速(超音速)火焰喷涂三种。

1.火焰喷涂

火焰喷涂是利用气体燃烧放出的热实现热喷涂的一种方法。一般情况下,在2760℃以下温度区内升华、能熔化的基体材料均可采用火焰喷涂获得良好的涂层,而在实际生产中,熔点超过2500℃的材料很难采用火焰喷涂。

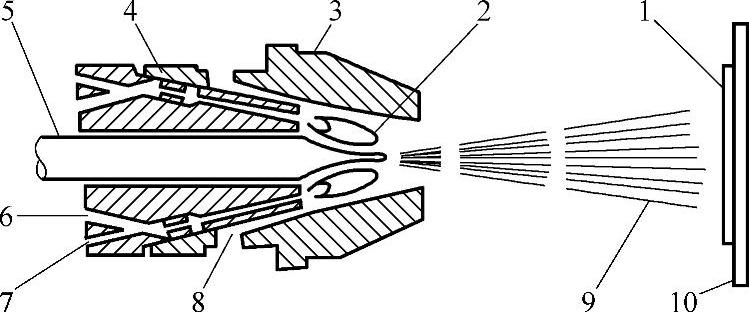

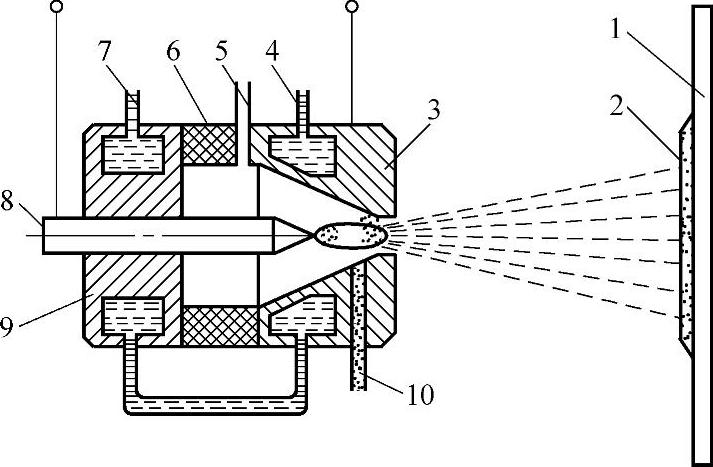

(1)普通火焰喷涂 根据喷涂材料的不同,普通火焰喷涂有线材火焰喷涂和粉末火焰喷涂两种。线材火焰喷涂的基本原理如图14-9所示。喷枪通过气阀引入乙炔、氧气和压缩空气,乙炔和氧气混合后在喷嘴出口处产生燃烧火焰。喷枪内的驱动机构连续地将线材通过喷嘴送入火焰,在火焰中线材端部被加热熔化,压缩空气使熔化的线材端部脱离并雾化成微细颗粒,在火焰及气流的推动下,微细颗粒喷射到预先处理的基体表面形成涂层。

线材火焰喷涂使用的喷涂材料有Zn、Al低熔点金属及不锈钢、碳钢、钼等可以加工成线材的所有材料。难以加工成线材的氧化物陶瓷、碳化物金属陶瓷材料,也可以填充在柔性塑料管中进行喷涂。线材火焰喷涂主要用于喷铝、喷锌的防腐喷涂以及机械零部件、汽车零部件的耐磨喷涂。

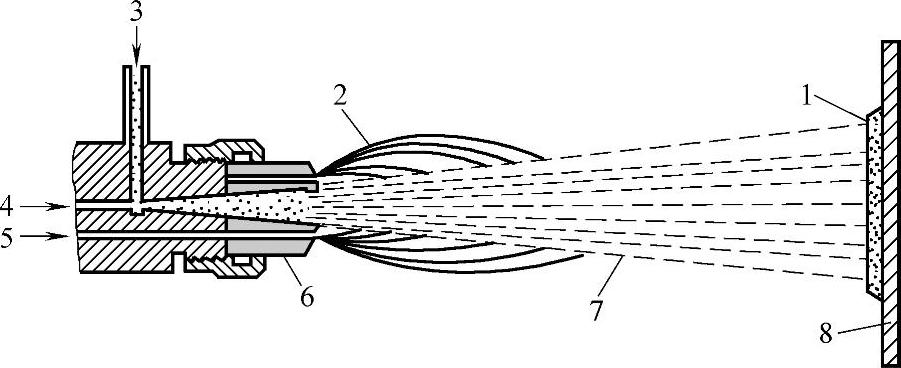

粉末火焰喷涂的基本原理如图14-10所示。喷枪通过气阀引入乙炔和氧气,乙炔和氧气混合后在环形或梅花形喷嘴出口处产生燃烧火焰。喷枪上设有粉斗或进粉管,利用送粉气流产生的负压抽吸粉末,使粉末随气流进入火焰,粉末被加热熔化或软化,气流及焰流将其喷射到基体表面形成涂层。

图14-9 线材火焰喷涂的基本原理

1—涂层 2—燃烧火焰 3—空气帽 4—喷嘴 5—线材或棒材 6—氧气 7—乙炔 8—压缩空气 9—喷涂射流 10—基体

图14-10 粉末火焰喷涂的基本原理

1—涂层 2—燃烧火焰 3—粉末 4—氧气 5—燃气 6—喷嘴 7—喷涂射流 8—基体

粉粒在被加热过程中,从表面向心部逐渐熔化,熔融的表层在表面张力作用下趋于球状,因此粉末喷涂过程中不存在线材喷涂的破碎和雾化过程,粉末粒度决定了涂层中颗粒的大小和涂层的表面粗糙度。同时进入火焰及随后飞行中的粉末,由于处在火焰中的位置不同,被加热程度存在很大的差异,导致部分粉末未熔融、部分仅被软化,造成涂层的结合强度与致密性比线材火焰喷涂差。

粉末火焰喷涂主要用于机械零部件和化工容器、辊筒表面制备耐蚀、耐磨涂层。在无法采用等离子弧喷涂的场合,采用火焰喷涂可方便地喷涂粉末材料。对喷枪喷嘴部分做适当变动后,可用于喷涂塑料粉末。

(2)气体燃爆式喷涂 气体燃爆式喷涂是一种利用可燃气体混合物有方向性的爆燃,将被喷涂的粉末材料加热、加速并轰击到工件表面形成保护层的喷涂技术。气体燃爆式喷涂最大的特点是以突发的热能加热熔化喷涂材料,并利用爆炸冲击波产生的高压把熔融粒子高速喷射到金属基体表面形成涂层。与其他喷涂方法相比,具有结合强度高,涂层硬度高、耐磨性好,涂层致密、表面光洁、厚度容易控制,工件热损伤小等优点。但存在效率低、噪声大等缺点。

气体燃爆式喷涂能够喷涂多种粉末,如碳化物、氧化物以及合金粉末等。目前,在航空航天、汽车、钢铁和能源等部门应用较多。如在航空发动机的一、二级钛合金风扇叶片的中间阻尼台上,用气体燃爆式喷涂涂上一层厚度为0.25mm的WC层,寿命可从100h延长到1000h;在燃烧室的定位卡环上涂上一层厚度为0.12mm的Cr3C2涂层,其使用寿命可从4000h延长到28000h。

(3)超音速火焰喷涂 喷涂时将燃料气体(丙烷、丙烯或氢气)和助燃剂(氧气)以一定的比例输入燃烧室,燃气和氧气在燃烧室爆炸或燃烧,产生高速热气流;同时由载气(Ar或N2)沿喷管中心套管将喷涂粉末送入高温射流,粉末加热熔化并加速。整个喷枪由循环水冷却,射流通过喷管时受到水冷壁的压缩,离开喷嘴后燃烧气体迅速膨胀,产生达2倍以上音速的超音速火焰,并将熔融微粒喷射到基体表面形成涂层。超音速火焰喷涂的特点如下:

1)粉末在火焰中加热时间长,能均匀地受热熔融,产生集中的喷射束流,而且保护性好,温度高。

2)焰流长度大,直径收缩小,能量密度大而集中。

3)涂层质量高。一方面混合气体在燃烧室内燃烧,使火焰中的含氧量降低,有利于保护粉末不被氧化。另一方面,粉末在喷枪中停留的时间长,离开喷枪后高速飞行,与周围大气接触时间短,涂层中氧化物含量低。

4)涂层致密,结合强度高。

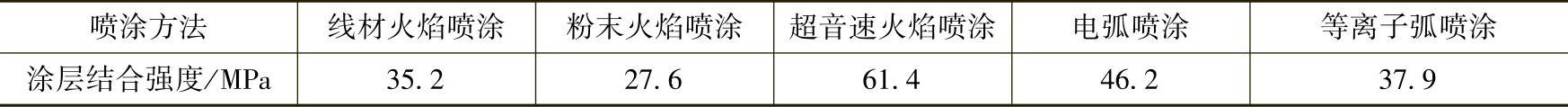

表14-6是各种方法喷涂06Cr17Ni12Mo2不锈钢涂层结合强度的比较。

表14-6各种方法喷涂06Cr17Ni12Mo2不锈钢涂层结合强度的比较

超音速火焰喷涂已用于航空发动机压缩机叶片轴承套、钢铁退火炉辊、压缩机前轴等零部件的耐磨修复以及纳米结构涂层的制备。

2.电弧喷涂

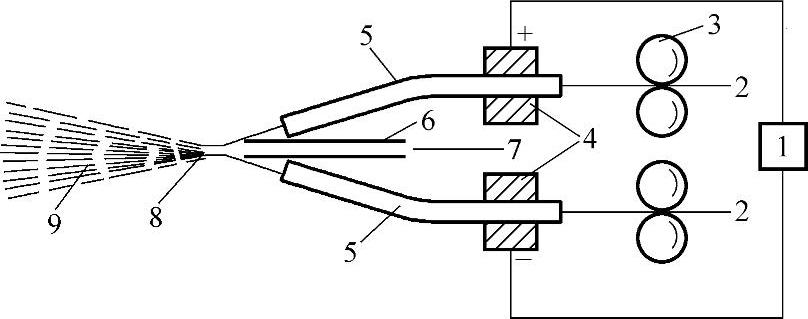

电弧喷涂是将两根被喷涂的金属丝作自耗性电极,利用其端部产生的电弧作热源熔化金属丝,用压缩空气流进行雾化的热喷涂方法。电弧喷涂的原理示意图如图14-11所示,喷嘴端部成一定角度(30°~60°)连续送进的两根金属丝分别与直流电源的正负极相连接。在金属丝端部短接的瞬间,由于高电流密度,使两根金属丝间产生电弧,将两根金属丝端部同时熔化,在电源的作用下,维持电弧稳定燃烧;在电弧发射点的背后由喷嘴喷射出的高压空气使熔化的金属脱离金属丝并雾化成微粒,在高速气流作用下喷射到基体表面形成涂层。

电弧喷涂与线材火焰喷涂相比较具有以下特点:

图14-11 电弧喷涂原理示意图

1—直流电源 2—金属丝 3—送丝滚轮 4—导电块 5—导电嘴 6—空气喷嘴 7—空气 8—电弧 9—喷涂射流

1)热能效率高。火焰喷涂时,火焰产生的热量大部分散失到大气和冷却系统中,热能利用率只有5%~15%。电弧喷涂是将电能直接转化为热能来熔化金属,热能利用率可高达60%~70%。

2)生产率高。电弧喷涂时两根金属丝同时送进,喷涂效率较高,对于喷涂同样的金属丝材,电弧喷涂的喷涂速度可达火焰喷涂的3倍以上。

3)喷涂成本低。火焰喷涂所耗燃气的价格是电弧喷涂耗电价格的几十倍。电弧喷涂的施工成本比火焰喷涂降低30%以上。

4)涂层结合强度高。在不用贵金属打底的情况下,喷涂层的结合强度比采用火焰丝材喷涂时高。(https://www.xing528.com)

5)可方便地制备合金涂层。电弧喷涂只需要利用两根成分不同的金属丝便可制备出合金涂层,以获得特殊性能,如铜-钢合金涂层具有良好的耐磨性和导热性。

电弧喷涂使用的是丝材,凡能轧、拉成丝材的金属及合金都可用于喷涂,常用的有铁、镍、锌、铝、锡、铜及其合金和管状丝材。电弧喷涂要求丝材表面光滑、无氧化、无油污,不允许有较严重的表面缺陷。丝材盘绕不允许有折弯及严重扭弯等。

电弧喷涂技术在腐蚀防护及设备零件的维修领域都得到了广泛应用,如舰船甲板的防腐治理、蒸汽锅炉引风机叶轮的耐磨处理、往复式柱塞的表面强化修复以及电站锅炉管道表面的耐热、防腐喷涂等。

3.等离子弧喷涂

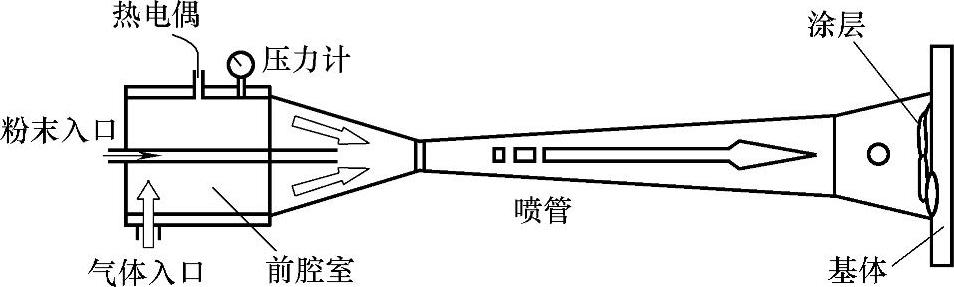

等离子弧喷涂是以电弧放电产生的等离子体作为高温热源,以喷涂粉末材料为主,将喷涂粉末加热至熔化或熔融状态,在等离子射流加速下获得很高速度,喷射到基体表面形成涂层。等离子弧喷涂原理示意图如图14-12所示。

等离子弧温度高,可熔化目前已知的任何固体材料;喷射出的微粒高温、高速,形成的涂层结合强度高、质量好。等离子弧喷涂可喷涂几乎所有难熔的金属和非金属粉末,具有喷涂效率高、涂层致密、结合强度高、耐磨、耐蚀及耐热等优点,且基材表面的热影响区很小。因此近十几年来等离子弧喷涂技术在工业生产中被广泛采用。

4.冷喷涂的特点及应用

冷喷涂也称为冷空气动力学喷涂,它是基于空气动力学原理的一种新型喷涂技术,其原理如图14-13所示。喷涂过程是将高压气体导入喷嘴,流过喷嘴喉部后产生超音速流动,将粉末从喷枪后部沿轴向送入高速气流中,粒子经加速后形成高速粒子流(300~1000m/s),在温度远低于相应材料熔点的完全固态下撞击基体,通过较大的塑性流动变形而沉积于基体表面形成涂层。

图14-12 等离子弧喷涂原理示意图

1—工件 2—喷涂层 3—前枪体 4—冷却水出口 5—等离子气进口 6—绝缘套 7—冷却水进口 8—钨电极 9—后枪体 10—送粉口

图14-13 冷喷涂工作原理示意图

(1)冷喷涂的特点 在传统的热喷涂过程中,由于使用高温热源,如高温等离子弧、电弧、火焰,通常粉末粒子或线材被加热到熔化状态,不可避免地使金属材料在喷涂过程中发生一定程度的氧化、相变、分解、晶粒长大等。尽管一些高速喷涂工艺可以使粉末粒子在得到有效加速的同时,加热得到控制,使粒子在半熔化状态与基体碰撞,但粒子仍然经历了表面达到熔化状态的热过程,也可能发生氧化、分解等。而冷喷涂工艺主要通过高速固态粒子与基体发生塑性碰撞而实现涂层沉积。

冷喷涂是使用高速气体喷嘴将粉末微粒加速喷向基板的一种固态喷涂工艺。冷喷涂工作气体可用高压压缩空气、N2、Ar或He气或者它们的混合气体。工作气体的入口压力范围一般为1.0~3.5MPa。为了增加气流和粒子的速度,还可以将工作气体预热后再送入喷枪,预热温度根据不同喷涂材料来选择,一般小于600℃。为了获得较高的粒子速度,所用粉末的粒度一般要求1~50μm。喷涂距离一般为5~50μm。

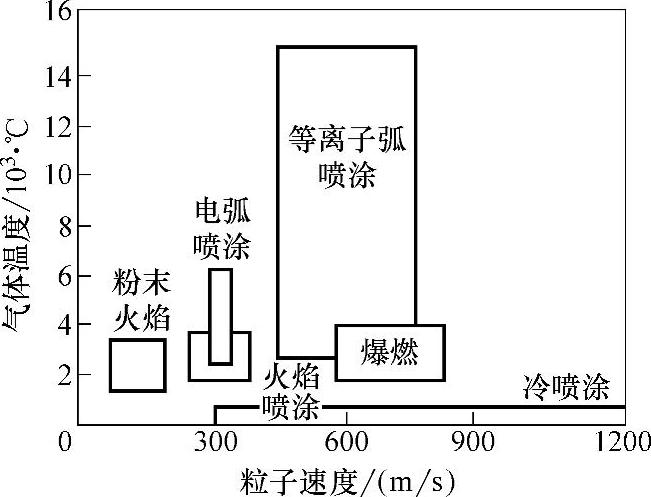

冷喷涂工艺主要通过高速固态粒子与基体发生塑性碰撞而实现涂层沉积。气体温度低,粒子速度高。冷喷涂和热喷涂工艺的气流温度和粒子速度的比较如图14-14所示。

与热喷涂技术相比,冷喷涂具有以下优点:

1)可以避免喷涂粉末的氧化、分解、相变和晶粒长大。

2)对基体材料几乎没有热影响。

3)涂层组织致密、残余应力小,可以保证良好的导电性、导热性。

4)送粉率高,可以实现较高的沉积效率和生产率。

5)噪声小,操作安全。

6)可以用来喷涂对温度敏感的材料,如易氧化材料、纳米结构材料等。

图14-14 冷喷涂和热喷涂工艺气流温度和粒子速度的比较

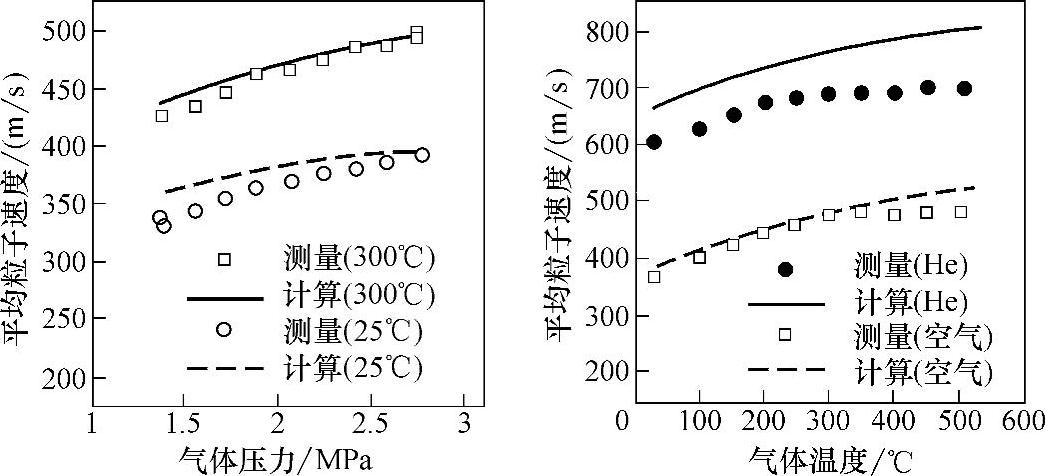

(2)粒子沉积特性 冷喷涂过程中,粒子撞击基体前的速度是粒子沉积的关键因素。高速粒子撞击基体后,是形成涂层还是对基体产生冲蚀作用,取决于粒子速度。影响粒子速度的主要因素包括喷嘴设计、工作气体的种类以及入口压力与温度、粉末的种类、结构形貌、粒度大小以及送粉率。粒子速度随加速气体压力和温度的变化如图14-15所示。随着气体压力的增加,粒子速度增加。在同样压力下,适当增加气体的温度,也有利于提高粒子速度。影响粒子速度的因素一般情况下也会影响粒子的沉积效率。

图14-15 粒子速度随加速气体压力和温度的变化

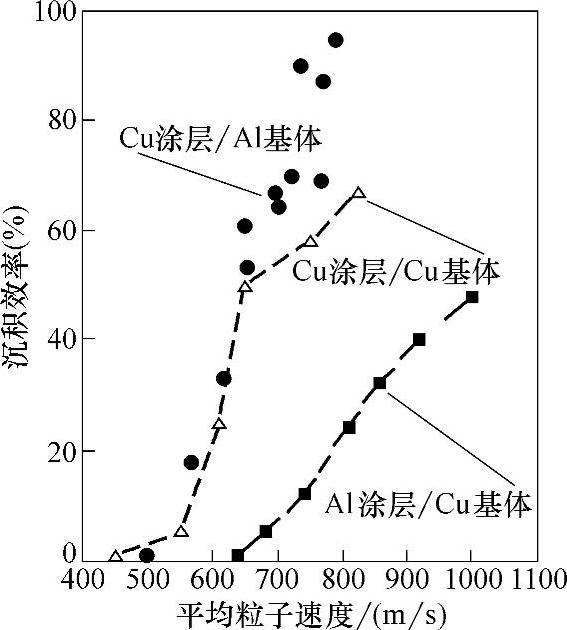

图14-16为粒子速度对涂层沉积效率的影响。随着粒子速度的增加,沉积效率增加,在Al基体上喷涂Cu时,沉积效率可达到90%以上。

冷喷涂制备的涂层组织致密,气孔率低。由于涂层是粒子以很高的动能撞击基体,并在连续的冲击夯实作用下形成的,所以涂层的组织一般较致密,气孔率一般小于0.1%。冷喷涂层的含氧量一般和喷涂前粉末的含氧量几乎相同,冷喷涂过程中粒子基本没有发生氧化。对冷喷涂Cu涂层的电阻率测试结果表明,冷喷涂Cu涂层的电阻率与Cu块材的电阻率相当。冷喷涂层中存在较大的加工硬化效应,涂层的显微硬度高于一般的块材。冷喷涂层的结合强度因喷涂材料与制备工艺参数的不同而不同,一般为20~60MPa。

图14-16 粒子速度对涂层沉积效率的影响

冷喷涂主要用于喷涂具有一定塑性的材料,如纯金属、金属合金、金属陶瓷、塑料以及金属基复合材料等,此外,冷喷涂还可制备不锈钢涂层、高温合金涂层等。甚至还可以在金属基体上制备较薄的陶瓷功能涂层,如TiO2、ZrO2、Al2O3等,也可用冷喷涂在金属基体上制备几微米厚的薄涂层,如光催化涂层。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。