覆层的形成过程及覆层与基体的结合形式直接决定着覆层的结合性能与使用效果,是优化覆层成分、组织结构和熔覆工艺的依据,从而为获得满足服役要求的优质覆层提供了前提条件。

1.覆层与基体的结合形式

覆层种类很多,有纯金属、合金、陶瓷、复合材料等。由于这些材料的成分复杂,它们与基体的结合形式也差别极大,可归纳为冶金结合、物理化学结合和机械结合。覆层材料与基体的匹配不同,这几种结合形式所占的比例也不同。

(1)冶金结合 冶金结合是覆层材料与基体在界面形成共同晶粒,或者只是晶粒相接触并存在晶粒界限,也可以相互间发生反应生成金属间化合物。其中,形成共同晶粒的情况称为晶内结合,不形成共同晶粒而只是相互接触的情况称为晶间结合。

一般来说,热喷涂工艺中的涂层材料与基体的结合很少见到晶内结合,而激光熔覆工艺中常见晶内结合形式。这是因为热喷涂过程中,基体的温度不高于300℃,在这样低的基体温度下,熔融金属所具有的能量(包括热能和动能)还不足以克服原子间的势垒,达到形成晶内结合的程度。而激光熔覆工艺过程中基体表面出现熔化现象,导致覆层与基体之间形成晶内结合。

热喷涂涂层与基体之间有时存在晶间结合,涂层与基体之间有明显的晶粒界限,这决定了喷涂层强度低于激光熔覆层的结合强度。热喷涂的重熔工艺可改变涂层与基体的结合形式。涂层重熔时,基体温度达到涂层材料的固液相区,熔融涂层对基体表面润湿,基体的粗化与活化表面更易被润湿,形成一个很窄的熔合扩散区。

(2)物理化学结合 物理结合是指借助于分子(原子)之间的范德华力将涂层与基体结合在一起。在熔滴飞行速度高、撞击基体表面后变形充分的情况下,涂层的原子或分子与基体表层原子之间的距离接近晶格的尺寸,就进入了范德华力的作用范围。范德华力虽然不大,但在涂层与基体的结合中是一种不可忽视的作用因素。

化学结合是指涂层分子与基体表面原子生成化学键而形成的结合。如在喷涂环氧树脂时,当聚合物分子与基体表面紧密接触时,其中的脂肪族羟基和环氧基有利于与金属原子形成化学键并产生物理吸附,获得一定的结合强度。

(3)机械结合 机械结合是指具有一定动能的熔滴碰撞到经过粗糙处理的基体表面后,熔滴撞成扁平状并随基体表面起伏,由于和凹凸不平的表面互相嵌合,形成机械的界面结合。涂层的微粒与表面、微粒与微粒之间靠相互镶嵌面连在一起。在表面粗糙度值较大的表面上热喷涂时,机械结合具有重要作用。显然,机械结合与基体的粗糙程度有关,表面越粗糙,机械结合的效果越好。但是要使熔化的粒子能够充分填补到表面的凹处,凝固后把凸点夹紧,熔融粒子对基体表面的润湿性也很关键。热喷涂工艺中的覆层材料与基体的结合是以机械结合为主,伴有少量的冶金结合。

2.影响界面结合的主要因素

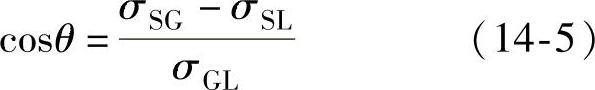

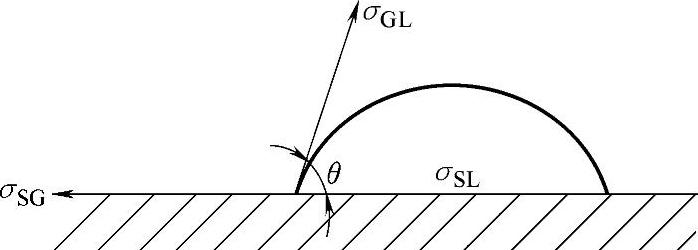

(1)润湿性 覆层材料在基材表面上的润湿是形成可靠结合的先决条件。两者之间的润湿性越好,越有利于界面结合。润湿程度用液体在光滑固态表面上的润湿角θ来衡量,如图14-4所示。平衡状态下,润湿角的表达式为

润湿角与各界面张力的相对数值有关。0<θ<90°时,有润湿性;90°<θ<180°时,润湿性差;θ=0时,完全润湿;θ=180°时,完全不润湿。

图14-4 固-液-气界面示意图(https://www.xing528.com)

正确选择与基体相匹配的覆层材料是获得良好润湿性的关键。润湿不良的金属匹配有:Fe—Ag、Fe—Pb、Fe—Cd、Cu—Bi、Cu—Pb、Cu—Mo、Pb—Al、NiCrBSi与渗碳层等。

(2)孔隙 覆层形成过程中,受工艺条件的影响,有时会产生孔隙。形成原因与液态金属的流动性以及液态金属与基体的润湿性有关。当熔滴温度偏低时,液态金属的流动性差,不易将已凝固的涂层颗粒之间的空隙填满。若粉末在飞行过程中未完全熔化,则覆层的孔隙率会大幅度增加。

在熔滴充分熔化且流动性好的情况下,熔滴与固态金属的润湿性则起着决定性的作用。如果润湿性良好,液态金属便可借助自身的动量和毛细作用充满颗粒间的空隙和凹陷。尽管液态金属与已凝固的颗粒是同质的,从理论上讲可以完全润湿,但实际上由于氧化的作用,在熔滴表面和颗粒表面可能存在着局部甚至是完整的氧化膜,使熔滴与固态金属的润湿性降低。即使熔滴的流动性和润湿性均好,熔滴在凝固之前是否有足够的时间流动并填充空隙和凹陷仍是一个问题。如果基体温度偏低,熔滴撞击表面后的冷却过于迅速,也同样会造成孔隙率上升。

(3)基体表面状态 基体的表面状态包括表面的清洁度、表面粗糙度和表面温度。当表面上有油污、铁锈和氧化物时,它们阻碍熔滴与基体的润湿,阻隔熔滴与基体分子之间的靠近,大大降低了覆层质量。

粗糙化后的表面存在着大量的沟槽和凹坑,有利于增加覆层与基体的机械结合强度。同时,表面上大量的沟槽有利于熔滴在表面上的铺展,因为毛细现象会将液态金属沿着沟槽在表面展开。

基体表面温度过低时会影响熔滴在表面上的流动性,降低结合强度。

为了获得良好的结合性能,可采取的措施如下:

1)采用表面活化物改善液—固界面的润湿性。

2)采用喷丸处理,提高表面粗糙度值,保持基体表面的清洁与活性。

3)提高焰流速度和热源温度,提高熔滴的动能。

4)尽量延长熔滴撞击到基体表面后液态的停留时间,这样既保证液态金属在基体表面的充分流动,又可使液态金属与基体相互扩散,以获得良好的冶金结合。

5)使用过渡层,借助过渡层与覆层及基体表面的有效结合,提高界面结合强度。

6)优化工艺参数,如喷涂功率、喷涂速度和送粉量等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。