1.Ni3Al的电子束焊

采用可对能量进行精确控制的电子束焊焊接Ni3Al合金时,焊接速度较小时可以获得没有裂纹的焊接接头。试验中采用的两种含Fe的Ni3Al基合金的化学成分见表13-15。

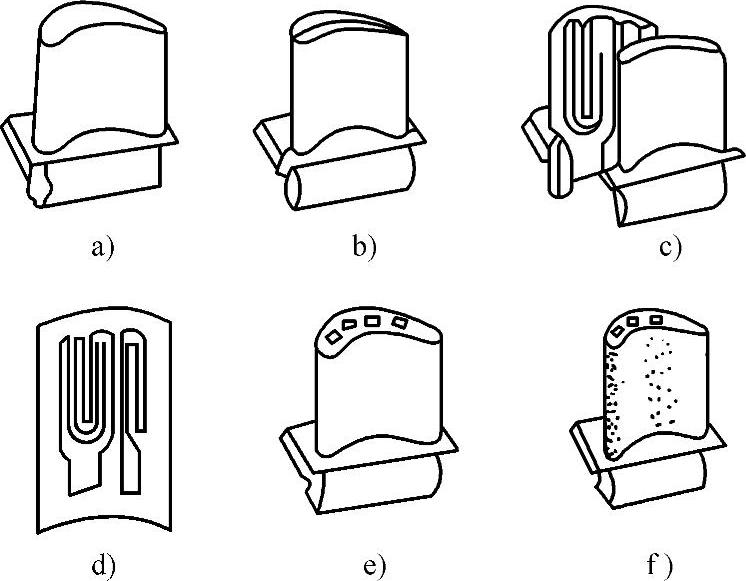

图13-17 NiAl单晶合金叶片的制造过程

a)实心铸造 b)线切割 c)机械加工内腔 d)加工连接中间层 e)过渡液相扩散焊 f)最终加工

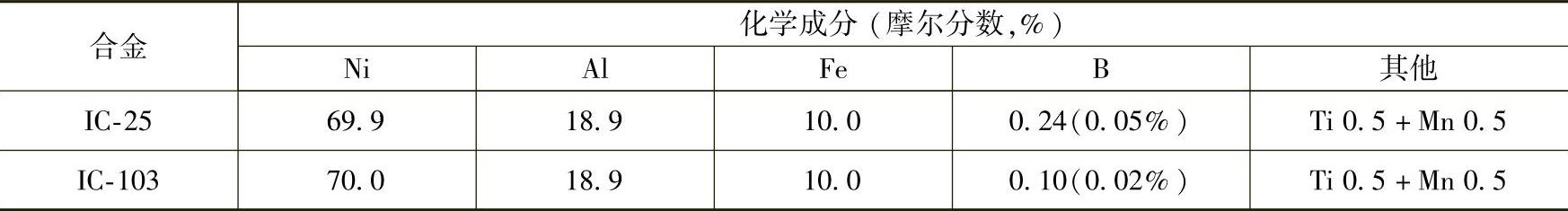

表13-15含Fe的Ni3Al基合金的化学成分

注:括号内的数字为质量分数。

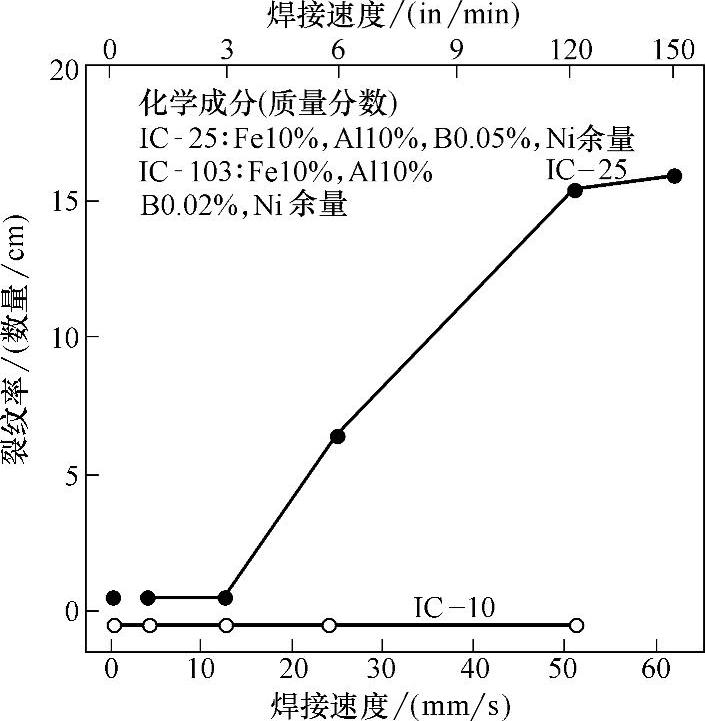

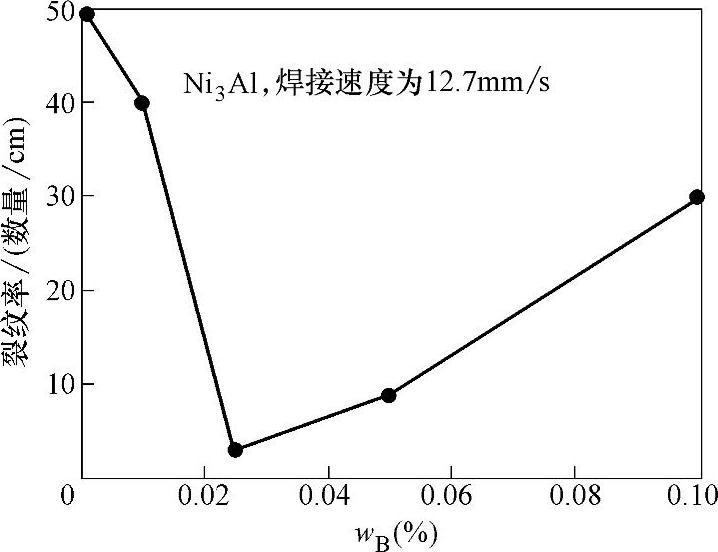

焊接裂纹的产生主要与焊接速度和Ni3Al合金中的B含量有关,随着焊接速度的增加,焊接裂纹率显著增加。电子束焊接速度对两种Ni3Al基合金(IC-103、IC-25)裂纹率的影响如图13-18所示,当焊接速度超过13mm/s后,IC-25合金对裂纹很敏感。B元素对改善Ni3Al的室温塑性起着有利的作用,加入B能改善晶界的结合,但当B含量超过一定的限量时会导致合金热裂纹倾向增大(见图13-19),焊接裂纹率最低时的ωB约为0.02%(质量分数)。

由图13-18可见,当wB由IC-25合金中的0.05%降低到IC-103合金中的0.02%时,焊接裂纹完全消除,焊接速度一直达到50mm/s时,IC-103合金一直没有出现焊接裂纹。

B在高温Ni基合金中也有类似的作用。在高温Ni基合金中加入微量B可强化晶界、提高高温强度,但过量的B易在晶界形成脆性化合物,而且可能是低熔点的,会导致热影响区的局部熔化和热塑性降低,并引起热影响区的液化裂纹。但是,在Ni3Al焊接热影响区中没有发现局部熔化现象,在裂纹表面也没有观察到有液相存在。因此,适量的降低B含量虽然对室温塑性有一定影响,但对改善Ni3Al合金的焊接性是非常必要的。

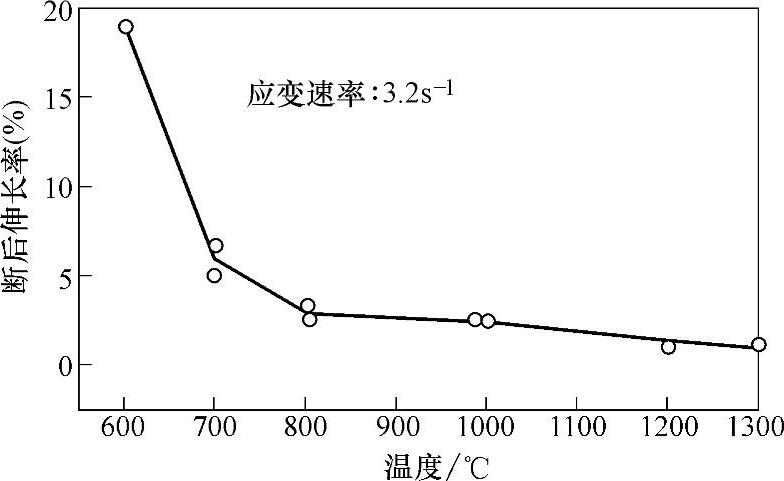

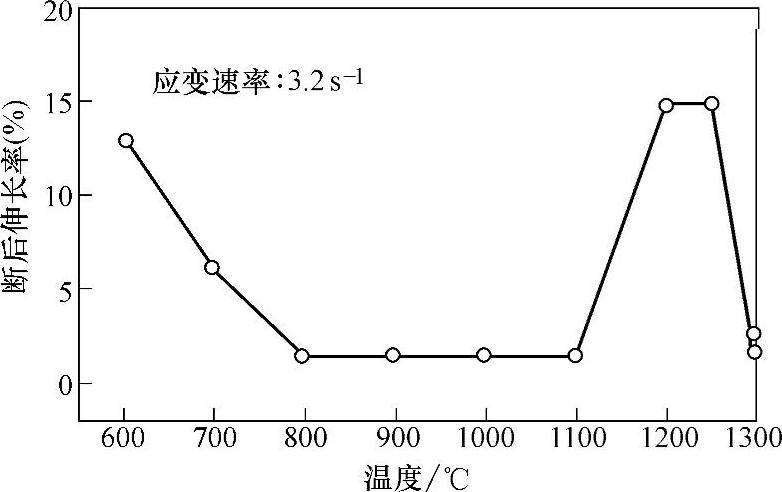

根据从Gleeble-1500热模拟试验机上测得的IC-25和IC-103两种合金升温过程中的热塑性变化曲线(见图13-20和图13-21)可以看到,二者在1200~1250℃之间有很大的差别。1200℃时IC-25和IC-103合金拉伸时的断后伸长率分别为0.5%和16.1%。IC-25合金的断口形貌是脆性的晶间断裂,但IC-103合金的断口呈塑性断裂特征,表现出较高的拉伸塑性。

图13-18 电子束焊Ni3Al基合金时焊接速度对裂纹率的影响

(https://www.xing528.com)

(https://www.xing528.com)

图13-19 B对Ni3Al焊接热裂纹倾向的影响

Ni3Al合金的断裂形貌与晶界的结合强度密切相关。晶界结合强度低于材料的屈服强度时,断口形貌是无塑性的晶间断裂,断裂应变随着晶界结合强度的增加而增大。1200℃时IC-103合金的断裂应变比IC-25合金高很多,此时IC-103合金的晶界结合强度比IC-25合金高很多。这也表明B对含Fe的Ni3Al合金高温塑性的影响与它对室温塑性的影响并不一致。B虽然显著地提高Ni3Al的室温塑性,但在高温时效果不明显,特别是在600~800℃中温范围内,含硼Ni3Al存在一个脆性温度区,这是一种动态脆化现象,与试验环境气氛中的氧含量有关。因此,B含量高的IC-25合金在焊接速度超过13mm/s的电子束焊接头中表现出来的较高的热影响区裂纹倾向,是由于其高温下的晶间脆化和热应力的作用造成的。

图13-20 IC-25合金在升温时拉伸塑性与温度的关系

图13-21 IC-103合金升温时拉伸塑性与温度的关系

2.Ni3Al合金的焊条电弧焊

Ni3Al合金采用焊条电弧焊时,焊接材料的选择很重要,选择合理的焊接材料可以弥补Ni3Al合金焊接性差的劣势,减少或消除焊接裂纹。

Ni3Al母材不能用作焊接填充材料,因为焊接时极易出现裂纹。高温合金中Ni818是比较适宜用于Ni3Al合金的焊接材料,可以实现Ni3Al结构件的无裂纹焊接。这种焊接材料的主要成分是在Ni基合金的基础上,添加0.04C-15Cr-7Fe-15Mo-3.5W-1Mn-0.25V(摩尔分数)。为了保证焊接工艺稳定性,防止出现焊接裂纹,焊前必须清除焊件表面的氧化物、油污等,以避免外来的非金属夹杂物混入焊接熔池。

在保证焊接冶金要求的前提下,应考虑采用小坡口焊接,尽量减小焊缝尺寸,控制焊接热影响区尽可能最小。焊接过程中采用小电流低速焊接,控制焊接热输入,加强散热,以防止焊接熔池过热及焊后热影响区组织粗大。

采用Ni818焊材对IC-218铸造合金进行焊条电弧焊的焊接参数见表13-16。焊缝表面成形良好,经化学腐蚀后从宏观上观察未发现表面裂纹,将焊缝解剖也未发现有焊接裂纹、内部气孔或夹渣等缺欠。焊缝的抗拉强度达到了450MPa,拉断在熔合区处,属韧性断裂。由于熔合区的合金化很复杂,这就使得焊缝的强度(实质是熔合区的强度)比母材和焊材低。

表13-16Ni818焊材焊接IC-218铸造合金的焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。