TiAl与结构钢或陶瓷材料可以进行加中间合金层的扩散焊。接头的室温抗拉强度可达TiAl金属间化合物母材的60%以上。

1.TiAl与40Cr钢的扩散焊

(1)焊接工艺及焊接参数TiAl金属间化合物与40Cr钢化学成分差别较大,相容性较差,扩散焊时可选用纯Ti箔、V箔和Cu箔作为中间层。

焊前将TiAl金属间化合物与40Cr钢的待焊面油污、铁锈采用机械方法或化学方法去除,然后按TiAl/Ti/V/Cu/40Cr的顺序装配后立即放入真空炉中。中间层纯Ti箔、V箔和Cu箔的厚度分别为30μm、100μm、20μm。

扩散焊焊接参数为:加热温度950~1000℃,焊接压力20MPa,保温时间20min。

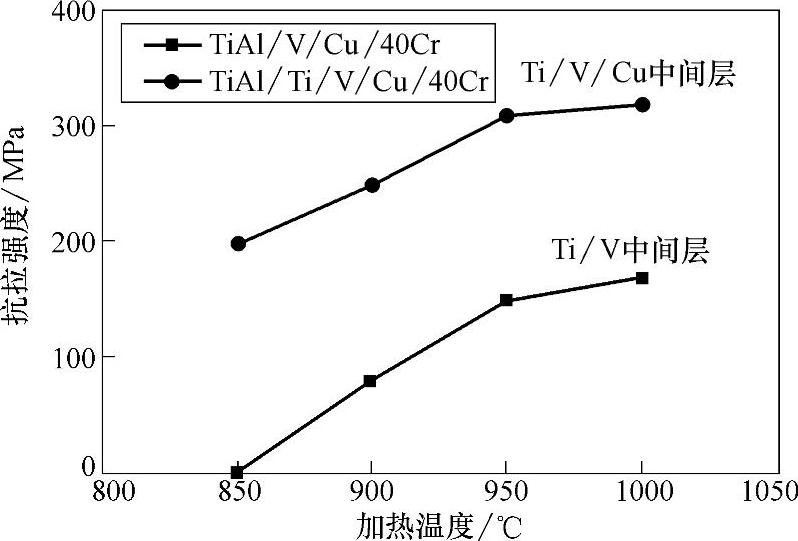

(2)扩散焊接头力学性能 加热温度和合金层成分对TiAl与40Cr钢扩散焊接头抗拉强度的影响如图13-12所示。

在相同的扩散焊焊接参数条件下,选用Ti/V/Cu中间层获得的TiAl/40Cr钢扩散焊接头抗拉强度高于以V/Cu作为中间层时接头的抗拉强度。并且随着加热温度的升高,扩散焊接头的抗拉强度逐渐升高。因为当温度较低时,被焊材料基体的强度仍很高,在同等压力条件下,塑性变形不足,被焊界面的物理接触不够充分,在扩散焊界面处可能存在大量的缺欠,没有形成很好的冶金结合。随着温度的升高,被焊材料的屈服强度急剧下降,被焊表面之间物理接触的面积迅速增加,焊合率提高。

图13-12 加热温度和合金层成分对TiAl/40Cr扩散焊接头抗拉强度的影响

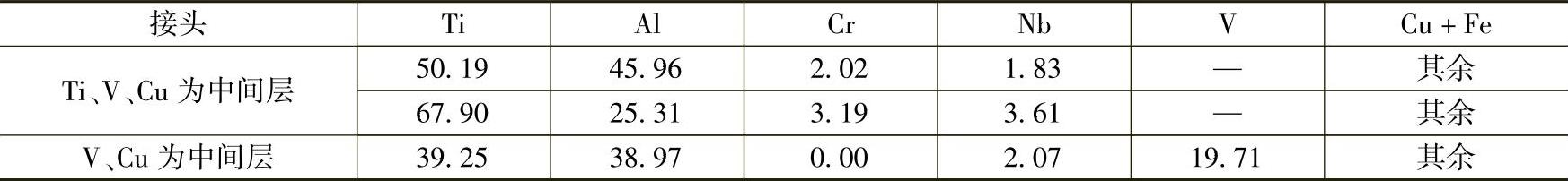

通过对TiAl/40Cr钢扩散焊接头的断口成分分析(见表13-11)发现,以Ti、V、Cu作为中间层的TiAl/40Cr钢扩散焊接头的断裂位置发生在TiAl与中间层Ti箔界面处。而以V、Cu作为中间层的TiAl/40Cr钢扩散焊接头的断裂发生在TiAl与中间层V箔界面位置。

表13-11TiAl/40Cr钢扩散焊接头断口的成分分析(质量分数,%)

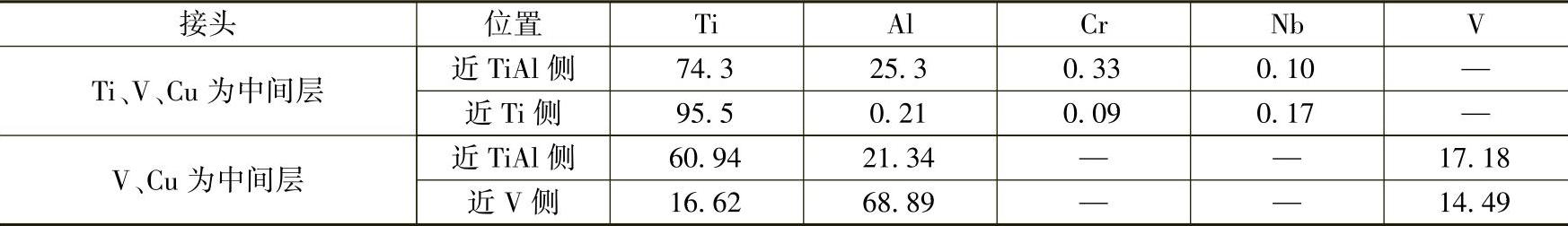

(3)扩散界面附近的微观组织 以Ti、V、Cu作为中间层的TiAl/40Cr钢扩散焊接头成分的能谱分析见表13-12。X射线衍射分析表明,采用Ti、V、Cu作为中间层进行扩散焊接后,接头靠近TiAl一侧生成Ti3Al金属间化合物,在富Ti一侧生成α-Ti固溶体,这些生成物不随温度的变化而发生改变,但随加热温度的升高,元素扩散比较充分,扩散反应层的厚度逐渐增加。

表13-12TiAl与40Cr钢扩散焊接头成分的能谱分析(质量分数,%)

在Cu箔与40Cr钢的接触界面上,没有明显的金属间化合物形成过渡层,元素浓度没有出现稳定的过渡平台。这也是以Ti、V、Cu作为中间层的TiAl/40Cr钢扩散焊接头断裂发生在TiAl与Ti箔界面上的主要原因。而用V、Cu作为中间层时,TiAl/40Cr钢扩散焊接头的能谱分析发现在接头靠近TiAl一侧生成Ti3Al,在V一侧生成Al3V,增加了TiAl与V箔界面处的脆性,容易引起TiAl/40Cr钢扩散焊接头的脆性断裂。(https://www.xing528.com)

2.TiAl与SiC陶瓷的扩散焊

(1)焊接工艺及焊接参数TiAl与SiC陶瓷扩散焊前,将Al的质量分数为53%的TiAl合金与含有质量分数为2%~3%Al2O3的烧结SiC陶瓷的待焊表面用丙酮擦洗干净,再用清水冲洗并进行风干。然后由下至上按照SiC/TiAl/SiC的顺序将焊接件组装好,同时在上下两个SiC陶瓷的不连接表面各放置一片云母,以防止SiC与加压棒连接在一起。

扩散焊过程中采用电阻辐射加热方式进行加热。TiAl与SiC陶瓷扩散焊的焊接参数为:加热温度1300℃,焊接压力35MPa,保温时间30~45min,真空度6.6×10-3Pa。

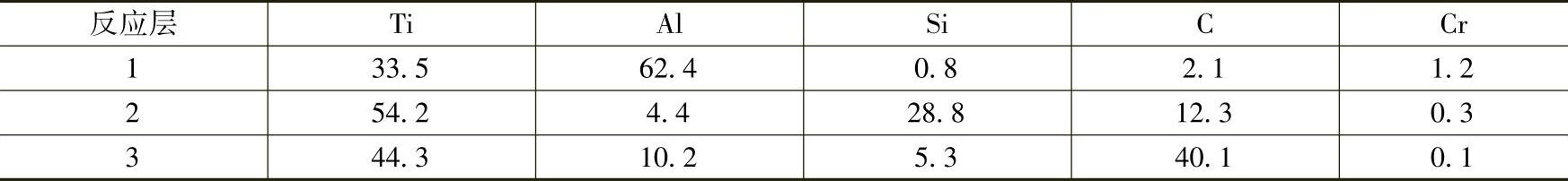

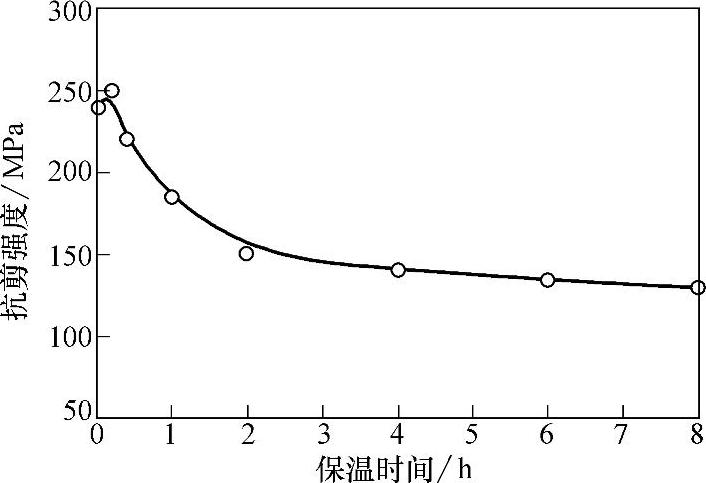

(2)扩散焊接头的力学性能扩散焊后TiAl/SiC扩散焊接头区三个反应层的化学成分见表13-13。在反应层内元素的化学成分差别较大,使得TiAl与SiC扩散焊接头形成的组织结构有所不同,并且随着保温时间的延长,扩散焊接头中反应层厚度增加,在一定时间内能够达到稳定状态,使接头具有一定的强度。不同保温时间下TiAl与SiC扩散焊接头的抗剪强度如图13-13所示。

表13-13TiAl与SiC扩散焊接头反应层的化学成分(质量分数,%)

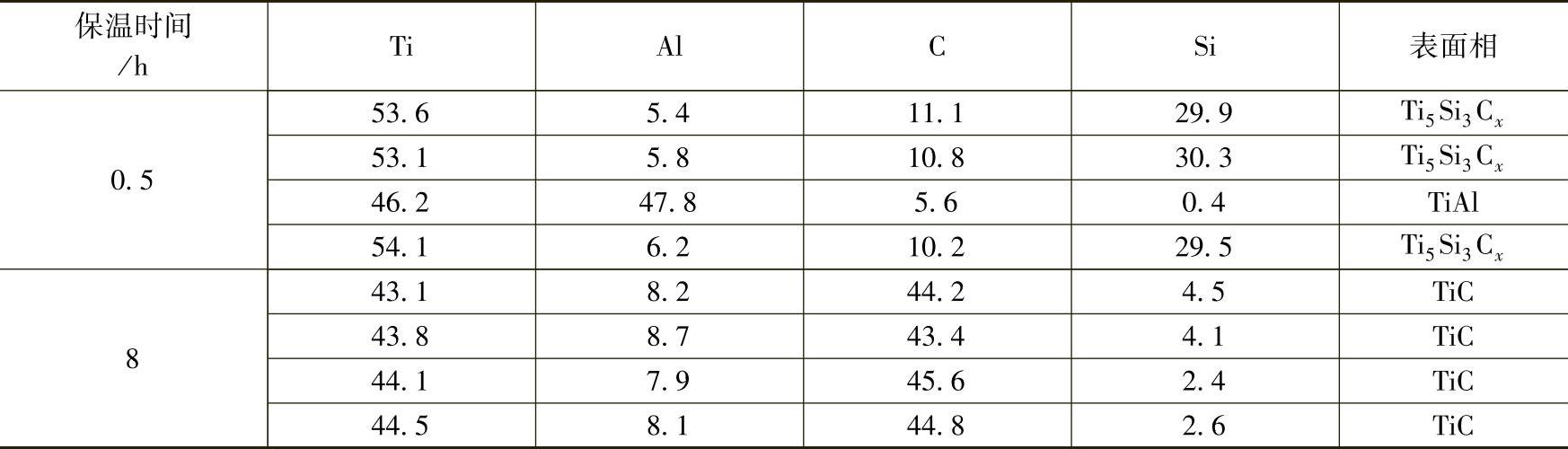

TiAl与SiC扩散焊接头的抗剪强度试验结果表明,加热温度1300℃时,随着保温时间的增加,TiAl与SiC接头的抗剪强度开始迅速降低,而后减缓,并在4h后趋于稳定。保温时间为30min时,接头抗剪强度达到240MPa。通过电子探针分析TiAl与SiC扩散焊接头剪切断口的化学成分见表13-14。

TiAl与SiC扩散焊接头的剪切断裂位置随着保温时间的变化而发生改变。保温时间为30min时,形成的TiC层很薄(0.58μm),接头的抗剪强度取决于TiC+Ti5Si3Cx层,断裂发生在(TiAl2+TiAl)与(TiC+Ti5Si3Cx)层的界面上。

TiC虽然属于高强度相,与SiC晶格相容性好,但当TiC层厚度较大且溶解了一定数量的Al原子后,其强度会降低,并成为易断裂层。保温时间8h时,TiC层增加到一定的厚度(2.75μm),并且溶解了较多的Al原子。接头的断裂强度取决于TiC层的厚度,因而断裂发生在相应的TiC单相层内。

TiAl与SiC扩散焊接头如果处于高温工作环境中,要求接头须具有一定的高温强度。随着试验温度的增加,TiAl/SiC扩散焊接头抗剪强度稍有降低,在700℃的试验温度下,接头抗剪强度仍能够维持在230MPa。当试验温度高于700℃时,TiAl与SiC扩散焊接头的高温抗剪强度对试验温度的敏感性会降低。因此,只要700℃时TiAl/SiC扩散焊接头具有足够的抗剪强度,即能满足强度的使用要求。

图13-13 不同保温时间下TiAl与SiC扩散焊接头的抗剪强度

表13-14电子探针分析TiAl与SiC扩散焊接头剪切断口的化学成分 (质量分数,%)

(3)扩散焊接头的微观组织TiAl与SiC扩散焊接头的强度以及在使用过程中的破坏取决于扩散焊后接头区形成的组织结构。TiAl/SiC扩散焊接头靠近TiAl一侧的反应层主要形成(TiAl2+TiAl),靠近SiC陶瓷一侧反应层形成单相TiC,中间反应层形成(TiC+Ti5Si3Cx)的混合相。因此TiAl/SiC扩散焊接头的组织结构从TiAl到SiC依次由(TiAl2+TiAl)、(TiC+Ti5Si3Cx)然后过渡到TiC。TiAl金属间化合物除了采用扩散焊能够实现与SiC陶瓷的焊接,还能实现与Ti-6Al-4V合金或Al2O3陶瓷的扩散焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。