1.Ti-Al合金扩散焊的特点

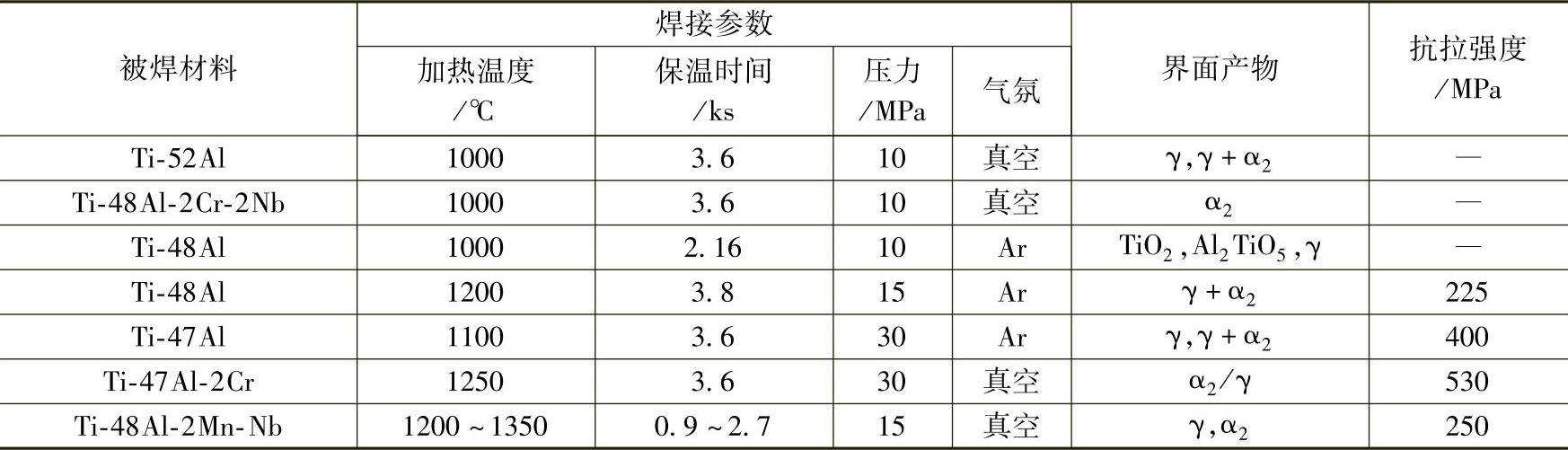

(1)直接扩散焊 焊接参数(温度、时间、压力等)对TiAl合金扩散焊接头的性能有很大影响。表13-9给出了直接扩散焊的焊接参数和接头性能。在Ti-48Al双相铸造合金的扩散连接过程中,随着加热温度、保温时间和压力的增加,扩散焊接头的抗拉强度逐渐增加。在1200℃、3.8ks和15MPa压力条件下,得到了没有界面显微孔洞和界面结合良好的扩散焊接头,接头的室温抗拉强度达到225MPa。

表13-9TiAl扩散焊的焊接参数、界面反应产物及接头抗拉强度

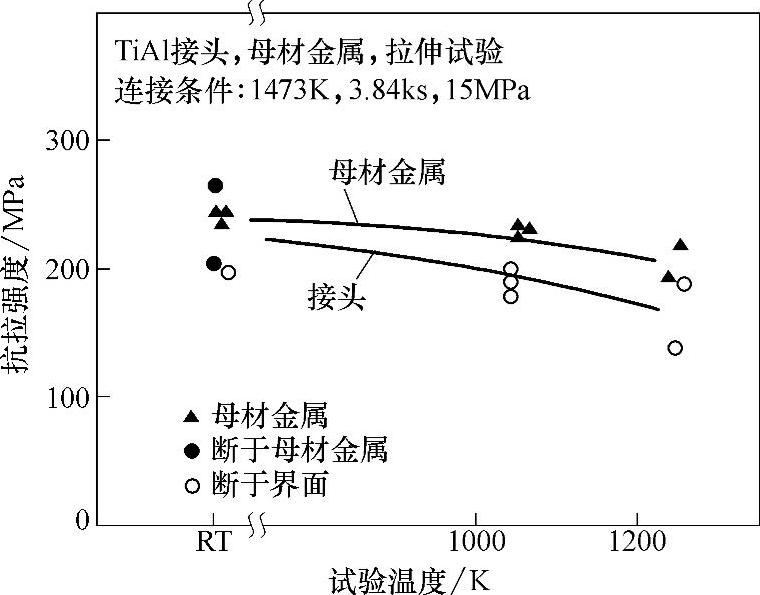

高温拉伸试验表明(见图13-8),接头在800℃和900℃高温下的抗拉强度有所下降,抗拉强度约180MPa,比母材降低约40%。

图13-8 不同温度下TiAl扩散焊接头的抗拉强度

扩散焊接合界面的显微组织对接头性能影响很大,一般情况下,扩散焊接头经过真空加热处理后,晶粒发生长大。例如,在1200℃、3.84ks和10MPa条件下进行TiAl的扩散焊,然后将接头在1300℃、7.2ks和1.3MPa条件下进行真空热处理。金相观察表明,晶粒直径由扩散焊态的65μm增加到约130μm,接头抗拉强度也有所下降。

利用超塑性扩散连接TiAl金属间化合物,可以大大降低扩散焊所需的温度和时间。对于Ti-47Al-Cr-Mn-Nb-Si-B合金,在加热温度923~1100℃、压力20~40MPa和真空度4.5×10-4Pa条件下进行超塑性扩散连接,可以获得性能良好的扩散焊接头,拉伸试验断于母材基体。试验表明,TiAl金属间化合物晶粒尺寸在4μm以下、加热温度880℃以上、变形率为10%时,容易实现TiAl的超塑性扩散焊。

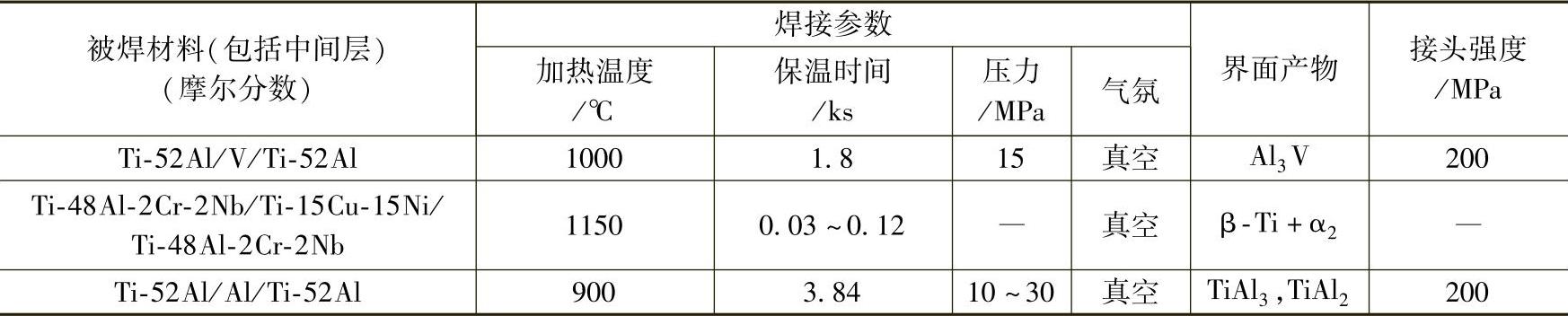

(2)加中间层的扩散焊 为了提高TiAl扩散焊接头的性能,可采用加入中间过渡层的方法进行扩散焊。中间层可以是纯金属,也可以是含有活性元素或降低熔点元素的合金。表13-10给出TiAl扩散焊常用中间层及焊接参数。由表可见,采用中间层可以使TiAl合金在相对低的温度和压力下进行扩散焊。采用较低熔点的Ti-15Cu-15Ni作中间层,对Ti-48Al-2Cr-2Nb合金进行了过渡液相连接,可以很好地改善界面接触,提高扩散焊接头的性能。

表13-10TiAl扩散焊常用中间层及焊接参数

TiAl金属间化合物显微组织对力学性能非常敏感,含有较多合金元素时,线胀系数较低,与异种材料焊接时易产生较大的应力。采用熔焊方法时接头成分复杂,极易生成脆性金属间化合物,热裂纹倾向严重。因此,TiAl金属间化合物异种材料的连接较多采用加中间层的扩散焊。(https://www.xing528.com)

2.Ti3Al合金的扩散焊

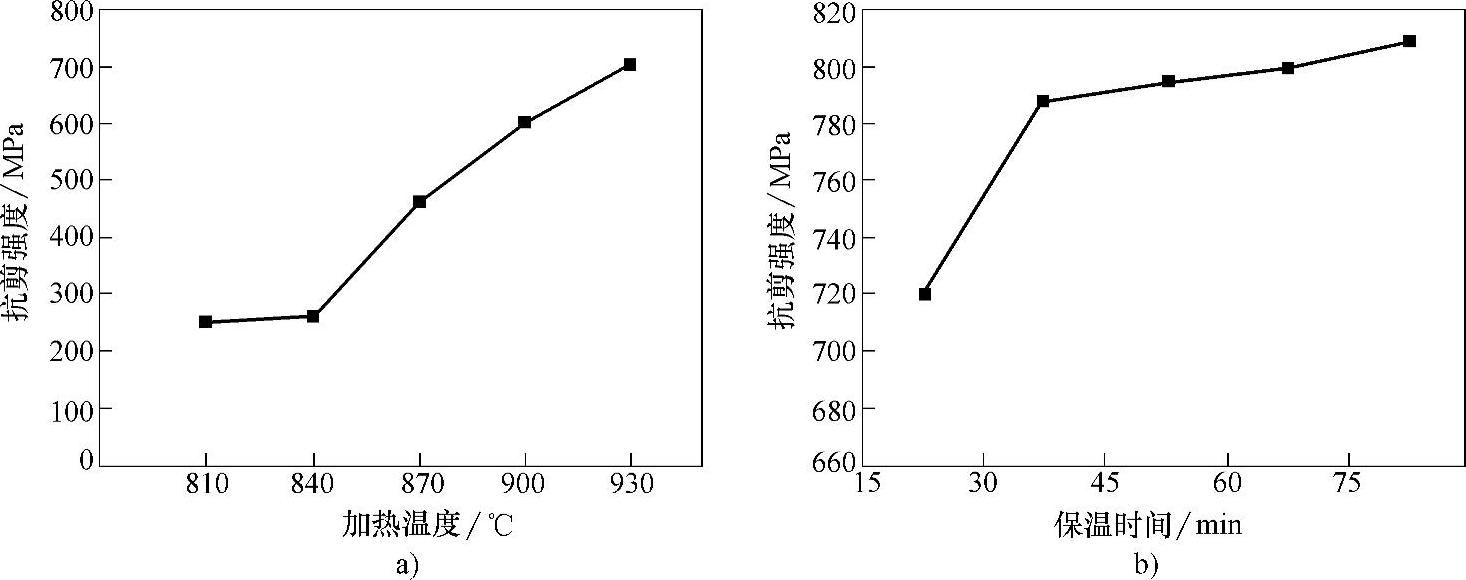

Ti3Al合金可采用扩散焊实现连接。图13-9a所示是焊接压力9MPa、保温时间30min条件下,加热温度对Ti3Al合金扩散焊接头抗剪强度的影响。在800~840℃的加热温度范围,接头的抗剪强度较低而且变化缓慢;加热温度超过840℃时,扩散焊接头的抗剪强度迅速提高,在940℃时达到751MPa。

图13-9b所示是加热温度为990℃、压力12MPa条件下保温时间对Ti3Al合金扩散焊接头抗剪强度的影响。可见,随着保温时间从15min提高到30min,扩散焊接头的抗剪强度迅速提高;当保温时间超过30min之后,接头抗剪强度上升的速度变慢。当保温时间为70min时,接头的抗剪强度接近于母材;保温时间继续增加时,由于晶粒粗化和长大,接头的抗剪强度下降。

图13-9 扩散焊加热温度和保温时间对Ti3Al合金接头抗剪强度的影响

a)加热温度的影响 b)保温时间的影响

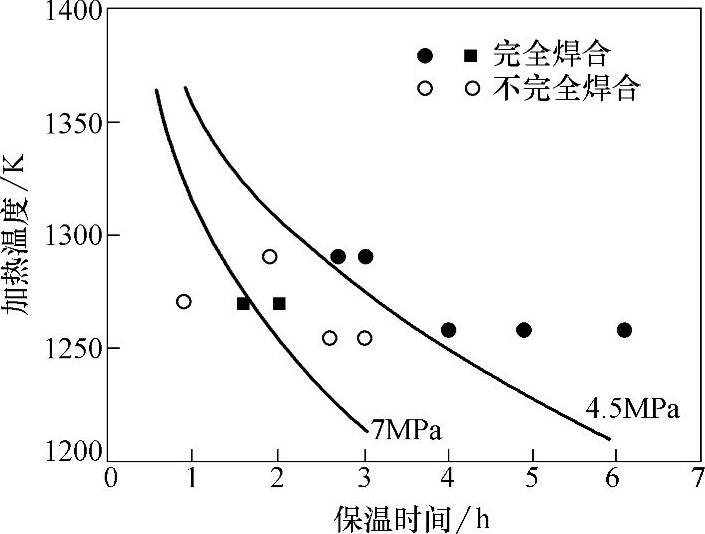

图13-10 Ti3Al合金扩散焊加热温度与保温时间的关系曲线

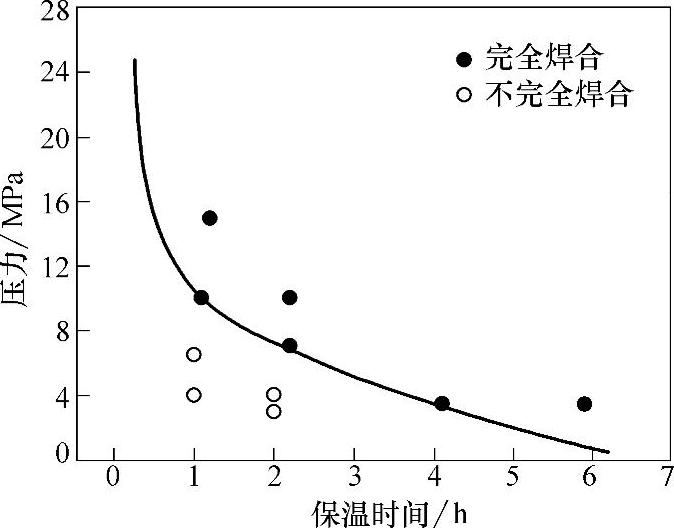

图13-11 Ti3Al合金扩散焊压力与保温时间的关系曲线

Ti3Al合金扩散焊的加热温度通常在1000℃左右,所需的保温时间根据加热温度和压力而定。图13-10所示是Ti3Al合金扩散焊加热温度与保温时间的关系曲线,可以看出,在压力不变的情况下,随着加热温度的升高可减少扩散焊的保温时间。图13-11是Ti3Al合金扩散焊压力和保温时间的关系曲线,其加热温度为980℃。图13-10和图13-11中曲线的右上方为完全焊合区,左下方区间内的扩散焊参数不能获得完全焊合的接头。由图13-11中曲线可以看出,提高扩散焊压力能加速界面扩散,缩短扩散焊时间。但压力太大对扩散焊带来另外一些不利的影响,如变形等,因此,在实际应用中应综合考虑焊接参数的合理配合,一般不采用压力很大的焊接参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。